特にこのプロジェクトでは、気相(気相または凝縮炉)を作り直し、ギ酸とパーフルオロポリエーテルを一緒に供給する可能性がありました。 残念ながら、結果の一部は企業秘密であり、結果の写真はありません。

しかし、この小さな記事には多くのコメントを書く必要がありました。 私は誰もがこのはんだ付けの方法に精通しているとは思わないので、このプロジェクトから離れてすべてを順番に話します。

最新のはんだ付け技術、およびこれらの技術に従って製造された機器は、次の表で表すことができます。

| 熱伝達

| アドバンテージ

| 欠点 | |

| 接触熱

| 熱伝導率

| 簡単な運動

| 目標とする熱流(下から上)

|

| 放射線

| 光レーザー

| 選択的に、非常に高速です。

| 影の効果

|

| 対流

| 強制対流

| 柔軟なプロセス、空気または窒素

| 限られた熱伝達

|

| マイクロ波

| 電磁界

| 選択的に不完全な加熱

| 重い運動、はんだ付け不可

|

| 凝縮/複合サイクル

| 相変化エネルギー

| Tmax制限、不活性液体ガルデン

| はんだ付けプロセスごとに1液

|

対流式オーブンは、そのシンプルさと汎用性のために主な分布を見つけました。

スチームオーブンは、その特定の用途のためにあまり人気がありません。 1つは過熱保護です。 消費者がこの炉を選択できる2番目の理由は、真空を使用する可能性です。 これにより、ボイドのないはんだ付けが可能になります。これは、実際、製品の品質が優先される場合、デバイスの故障と隠れた欠陥の間の時間です。 3番目の、しかしそれほど一般的ではない-これは、急速な酸化にさらされる金属および合金のはんだ付けです。 顕著な例は、銅製のコネクタです。 4つ目は、最近、需要に応じて人気を博している、膨大で巨大な製品です。 例として、重量22 kgの銅コネクタ。

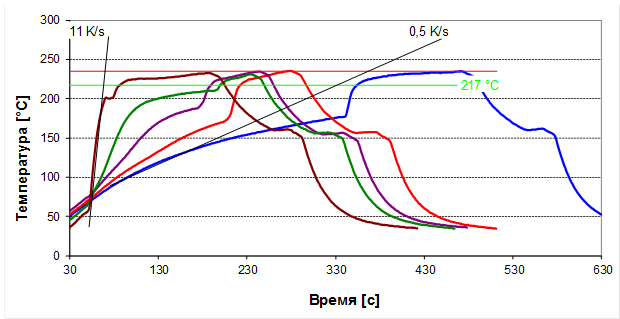

そのような製品のはんだ付けプロファイル:

高製品のはんだ付け実験を実施しました。 高さは100 mmで、各プレートに熱電対を取り付けました。

228.4°C〜232.9°Cのピーク温度での分析

産業用の蒸気オーブンは新しい現象ではありません。

蒸気ガスろう付け技術は、1975年にRC PfahlとHH Ammannによって公開されました。

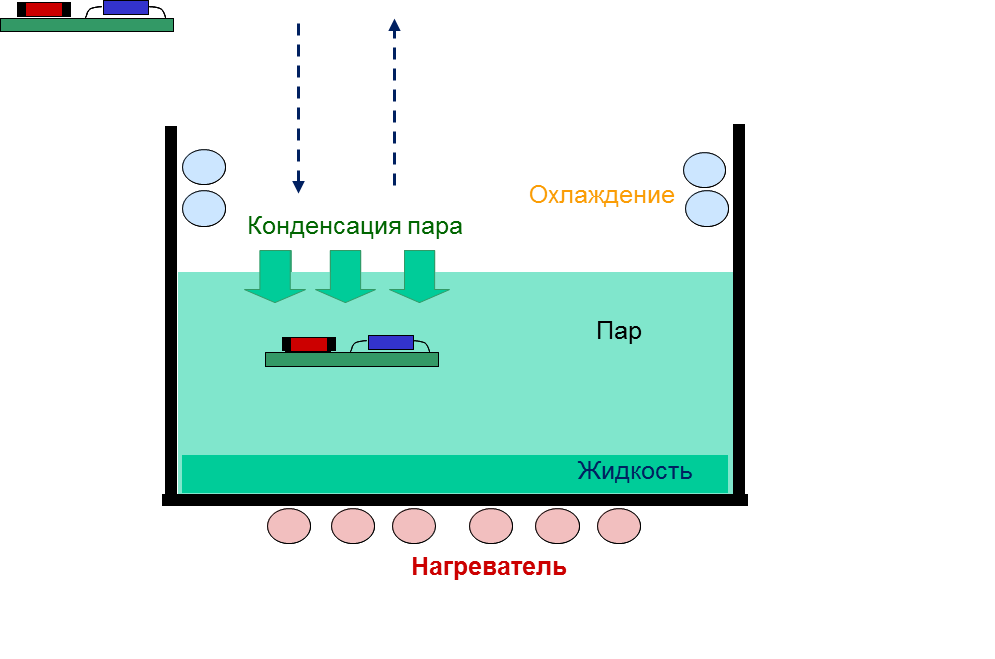

ガス状態から液体状態への薬剤の移行は、はんだ付けのための熱エネルギーを放出します

非常に簡単な場合:

dHi = TdS = dQ

そして、それは次のように模式的に見えました:

製品が下げられ、はんだ付けプロセスが行われた後、プリント回路基板を備えたホルダーが持ち上げられた容量がありました。

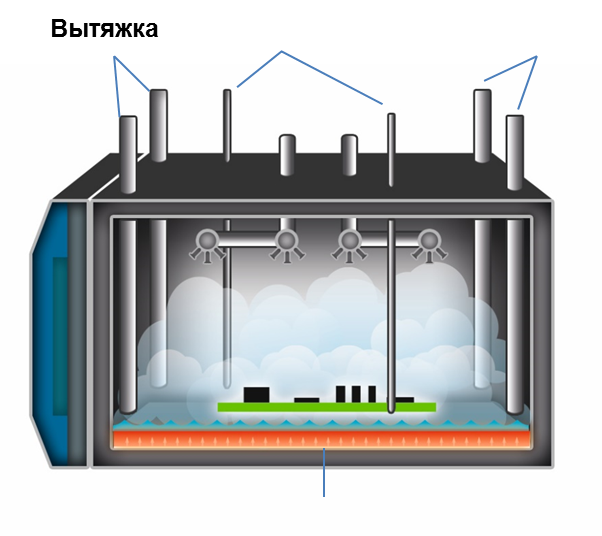

同社は、2005年にフランス人から購入したこの設備の特許を取得しました。これは、密閉されたチャンバーを備えた別の技術ソリューションでした。 それを少し変更すると(「数年」かかりました)、出力は世界中で需要のあった機器でした。 そして、このはんだ付け技術はどのようなものですか?

はんだ付け媒体はパーフルオロポリエーテル(PFPE)です。 素材は 1975年の本に記載されているという事実にもかかわらず、ガルデンは世界的な名声を見つけました。 不活性であり、そのラインナップで沸点が150°Cから270°Cであるため、機器メーカーの間で広く人気がありました。 現時点では、他のメーカーのPFPEに取り組んでいる同様のクラスの機器(中国ではあまり知られていない中国人)を見たことはありません。

もちろん、実際にはクーラントとして液体を使用することは常に損失を意味し、誰もがそれを最小限にしようとします。 多くは、作業室の装置、冷却液の除去およびろ過方法に依存します。 つまり、各はんだ付けサイクルには最終コストがかかります。 ハルデンの価格(その密度はもちろん、kgあたりで販売されています)は非常に高いです。 数百サイクルの頻度でセンサーを使用して実際に設定した実験で見た結果は、1サイクルあたり約1グラムでしたが、カメラの作業領域は650 x 650 mmでした。 特別な問題は、フラックスが作業室の底に沈殿することです;これは、「古典的な」システムで多くの問題を引き起こし、メンテナンスコストにつながります。

次のポイントは、真空の問題です。 私の練習で真空なしでこのクラスの機器を使用すると、かさばる大きな部品にしか適用されません。

注意深い読者は、油汚染が発生するという事実に注意を払うでしょう。 いいえ、真空ポンプもペルフルオロポリエーテルで動作するため、これは起こりません。

もちろん、はんだ液相点に達するときの真空の主な用途は、はんだ接合部からボイドを排出することです。 ここでは、ビデオ(X線と組み合わせたインストール)を表示できますが、残念ながら共有できません。

結果を以下に示します。

2番目の用途は、密閉されたチャンバー内で培地を均質化するための予備真空の使用です。 はんだの品質がよくわからない場合、これもこの問題の独特な解決策です。 そしてもちろん、銅などの急速に酸化する製品をろう付けする場合。

すべての手順を使用すると、次のようになります。

次に注目すべき興味深い点は、プロファイルの設定方法です。 通常の温度制御はありません。チャンバー壁の温度は工場で設定および較正されており、ユーザーが変更することはありません。 熱電対は各壁に接続され、操作性を監視します。 温度制御は、供給されたPFPEの量に基づいています。 回路基板の温度は、液体がすべて蒸気になるまで上昇します。 したがって、ボードを特定の温度に加熱して、たとえばそれに耐えることができます。 さらに、広範囲の勾配が得られます。 したがって、前の写真には2回のクーラント注入がありました。 はい、それらはもっとあるかもしれませんが、実践が示すように、これで十分です。

さまざまなグラデーションが写真に示されています。

最後のステップは冷却です。 このプロセスにはいくつかの実装があります。 私の意見では、溶融中に製品の動きがないことが非常に重要であり、これが欠陥につながる可能性があります。 この時点で、クーラント全体がチャンバーから排出され、しばらくして、はんだが固相点に達すると、冷却のために供給空気が供給されます。 一部の設計では、これは窒素の供給である場合があります。

この記事は、はんだ付けのワークショップを実施するという事実に留意することで完了することができます。はんだ付けのワークショップでは、はんだ付け、欠陥、および現代の工場でこれを解決する方法について詳しく説明します。