独自の宇宙船を作成するには何が必要ですか? どのような困難を解決する必要がありますか? すべての費用はいくらですか? これらの質問に対する答えは、衛星がバイコヌールに送られる瞬間まで見つけられなければなりませんでした。

Dauria Aerospaceの多くはすでに宇宙船を作成した経験があり、仕事をする準備ができていましたが、一貫したチームを形成するためには、宇宙船を作成するすべての段階を一緒に行う必要がありました。 共同の肯定的および否定的な経験を蓄積し、コンセプトから立ち上げ、運用までのプロセス全体を経験しただけで、自信を持ってさらなる成果への準備ができていることについて話すことができます。 これがおそらくDX1を作成する主な動機でした。 しかし、より平凡な要因も重要な役割を果たしました。他社の衛星で使用できるように、デバイスソフトウェアを作成してテストする必要がありました。 サプライヤーと下請業者のチェーンを構築します。 組み立て場所を準備します。

原則として、特定のタスクまたは注文に対してサテライトが作成されます。 同社はまだそのようなものを持っていなかったので、ロスコスモス衛星でMeteor-M No. 2を打ち上げる可能性に基づいてユニバーサルプラットフォームを開発することを決めました。 会社のプロジェクトとカスタムメイドの両方の実装のために、このプラットフォームの機能をすぐに構築しました。 プラットフォームの概念を選択するとき、いくつかのパラメーターから進みました。

1)100 kgまでの重量-いわゆる。 「マイクロサテライト」のクラス。

2)スケーラビリティ-基本要素とアビオニクスを変更することなく、プラットフォームの次元を変更する機能。その結果、一般的なソフトウェア。

3)幅広い用途-プラットフォームに高精度の方向付け手段を装備します。これにより、たとえば、衛星が地球の表面を調査したり、天体物理学のタスクを実行したりできます。

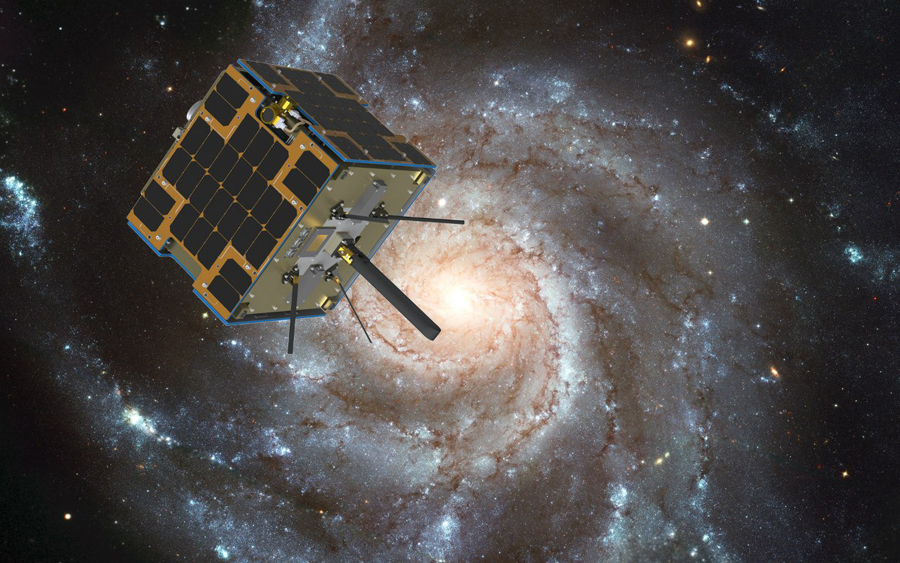

その結果、DX1プロジェクト-「Dauria Experimental First」が完成しました。 単純な技術的デモンストレーターを打ち上げないために、衛星にはAIS信号受信ユニットが装備されていました。これが、商用アプリケーションと部分的または完全な回収の可能性を得た方法です。 ただし、このデバイスは、特定のペイロードのニーズを超える能力を確認する必要があります。

AISユニットの消費電力は高くないため、ソーラーパネルを拡張することなく実行できます。 これにより、設計が簡素化され、作業と管理が容易になりました。 それでも、衛星は実際に必要なエネルギーの3倍以上のエネルギーを生成できます。

航空機搭載無線コンプレックスは、VHFとSの2つの帯域で動作します。ロシア領土でそれらを使用する許可を得るには、デバイス自体を作成するのとほぼ同じくらいの時間がかかりました。

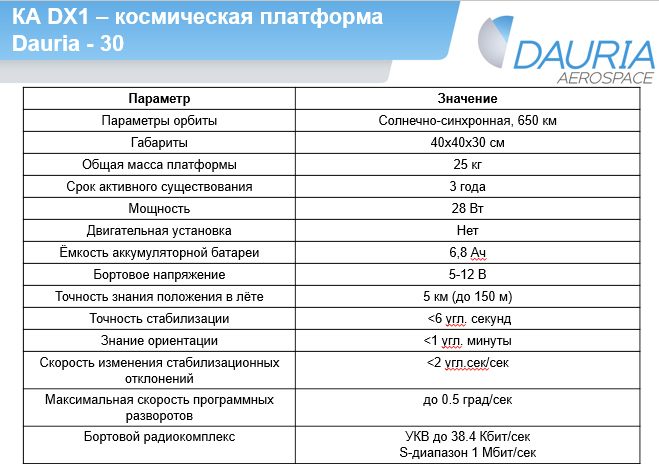

DX1の主な技術的特徴は、表から確認できます。

最大数百メートルの軌道での位置決めと最大6アーク秒のポインティング精度は、地球の表面または惑星天文学をキャプチャするのに適した特性です。 このような機会は、将来のタスクを期待して、将来のために用意されています。

装置の誕生は、現代世界の産業が提供しなければならないものの評価から始まりました。 世界中の展示会やフォーラムを巡りました。 産業クラスのコンポーネント、すなわち 地球上の産業での使用に適しています。 宇宙または軍事コンポーネントは、桁違いに高価であり、構想されたビジネスのイデオロギーと矛盾します。 そして、制裁の到来により、困難は増大するだけです。

しかし、現在、産業用電子機器は宇宙作業を実行できます。 実際、ロスコスモスの国有企業はその適用を軽disしていません。 これはフォボス・グラントでは機能しませんでしたが、地球に近い宇宙では、衛星は最大10年間「非宇宙」コンポーネントで動作していました。 ロスコスモスは、他に何もないという理由でこのような電子機器を使用しています。それ自体のマイクロ電子機器は、必要なものを提供する準備ができていないことが多く、外国人は「宇宙」と「軍事」を単に販売しません

「Dauria」は、宇宙での追加の保護方法、つまりアルミニウムの厚い層によるシールド、複製、ハードウェアおよびソフトウェアを検討することにより、意識的に「産業化」に移行します。

その結果、DX1航空機は戦車の部品に似たものになりましたが、一般に衛星の寸法は22 kgと非常に軽量でした。 (正の浮力についてのジョーク)。 オンボードコンピューターの充填には、NASAの実験衛星での飛行練習が既にあります。

サテライトアーキテクチャは、サポート用アルミニウムフレーム上に構築され、ソーラーパネルは壁として機能します。 デバイスは、上部および下部のパネルと直立部に取り付けられます。 フレームは、独自の図面に従ってフライス加工されました。 彼らは3D印刷について考えましたが、これまでのところ、金属印刷では必要な精度が得られず、カッターよりも高価になるという懸念がありますので、技術が所望の品質に発展するまで待ちます。

悪いニュースは、提供されたコンポーネントが宣言された特性を満たさないことが多いという事実でした。 そのため、デバイスにインストールする前にすべてを確認しました。 時々私は賢くなければなりませんでした。 たとえば、方位システムのジャイロスコープは天文台上でテストされました。 幸運なことに、エンジニアの1人が、近くの宇宙を征服してからの自由時間に、遠方を熟考することに従事していました。

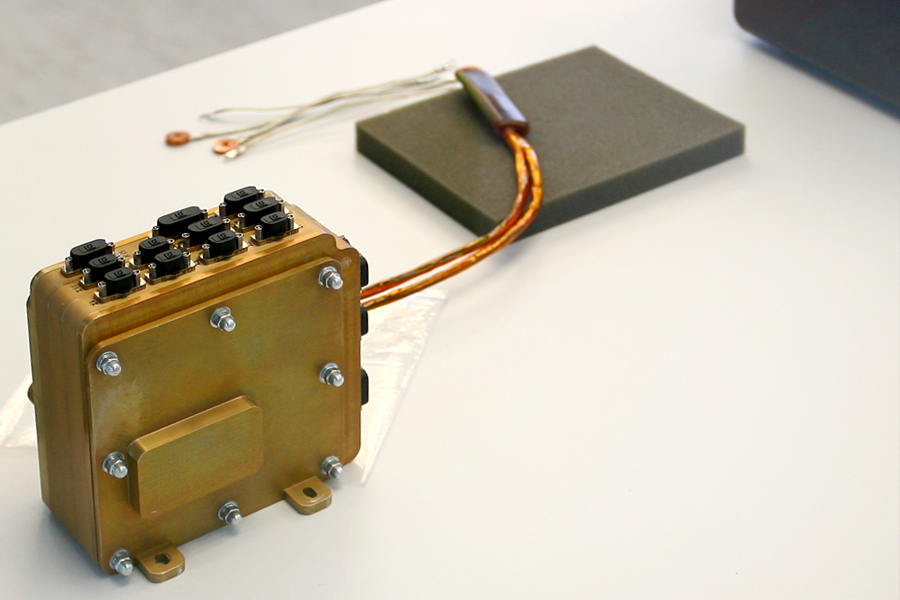

写真では、太陽センサーは人工の「太陽」の光線の下でテストされています。

私が期待しているもう1つのデバイスは、スターセンサーです。 ちなみに、ロシア、生産。 装置アンテナの反対側で見ることができます。 星の向きと衛星の測位に使用する必要があります。 実際、これは白黒の低解像度カメラですが、衛星上の唯一のカメラなので、私たちの専門家に新月に月を撮影するよう説得したいと思っています。 画像の同様の撮影と転送は理論的には可能ですが、試してみる必要があります。 これは、デバイスの正常性の最高の証拠になります。

同社はDX1の開発について誰にも報告しませんでしたが、エンジニアはRoskosmos宇宙船が耐えなければならないあらゆるテストを実施することにしました。 この目的のために、彼らは振動力学的試験のための大規模なレイアウトを作成しました。 彼は、衛星の設計の信頼性、打ち上げロケットの打ち上げ中の過負荷に耐える意思を確認する必要がありました。 テストに合格した後、このモデルはロシアの将来の民間宇宙飛行博物館の最初の展示となりました。 彼は、いくつかのテレビ番組と写真レポートでなんとか点灯しました(これは、宇宙船のツイストペアに驚かされる可能性のある最も注意深い人のための発言です)。

別のモデル-アンテナ-は電波暗室でテストされ、宇宙に近い条件で電波の伝播を評価できます。 そこでも、デザイナーによって定められた特徴が確認されました。

最後に、完全に組み立てられた宇宙船を熱真空チャンバーでチェックしました。 このテスト段階では、宇宙の寒さと熱の条件で動作するデバイスの準備状況を評価することができました。 ここで欠陥が明らかになりました。静止しているため、衛星は日当たりの良い側から非常に過熱していることが判明しました。 原則として、これは致命的ではありません-「ケバブ」モードでデバイスを起動するだけです。 定期的に向きを変えて、さまざまな側面を太陽にさらします。 しかし、そのような体制では、将来の有望な任務のための一連の作戦が許可されません。 したがって、問題は建設的な方法によって解決されました-彼らはアルミニウムから銅にソーラーパネルのブラケットを置き換えました。 銅の熱伝導率は高いため、過剰な熱は身体に「漏れ」、影側で放散します。

一般に、宇宙船の温度管理を維持することは芸術です。個別に説明します。 アンテナと太陽電池パネルを除く衛星のすべての要素は、試験前であってもスクリーン真空断熱材「金箔」で包まれていました。 エレクトロニクスとは異なり、高品質の国内メーカーであるペレスラヴリのKAM研究所が見つかりました。 まず、温熱環境のスペシャリストが裁断と縫製のスキルを習得し、自然な模様を描きました。 彼らは断熱材のドラフト版を作成し、自然なフィット感のために私たちのオフィスに来ました。

衣装はすぐには着きませんでしたが、その結果、紳士はパレード中にバイコヌールに行きました。

打ち上げ自体の前に、私たちはスタートでほとんど台無しになりました-彼らは衛星をブースターブロックにねじ込んだので、チームがコンパートメントに行くべきケーブルを転送しました。 その結果、裸線がケースに短絡し、バッテリーを放電し......

モスクワのスペアパーツであるバイコヌールまでの走行距離は3週間未満、2,000 km以上です。 ロスコスモスは打ち上げを1年以上延期したため、誰も私たちを待つことはありませんでした。 スコアは時計に行きました:それを修正する時間があるかどうか? 土曜日のバイコヌールへの最初のフライトは、予備のケーブルを手伝いに行きました。 彼らはまた、デバイスの質量モデルを駆り立てました。これは、衛星が取り外された場合に衛星を置き換える金属製のディスクです。 ミサイル飛行プログラムは事前に作成されたため、質量の不一致は打ち上げ全体を台無しにする可能性があります。

彼らはケーブル以外のものを物理的に交換する時間がありませんでした。 衛星がブースターユニットから取り外され、ケーブルが交換され、バッテリーが充電されました。2日で梱包されました。 次に、デバイスの操作性をチェックする必要がありました-短絡によってチップが焼損しないことを確認するためです。 標準からの逸脱は特定されず、飛行することを決定しました。

バイコヌールのワークショップの写真は表示できないため、バイコヌールゴーファーは次のとおりです。

それがどのように飛行し、DX1がどのように機能するかをすぐに知るでしょう。 ダウリアの専門家は仕事に自信を持っています。 ソユーズロケットは信頼できます。 フリゲートブースターも時計のように機能します。 今、主なことは、コンポーネントが失望していないことであり、私たちのためのスペースがあるでしょう。

ボーナスとして、DX1プロジェクトの責任者であるAlexander Malininによる直接のスピーチ:

DX1の設計を開始したとき、これが何につながるかは確かにわかりませんでした。 もちろん、その前に、チームの各人は宇宙船を開発するという1つまたは別のタスクに従事していましたが、最初のスケッチから最後のボルトまで宇宙船を作成するためにこれを行ったエンジニアはいませんでした。

設計は、ほとんどの宇宙船で米国で使用されているシステムに従って開始されました。 PDRとCDRの段階が過ぎ、デバイスは一見コピーされました。 この段階で、システムの1つ、特にAFSの開発が不十分であり、設計と生産のその後の段階に悪影響を及ぼした重要な間違いがありました。 次に、このシステムを既存の寸法と制限に合わせて調整する必要がありましたが、変更するには遅すぎました。

宇宙船の設計の一般的な見方は設計の初期段階で選択されたため、この点に関して大きな問題はありませんでした。 しかし、このまさしくその建設の生産プロセスは、何ヶ月もかかりました。 実際、アルミニウムから小さな部品を作るために、図面に詳細に描かなければならず、公差と粗さの制限が導入されました。 これらは国内の金属加工会社の現実であり、3Dモデルで作業する準備ができているものはほとんどなく、その品質には多くの要望が残されています。

しかし今、宇宙船の設計が完了し、飛行の最初のコピーと計器の技術モデルがオフィスにやって来ました。 宇宙船の計器とシステムの自律的な、そしてその後の複雑なテストの段階が始まりました。 一部のデバイスでは、難易度が低く、さらに多くのデバイスがありました。 すべてのデバイスがそのドキュメントに記載されているとおりに動作するわけではないことが判明しました。 途中でこれらの問題を解決し、ケーブルやインターフェースの設定など、私たちに依存している部分を改善する必要がありました。

宇宙船用のフライングケーブルには別の話がありました。 誰もが少なくとも一度は彼らと一緒に仕事をしたことがありますが、これは当たり前のことです。 しかし今、私たちはそれらを開発しなければなりませんでした。 これは私たちにとってまったく新しい仕事であり、これまで誰も出会ったことがありませんでした。 しかし、数か月かかりましたが、それに対処して必要な能力を開発することができました。 必要なコンポーネントを完全に購入しました:ワイヤ、スクリーン、接着剤、詰め物、コネクタ、カバーなど。 そして、彼らは独自にそれらを作り、テストしました。

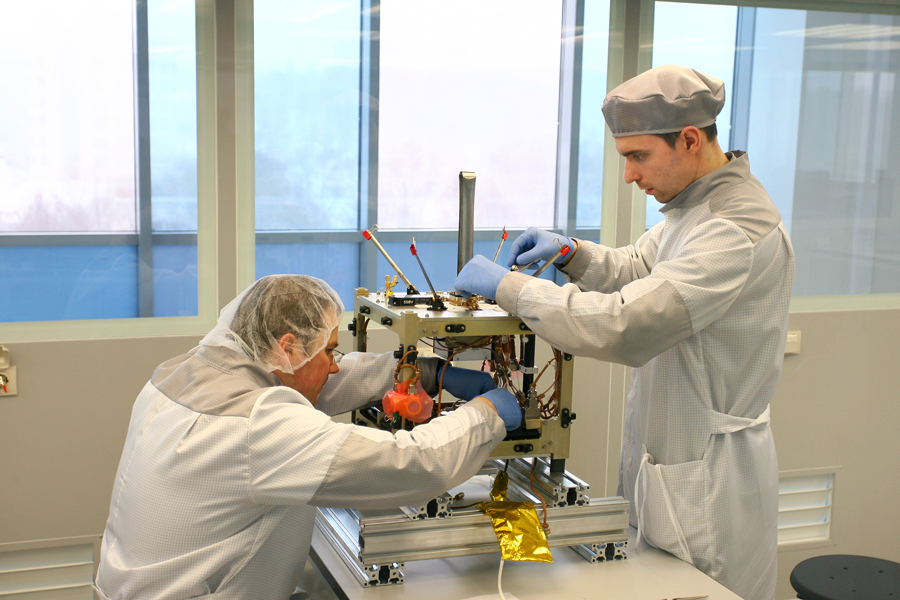

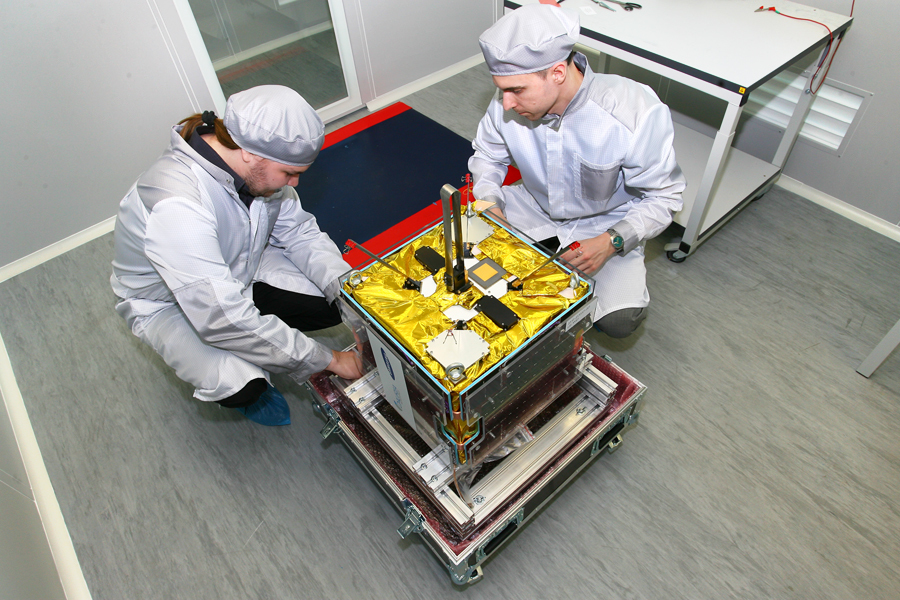

統合されたスタンドの一部としてテストの困難な段階を経た後、設計者は宇宙船の組み立てを開始しました。 宇宙船を設計した人々、同じ人々、それを組み立てたという事実により、プロセスは活発に進みました。 これらのサービスは同じ人からのものであるため、サービス間で追加のドキュメントを発行する必要はありませんでした。

宇宙船を組み立てた後、宇宙船の複雑なテストに進み、次にTVIに進みました。 そして、この段階で明確に気づきました。宇宙船ノードを個別にテストおよびデバッグし、宇宙船アセンブリで同じことを行うことは、これらはまったく異なることです。 最初は、ソフトウェアレベルでもハードウェアレベルでも機能しません。 しかし、作業は進行中であり、今では宇宙船は望んでいたように機能し始めました。 毎日、次第に速くなりません。 しかし、始まった!

あなた自身の宇宙船を作成するための熱意が素晴らしかったと言うことは何も言わないことです。 私たちは1日12〜14時間、時には週7日働きました。 物事がうまくいかず、締め切りが迫っていた日がありました。 最近、手が落ち、自分の力と成功への信仰が弱まっています。 しかし、明日、新しい日が来ています、そして、あなたは再び論理的な結末にあなたの頭脳を体系的に近づいています。

今、宇宙船開発のすべての段階を完了したことで、私たちははるかに経験を積み、自信を持ち、重要なことに、より専門的に野心的な人々になったと言えます。

宇宙船を打ち上げ、そこから最初の信号を受信するための最も重要なものが残っています。 私たちがすでにやったことと比較すると、このような些細なことのように思えます。 しかし、このささいなことは非常に待望された労働力になるので、このためにこのビジネスをする価値があります!

設計は、ほとんどの宇宙船で米国で使用されているシステムに従って開始されました。 PDRとCDRの段階が過ぎ、デバイスは一見コピーされました。 この段階で、システムの1つ、特にAFSの開発が不十分であり、設計と生産のその後の段階に悪影響を及ぼした重要な間違いがありました。 次に、このシステムを既存の寸法と制限に合わせて調整する必要がありましたが、変更するには遅すぎました。

宇宙船の設計の一般的な見方は設計の初期段階で選択されたため、この点に関して大きな問題はありませんでした。 しかし、このまさしくその建設の生産プロセスは、何ヶ月もかかりました。 実際、アルミニウムから小さな部品を作るために、図面に詳細に描かなければならず、公差と粗さの制限が導入されました。 これらは国内の金属加工会社の現実であり、3Dモデルで作業する準備ができているものはほとんどなく、その品質には多くの要望が残されています。

しかし今、宇宙船の設計が完了し、飛行の最初のコピーと計器の技術モデルがオフィスにやって来ました。 宇宙船の計器とシステムの自律的な、そしてその後の複雑なテストの段階が始まりました。 一部のデバイスでは、難易度が低く、さらに多くのデバイスがありました。 すべてのデバイスがそのドキュメントに記載されているとおりに動作するわけではないことが判明しました。 途中でこれらの問題を解決し、ケーブルやインターフェースの設定など、私たちに依存している部分を改善する必要がありました。

宇宙船用のフライングケーブルには別の話がありました。 誰もが少なくとも一度は彼らと一緒に仕事をしたことがありますが、これは当たり前のことです。 しかし今、私たちはそれらを開発しなければなりませんでした。 これは私たちにとってまったく新しい仕事であり、これまで誰も出会ったことがありませんでした。 しかし、数か月かかりましたが、それに対処して必要な能力を開発することができました。 必要なコンポーネントを完全に購入しました:ワイヤ、スクリーン、接着剤、詰め物、コネクタ、カバーなど。 そして、彼らは独自にそれらを作り、テストしました。

統合されたスタンドの一部としてテストの困難な段階を経た後、設計者は宇宙船の組み立てを開始しました。 宇宙船を設計した人々、同じ人々、それを組み立てたという事実により、プロセスは活発に進みました。 これらのサービスは同じ人からのものであるため、サービス間で追加のドキュメントを発行する必要はありませんでした。

宇宙船を組み立てた後、宇宙船の複雑なテストに進み、次にTVIに進みました。 そして、この段階で明確に気づきました。宇宙船ノードを個別にテストおよびデバッグし、宇宙船アセンブリで同じことを行うことは、これらはまったく異なることです。 最初は、ソフトウェアレベルでもハードウェアレベルでも機能しません。 しかし、作業は進行中であり、今では宇宙船は望んでいたように機能し始めました。 毎日、次第に速くなりません。 しかし、始まった!

あなた自身の宇宙船を作成するための熱意が素晴らしかったと言うことは何も言わないことです。 私たちは1日12〜14時間、時には週7日働きました。 物事がうまくいかず、締め切りが迫っていた日がありました。 最近、手が落ち、自分の力と成功への信仰が弱まっています。 しかし、明日、新しい日が来ています、そして、あなたは再び論理的な結末にあなたの頭脳を体系的に近づいています。

今、宇宙船開発のすべての段階を完了したことで、私たちははるかに経験を積み、自信を持ち、重要なことに、より専門的に野心的な人々になったと言えます。

宇宙船を打ち上げ、そこから最初の信号を受信するための最も重要なものが残っています。 私たちがすでにやったことと比較すると、このような些細なことのように思えます。 しかし、このささいなことは非常に待望された労働力になるので、このためにこのビジネスをする価値があります!

PSテキストは多くの人に質問を引き起こすと思います。 すぐに技術的な質問にすべて答えることができないことを警告します。 エンジニアに支援をお願いしますが、今、打ち上げの前夜、彼らは何かする必要があり、企業秘密の概念をキャンセルした人はいません。 そのため、質問に回答がない場合は、理解して許してください。