自動車産業における添加剤技術の使用に関する資料では、ロシアの産業にとっての主な利点と可能性を詳細に検討しました。 また、3Dプリンティングの導入には依然として一定の困難が伴いますが(たとえば、多額の投資と不十分な自動化の必要性など)、3Dスキャンは現在、自動車業界にとって最も好ましく手頃な3Dテクノロジーと見なされています。

3Dスキャナーは、物理オブジェクトを迅速に分析し、正確な3Dコンピューターモデルを作成するために設計されたデバイスです。 その動作原理は、2台のカメラを使用してオブジェクトまでの距離を計算することに基づいています。 カメラに加えて、バックライトが使用されます-LEDまたはレーザー。 両方のタイプのスキャナーは、自動車産業に適用できます。

3Dスキャナーは、開発段階で時間とコストを大幅に削減し、製品の品質を向上させ、最終的に市場での製品の発売を加速する機会を提供します。 製品ライフサイクル管理のどの段階でも使用でき、自動車、エンジン、特殊機器およびコンポーネントの大手メーカーからチューニング、メンテナンス、修理を行う中小企業まで、業界のあらゆる企業の生産プロセスの最適化に役立ちます。

3Dスキャンデバイスは、従来の測定機器にあった多くの制限を取り除きます。 テンプレート、マイクロメータ、ノギスなどの気象学者に馴染みのある機器は安価ですが、測定値の主観が異なり、複雑な測定には適していません。 座標測定機は3Dスキャナーよりも正確ですが、より高価で、より次元が高く、特別なオペレータートレーニングが必要です。

3Dスキャナーを含む光学制御システムは、価格と品質の点で最高のソリューションです。

3Dスキャナーのおかげで、設計者、技術者、および設計者の作業が非常に容易になります。面倒な複雑な測定の実装とゼロからの設計の作成は過去のものです。

この記事では、このテクノロジーの利点を具体的な例とともに示します。以下のビデオでは、3Dスキャンのプロセスをリアルタイムで追跡できます。

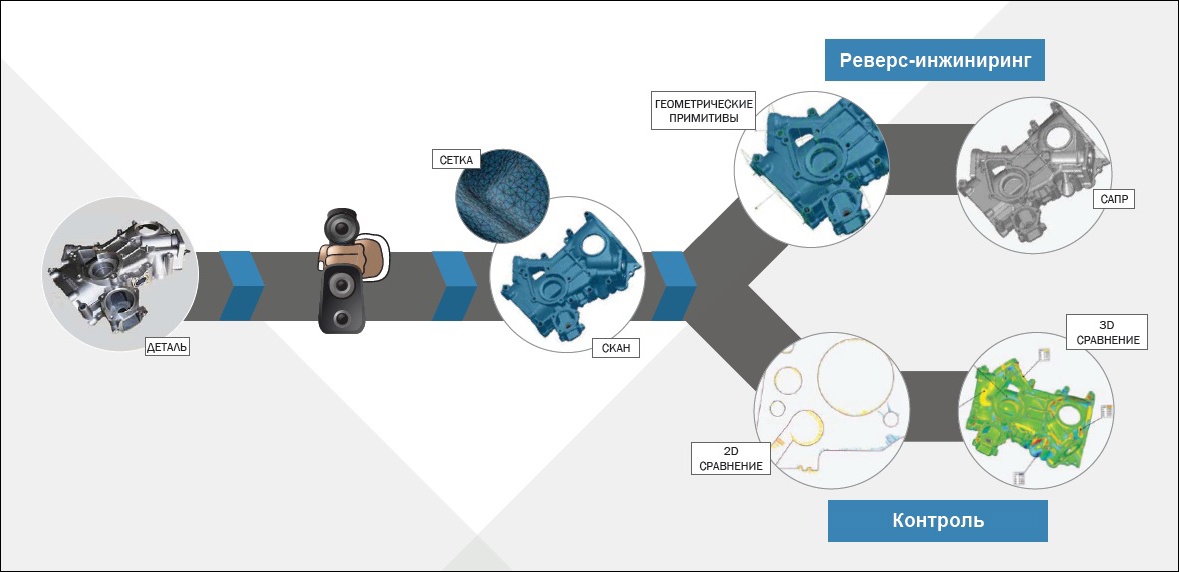

3Dスキャンはどのようなタスクを解決しますか?

- 品質管理 :入出力制御、部品の計量管理、ハウジング、産業機器など、幾何学的パラメーターをチェックする機能。

- 設計文書と製品アップグレードの迅速な受領のための自動車部品のリバースエンジニアリング 。

- 製品の外観の自動調整、プロトタイピング、評価、生産工場と設備の近代化を目的とした設計とモデリング 。

- 必要な品揃えのデジタルアーカイブ (たとえば、生産中止部品)。 デジタルライブラリに保存されているモデルは、世界中のどこからでもリモートで利用できます。

自動車産業向けの3Dスキャンの主な利点

- 精度

確かに、精度は計測の基本的な基準です。 3Dスキャナーを使用すると、20〜80ミクロンの測定精度で効率的な測定が可能になります(デバイスと対象物のサイズに依存)。 - スピード

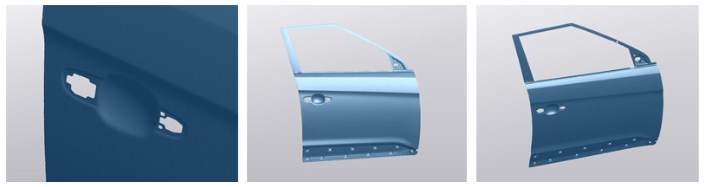

パフォーマンスはパフォーマンスです。 3Dスキャンは、測定速度を新たなレベルに引き上げます。車のドアなどのコンポーネントのソフトウェアでのデジタル化と処理のプロセスは、CMMでの4時間の測定の代わりに約20分かかります。 時間を節約できるだけでなく、生産コストも削減できます。 - 信頼性

最新のプロフェッショナルおよび産業用3Dスキャナーは、安定性と信頼性が向上しています。 ハンドヘルドデバイスは、リモートオブジェクトへの輸送用に設計されており、産業用振動の条件下で動作できます。 iQB Technologiesが仕事で使用するすべてのポータブル3Dスキャナーは、単一の故障なしに定期的にロシアおよび近隣諸国を移動します。 - シンプルさ

3Dスキャナーでの作業にはスキルは必要ありません。経験の浅いユーザーがデバイスを習得するためには、OTKスペシャリスト、チーフエンジニア、デザイナー、技術者のいずれであっても20分かかります。 点群の処理にはソフトウェアの知識が必要です。スタッフにCADスキルのある従業員がいない場合は、ネットワークを介してスキャン結果をアウトソースに送信できます。

Solutionix 3Dスキャナーによるアリエルアトムレースカーの品質管理

自動車産業の品質管理

自動車生産の最適化に役立つ3Dスキャンの主なタスクは、参照モデルで検証するためにジオメトリを制御することです。 自動車部品だけでなく、金型や金型も制御でき、工具摩耗解析を実行できます。

3Dスキャナーを使用することで、サプライヤーからの部品の結合を迅速に追跡し、計量証明書と検証方法を利用して、宣言されたジオメトリからの逸脱に関するレポートを取得できます。 結婚が見つかった場合、その原因を見つけ、スキャンを標準CADモデルと比較し、製造業者またはサードパーティ組織にレポートを提供することが可能になります。

自動車工場は、数値表の形式で情報を取得しながら、コントロールポイントでCMMを使用して測定を実行しました。

装置の稼働時間と結果の処理:4時間。

iQB Technologiesが提案するソリューション:

Creaform HandyScan 700 + 3Dスキャナー+ Geomagic Control Xソフトウェア

キャリブレーションとラベル表示を含む作業の準備時間-7分。

(オペレーターの作業を考慮して)車のドアのスキャンを受信する時間は5分です。

検査分析(CADモデルとの比較)-10分。

合計時間:22分。

コンベア上の自動制御

3Dスキャナー、ロボットアーム、ソフトウェアなどの自動スキャンシステムは 、スポットチェックを実行できるだけでなく、生産ライン上のすべての製品を制御できます。 その結果、品質管理手順の時間とリソースが削減され、拒否の割合が大幅に削減されます。

Creaformは、組立ラインで高度な自動品質管理システムを提供しています。 これはMetraSCAN 3D-R-ロボットに取り付けられた光学3Dスキャナー、およびCUBE-R-ターンテーブル、スキャナー付きロボットアーム、トラッキングデバイス、制御ラックで構成されるターンキーソリューションです。 両方のシステムは、シュツットガルトのダイムラーとフランスのルノー・日産工場ですでに稼働しています。

MetraSCAN 3D-Rを使用すると、わずか2分27秒で車のドアのスキャンをレポートで確認できます。

ロシアでは類似物を持たない別の同様のソリューションが、当社によって開発されました。 これは、Fanuc LR Mate 200iDハンドロボット、Creaform HandySCAN 700ポータブル3Dスキャナー、Geomagic Control Xソフトウェアを含む自動スキャンシステムで、Metalworking 2018展示会で初めてデモンストレーションされました。

リバースエンジニアリング

3Dスキャナーによって解決される2番目の重要な生産タスクは、リバースエンジニアリングまたはリバースエンジニアリングです。 3Dスキャンと専用ソフトウェアを使用すると、生産中止モデルを含む図面なしで既存の製品を変更し、車体の個々の部品をアップグレードして、更新されたモデルを迅速に市場に投入できます。 たとえば、スキャナーは、Kalinaに基づいて開発された新しいGrantsのリリースに最適です。

さらに、リバースエンジニアリングでは、陳腐化、減価償却、不足のために生産設備を交換するだけでなく、ワークショップでの生産設備とユーティリティの現在の評価と最適な配置を選択します。

MXアタッチメント開発用の3Dトラクタースキャン

フランスの会社MX で3Dスキャンを導入した例を次に示します。MXは農業用トラクターの積載装置を製造しています。 トラクターのメーカーが新製品に関する情報を共有することはほとんどありません。これらのトラクターのCADモデルを取得することは、知的財産であるためさらに困難です。 ただし、MXローディングクレーンなどのアタッチメントの開発と生産には、3Dモデルが絶対に必要です。 そのため、同社はアタッチメントを設計および製造するすべてのトラクターの3D測定を実行する必要があり、最近までこれらのタスクは3D測定用のマニピュレーターの助けを借りて解決されていました。 現在、MXは3Dスキャンテクノロジーを使用して、ブラケットの取り付けポイントとその周辺を含む、適応可能な設計の設計に必要なすべての領域をデジタル化します。 Creaform 3Dソリューションは、測定時間を2倍以上短縮し、その結果、製品の市場投入までの時間を短縮しました。

CADモデルとデジタルアーカイブの作成

設計ドキュメントと図面を手動で取得するには、多くの時間がかかります。 製品のCADモデルのデジタルアーカイブおよび受信は、3Dスキャナーが開く可能性の1つです。 製造中止になった部分を取り出して、迅速にスキャンし、3Dモデルを取得して、さらに複製およびアーカイブすることができます。 デジタルライブラリの使用は非常に便利です。設計者または技術者は、いつでもどこでも必要なモデルにアクセスして、簡単に修正できます。

最終製品のデジタルモデルがある場合、機能テストまたはクラッシュテストの後に得られた結果を元の製品または参照CADモデルと比較できます。 これにより、損傷と摩耗の分析が可能になり、設計が適切に改善されます。

生産サイトでスキャンされたオブジェクトに関する情報を保存することにより、企業は製品の画像を形成し、将来の生産サイクルを予測し、コストを削減できます。

これが私の個人的な経験からの例です。 私はオートバイが好きで、eBayオークションでDucati 888モデルから長く廃止されたリアサスペンションアームを購入しました。 上のビデオは、10分かかった部品スキャンプロセスを示しています。 結果は、.stl形式の多角形モデルです。 モデルから、パーツのスケッチ寸法を取得し、CADでパラメトリックCADモデルを作成します。 次に、CNCマシンの制御プログラムが書き込まれ、ターナーフライス盤に送信されます。 その結果、25年前に製造が中止された部品のコピーがあり、その3Dモデルはデジタルアーカイブに保存されます。

Industry 4.0に向けて

当社は、ロシア市場で働く100社以上の自動車メーカーを対象に調査を実施しました。 37%が使用しており、32%が3Dスキャンの実装を計画していることがわかりました。 3Dスキャナーを含む革新的な技術の導入を検討している自動車企業はますます増えています。これは主に、外国メーカーのロシアの自動車工場に関係しています。 出力を加速しないと、競争に耐えられないという明確な理解があります。 国内の自動車産業は、デジタル生産への移行という世界的な傾向に従っており、変化の準備ができていると言えます。