「許容できる結果が得られるまで、設計、取得した分析および次の反復の分析。」

このスローガンは、作業の最終結果をリモートでさえ想像していない場合には適用できません。 当初は2倍のマージンを持つ誓約機器は新しい要件に耐えられず、再取り付けのオーバーヘッドのために完全な処理は受け入れられません。 テキストには、プロジェクトの視覚化とFDBスキームのエディター(すべての内部製品)のスクリーンショットがいくつかあります...

悲観的な専門家は、「仕事の究極の目標を理解していなければ、どのような開発者なのか」と言います。手順を読んでください。

Act 1「テクノロジー」-(製品洗浄ライン-それも究極の目標です)

俳優:

-PLC-ICP -7188XA(icp das)(2-485ポート、2-232ポート、うち1つはPCとの通信用);

-I / O DIO 4.3-マイナス485 PLCポート;

-センサーボードPDAT、PRKS-マイナス485 PLCポート。

-デルタ周波数ドライブ-3個。 (RS485);

-スケールGelios(NPF)-3個;

-拡張ボードMOXA cp132-2ポート。

-パソコン、OS Windows XP SP3;

制限-1つの交換プロトコルでポートごとに7つ以下のボード(それぞれ64チャネル)

作動機械-66、バルブ、ゲートバルブ84。位置センサーと存在センサー。 機械、バルブ-制御ボード、センサーボード上のセンサー。

タスク:

- 選択した方向に順次開始を編成し、

- 緊急事態を解決する

- 体重計を整理する

chastotniksの動作を明確にします-オペレータが周波数を調整できるようにします。 したがって、PLCをオーバーロードすることはできず、この機能を上位レベルに追加できます。 拡張カードは、スケールとchastotnikiを受け入れます。

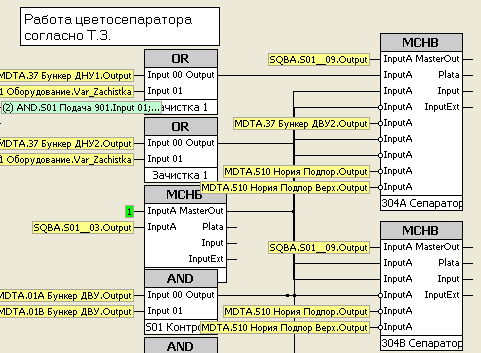

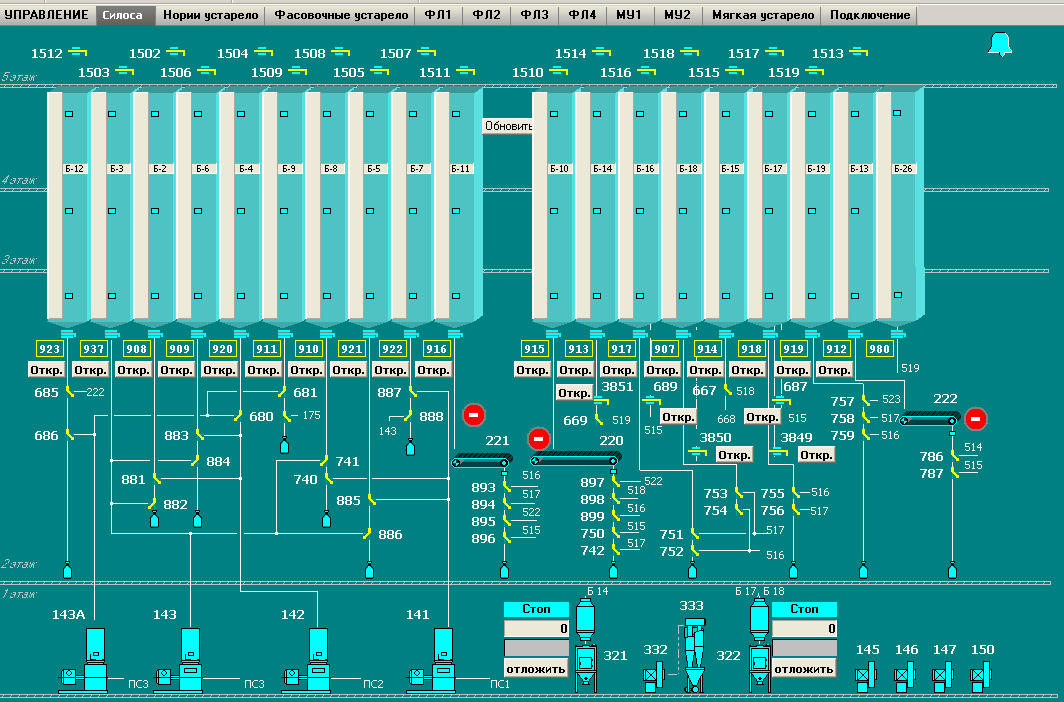

その後、すべてが簡単です:ロジック(機能的にブロック図-RoboPlant環境)をリベットし、視覚化を行います。

次のようなものが得られます。

テスト中

仕事に行きましょう。 作業サイクル1.01秒。

私たちは24時間継続して作業しました-チェック。 0からの開発、質問なし。 少なくとも、解決策は悪くありません。

Act 2「テクノロジー」-(複雑)

私たちはN回働いて、生産を最適化することにしました。 どうやって?

タスク:

- スケールがアイドル状態にならないように、周波数ドライブをスケールのパフォーマンスに結び付けます

- ダウンタイム中の消費を削減-時間の経過後にラインを消します(製品が指定された時間を超えない場合、開始電流を考慮しても効果的です)

- PLCにいくつかの機器を追加します-自動化されたラインへのフローを整理します。

PLCでスケールとchastotniksを開始することはオプションではありません。いずれにしても、オペレーターはラインで何が起こっているかを確認する必要があります。

自律的なパフォーマンスチューニングまたはシャットダウンは受け入れられません。どちらの場合も、コストが伴います。倉庫の高負荷または倉庫の製品の不足です。

決定されました-上位レベルにバインドし、1秒に1回処理を行います-生産性はより大きな間隔(kg / h)で計算され、1秒に1回よりも速くパラメーターを変更する必要はありません。 このソリューションを実際にチェックします-動作します。

新しい車を追加し、ロジック、視覚化を修正します。

お客様にお届けします。 マイナス私たちはパソコンに縛られており、その失敗はゲームからのパンを表示します。 重要ではありません。 私たちは24時間継続して作業しました-チェック。 作業サイクル1.35秒

Act 3「パッキング」-(製品パッケージングライン、前のプロジェクトとのリンクの最終目標)

クライアントはシステムを操作し、パフォーマンスの向上に感謝し、新しいラインに成熟しました。

俳優:

-PLC-ICP -7188XA(icp das)(2-485ポート、2-232ポート、うち1つはPCとの通信用);

-I / O DIO 4.3-マイナス485 PLCポート;

-センサーボードPDAT、PRKS-マイナス485 PLCポート。

-Scales Gelios(NPF)-12個;

-拡張ボードMOXA cp132-2ポート。

-パソコン;

タスク:

- 選択した方向に順次開始を編成し、

- 緊急事態を解決する

- 体重計を整理する

- 計量器をディスペンサーとして使用する

- 共通の機器を使用した2つのプロジェクト間の相互作用を整理する

車の数95、バルブ166の数、+ 19の非標準3位置バルブ。 問題:ボードのグループ化と配置では、1つのPLCですべてを取得することはできません-別のPLCを整理します-再マウントはより高価です。

1つは車に、2つ目はバルブとゲートバルブに責任があります。

PCを介した相互作用は失敗であり、基本的な間違いです。 作業条件により、ICP間の直接の相互作用を確立できませんでした。 私たちは、PCを通じて「テクノロジー」とのより深いつながりを追加します。

期待通りに24時間継続して作業を確認します-それは成功です。

次の不快な瞬間-スケールは行頭ではなく、中央にありました! 技術者であるデザイナーの欠陥-それはもう問題ではありません-私たちは持っているもので働きます。 作業ラインの長さと能力は異なります-はかりの設定重量に達すると、機械内の製品の量はまだKです。 行うことは何もありません-各行に調整を導入します。スケールをいくつ取得するべきではありません。 テスト-200 kgの精度で動作します。 たとえば6トン、短距離で3.3%、6トンで450 kg-長距離で7.5%-顧客は同意します。 SCADAのトップレベルでの処理。 私たちは24時間継続して作業しました-チェック。

最初の凍結まで安定した作業

システムの専門家として

システム、さらにシステムは拡大を続け、2つのPLCの別のプロジェクト、吸引ネットワーク用の1つの一般的なPLC、新しいパッケージングライン用の1つのPLCが含まれました。

比較的信頼性の低いPC仲介者を介して相互に連携する、合計7つの比較的信頼性の高いPLC。

それから、PLCグループが1つに置き換えられるまで、インテルの原子NISE-105に基づいて、サポートと近代化に多くの神経と努力が費やされました。

要約:

私自身にとって、いくつかの重要な点に注意しました。

- 潜在的なプロジェクトの場合、いくつかの同様のプロジェクトと重複する機器を配置する必要があります。 設備の数ではなくプロジェクト-論理的なバインディングに十分なメモリと速度が必要です。

- 小規模なプロジェクトであっても、パソコンのような弱いリンクを通過するべきではありません。 オペレーターは、多くの

ポルノビデオを退屈から解き放ち、貧乏人のパフォーマンスを記録できます。 - 顧客が望むすべてを実装することを約束しないでください。 たとえ可能であっても、リンクを弱いリンクに描画します

- 顧客の仕事の究極の目標は戦術的なタスクのソリューションです。企業の戦略では、生産の完全自動化への移行はありませんでした。 現在の問題を解決し、市場での地位を強化することにより、企業はほぼ完全な自動化に入りました。 最後のない