最初の段階では、クローンを作成する製品のマスターモデルが既にあるはずです)))。 車にIsoFixプラグを取り付ける必要がありました(4つのうち3つが失われました)。もちろん注文できます。各コストは1100ルーブルで、自分でやるほうが安くて面白いです。

1.フォーム用のフラスコを作成します。

フラスコは金型の型であり、その後、シリコンを充填して凍結し、マスターモデルをそこから取り外すと、目的の型が得られます。 これはおそらく、プロセス全体で最も難しいことです。 ここでは、2つのニュアンスを考える必要があります。1つ目は、マスターモデルをフォームから取り出す方法、2つ目は、考えられるキャビティから空気が出る場所です。

詳細はほとんどシンプルで、スタブの上部に留める「爪」だけで人生は複雑になります。 突出部分にプラスチシンの「脚」を貼り付け、そこからプラスチックを注ぎ込み、空気を逃がします。

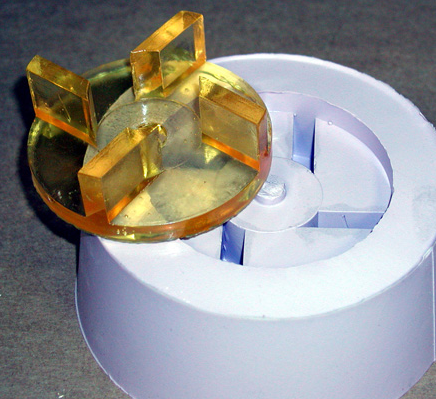

そのようなフラスコを作ることが決定されました:

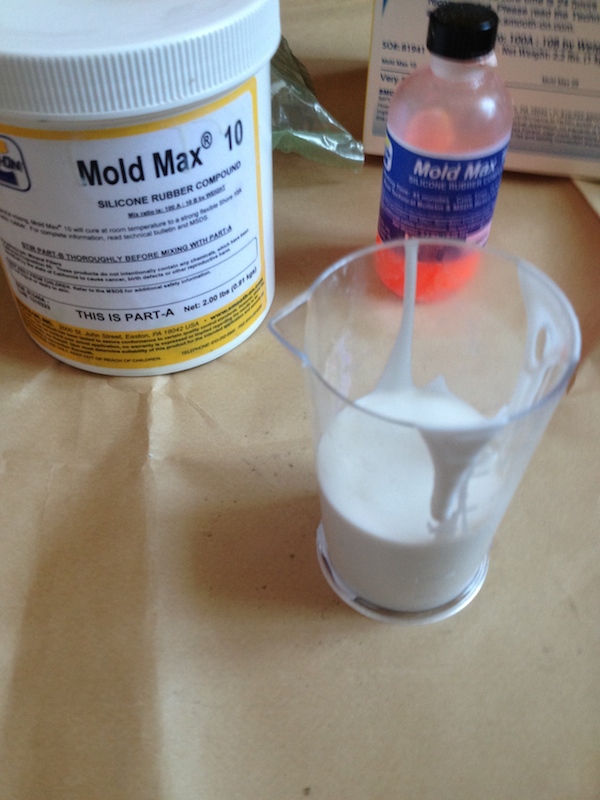

すべて準備が整ったので、シリコンの繁殖を開始し、2つのパートを1:10に混ぜ、完全に混ぜます。

シリコーンは非常に厚いため、混合すると気泡が飽和しますが、これは必要ありません。 それらを取り除くために、専門家は真空チャンバー、すなわち または、注ぐ前に、溶液を真空に置くか、充填自体をチャンバーで行います。 より簡単な解決策、つまり缶詰製品用の真空システムを見つけました。 シリコン入りのガラスをガラス瓶に入れ、特別な蓋を瓶に置き、ポンプで空気を排出し、泡が出ます(シリコンが沸騰します)。 フラスコを満たします。

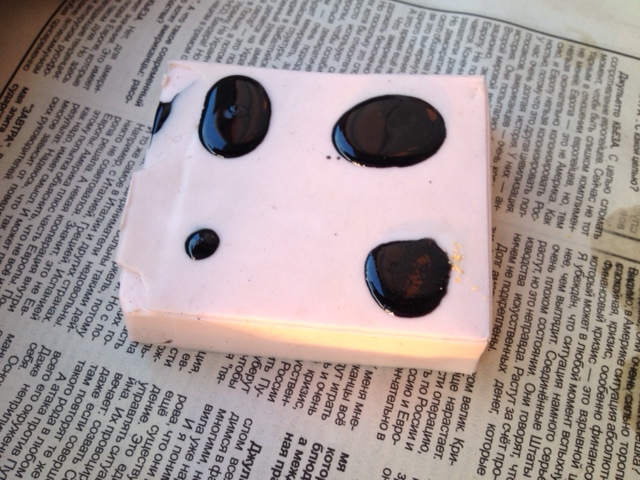

24時間後、硬化したシリコンの棒ができました。

私たちはそこからマスターモデルを取り出し、側面の切り込みを入れて(フックがあります)、それを通して引っ張ります。シリコーンは非常に柔軟で強力なので、取り外すとひどく変形する可能性があります。

次に、プラスチックを繁殖させ(私は特別な黒いプラスチックを取りました)、2つのパートを1対1で混合し、シリンジを介して金型に注ぎます。

1.5時間後、ほぼ完成した部分がすでにフォームに配置されています

取り出して、金型の技術的な穴に漏れたプラスチックを切り取ります。結果は次のとおりです(右のオリジナル)。

余分な縫い目を取り付けると目に見えなくなり、元のように見えます。

アクションのインポート置換。