鋳造技術には、1つの凝集状態からの金属の移行が含まれます

固体から液体へ、そして再び固体へ。 この方法も同じ原理に対応しています。

プラスチック成形。 Okeanpriborの経験は、この分野の問題の解決にアディティブテクノロジーがどのように役立つかをよく示しています。

Okeanpribor Concern(サンクトペテルブルク)は、民間および軍事用の水音響機器の開発、生産、保守、および近代化に取り組んでいます。 主な顧客はロシア海軍です。 今日、懸念は約2,000人を雇用し、そのうち40人は拡張アンテナの研究および生産部門にいます。 この部門には、開発者、デザイナー、技術者、生産労働者のグループが含まれます。 さらに、2009年に革新的なテクノロジーのグループが作成されました。

この部門は、独自のソナー機器の開発とユニット生産に重点を置いています。 その年、従業員はさまざまなアーキテクチャの約10の製品を作成します。 数年前、部門はProJet 660Pro 3Dプリンターの購入に必要な資金を受け取りました。これは、開発されたデバイスの機能ユニットのプロトタイピングに使用する予定でした。

「部品を手に持つまで、アセンブリ生産でどれほど便利かを評価することは困難です」と、研究および生産部門のプロジェクトマネージャーであるDmitry Ermoshkin氏は言います。 「アセンブリプロセスを最適化することは重要です。各製品は、完全に適合する多くの部品で構成されているだけでなく、製造およびテストプロセスの生産性を高めることも重要です。」

仕事の原則:以前と現在

もちろん、この部門は3Dプリンターを使用せずに部品のプロトタイプを作成していました。 このように見えました。設計者は部品を開発し、パイロット生産でその生産を注文しました。 完成した申請書はプロトタイプ作成部門に提出され、プロトタイプ作成部門は仕様に従って資料を注文しました。 その後、技術的プロセスが開発され、その後、機械上で部品が作成されました。 「プロトタイピング部門に申請を提出した瞬間から、プロトタイプの受領までに少なくとも2〜3週間が経過しました」と、Dmitry Ermoshkin氏は回想します。 -多くの場合、生産サイクルの半ばまでに、設計を変更する必要があることに気付きました。 注文した部品がついに到着しました-そして、不必要であることが判明しました。 この状況は数回繰り返される可能性があります。 さらに、テスト段階で設計上の欠陥が見つかった場合、手順を新たに開始する必要がありました。

拡張アンテナの部門で3Dプリンターを購入した後、製品の各反復の生産には1日かかりました。 このように、部門は、生産部品の各サイクルの時間の複数の削減を達成しました。 開発コストが大幅に減少したため、3Dプリンターの購入に費やしたお金をすぐに回収できます。 ProJet 660Proの機能をテストした後、部門はその適用範囲を拡大しました。現在、このデバイスは射出成形金型の作成にも使用されています。

私たちの部門は、リリースサイクルごとに複数の時間短縮を達成しました。

詳細。 開発コストが大幅に減少したため、3Dプリンターの購入に費やしたお金をすぐに回収できます。

Okeanpribor Concern、研究および生産部、プロジェクトマネージャー、Dmitry Ermoshkin

先に

「当社の部門は、複雑なスイッチングユニットの開発という課題に直面しました。ポリウレタン製のスプリッターです」とDmitry Ermoshkin氏はコメントしています。 「これは、音響および電子モジュールを接続するための建設的な基盤、パッチコードを敷設するためのガイド、処理機器ケーブルを備えたコネクタなど、いくつかの機能を組み合わせた新しい水音響アンテナの主要な構造ユニットの1つです。 さらに、スプリッターは単一のシーリング回路を形成し、その内部容積は特別な組成で満たされています。

スプリッターは、さまざまなサイズの多くのタップを持つ非常に複雑なコンポーネントです。 同時に、気密性、十分な機械的強度、および過酷な環境に対する耐性を備えている必要があります。 金属からの従来の方法での射出成形金型の製造は、ほとんど不溶性の技術的課題でした。 最良の場合でも、この作業には非常に長い時間がかかります:技術者によると、数ヶ月です。 そして、私たちはプロセスをそれほど引き伸ばす余裕がありませんでした。」

新しい挑戦

解決策は、フォーム用のフォームを作成することでした。 Dmitry Ermoshkinは、この技術について次のように述べています。「指示に従って、ProJet 660Proを使用する際に使用する必要がある素材は、射出成形金型の作成には適していません。 したがって、その助けを借りて、フォーム用のフォームを作成します。ProJet660Proでフレームを作成し、シリコンで塗りつぶします。 重合後、フレームから他の材料を注ぐのに適した完成したシリコーン型を取り外し、ポリウレタンを注入します。 その結果、プロトタイプだけでなく、すぐに使用できるプロトタイプが手に入ります。」

この方法で製造された部品は、すでにソナーアンテナのプロトタイプの製造に応用されています。 ProJet 660Proを使用してアンテナを作成するのに3か月かかりました。

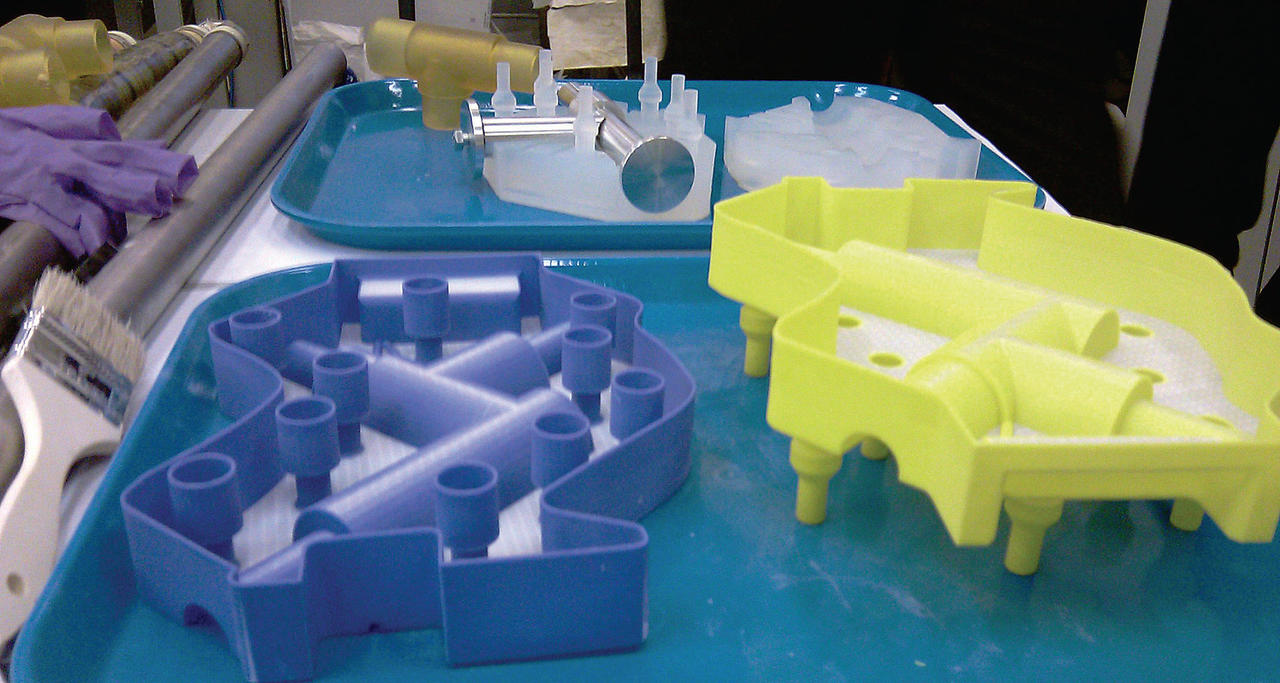

射出金型スプリッターを作成するプロセス全体は次のようになります。

スプリッターの3Dモデル

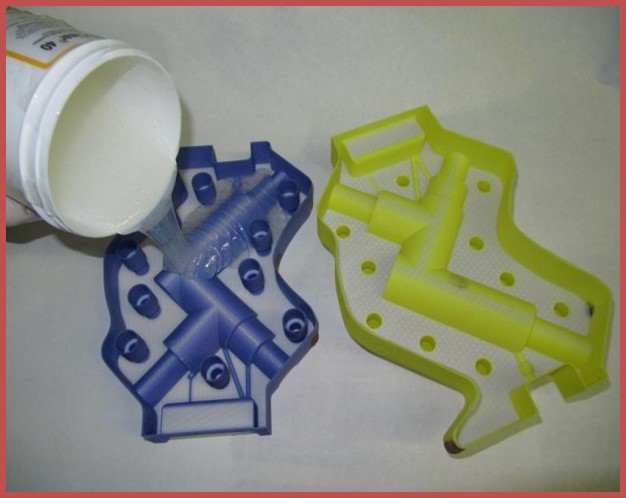

ツーパート3Dモールド

3D印刷されたマスターフォーム

シリコーン注入プロセス

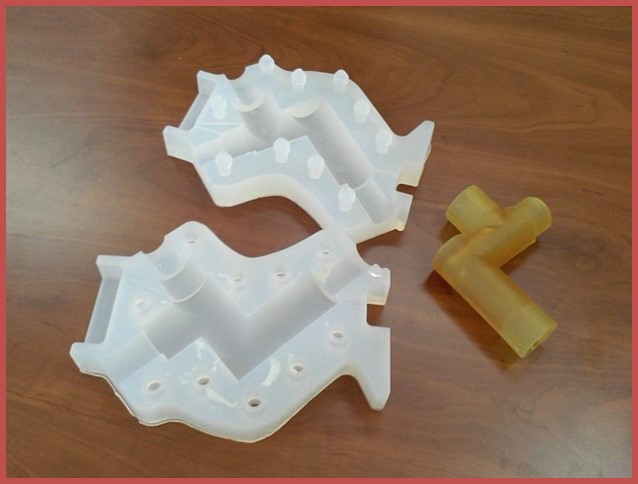

フォームを抽出します。 シリコンモールドは製品の形状を正確に繰り返します。

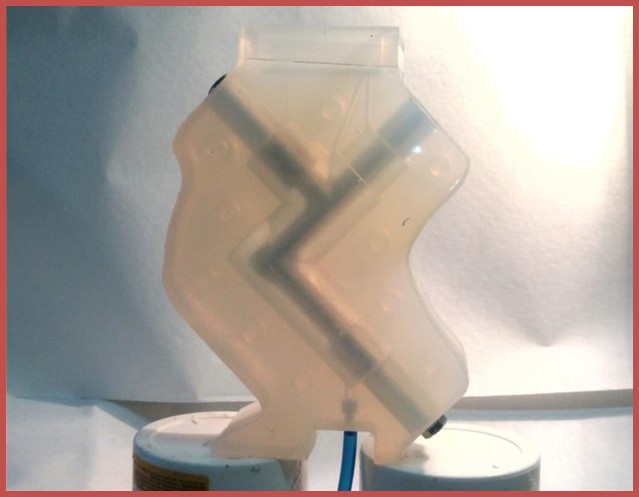

鋳型の組み立て。 製品には内部空洞があるため、ロッド装置で形成されます。 3つの部分で構成されるロッドがフォームに挿入されます。 デザインが組み立てられ、垂直に配置されます。 チューブとフィッティング(下部)からポリウレタンをキャビティに注入します。

ポリウレタン注入プロセス

完成部品を取り外します。 数百倍以上使用できるフォームが残っています。

挑戦する

- 民生用および軍事用の水音響機器の開発、生産、保守、および近代化

- 革新的な技術グループの効率と速度の改善

戦略

- デバイスの機能ユニットの高速かつ正確なプロトタイピング

- オンラインアセンブリテスト

- 射出成形金型の作成

結果

- プロトタイピング時間の複数の短縮

- ツーリングの節約

- 新しいタイプの機器をマスターする