欧州宇宙機関(ESA)との協力の枠内で、3D Systemsは、個々の部品製造ユニットの積極的な参加により、 3D金属印刷を使用して2成分燃料で動作する通信衛星エンジン用のノズル、燃焼室、および拡張ノズルを生産しています( DMP) 。

3D SystemsのDMPシリーズの3Dプリンターで成長したインジェクターライン

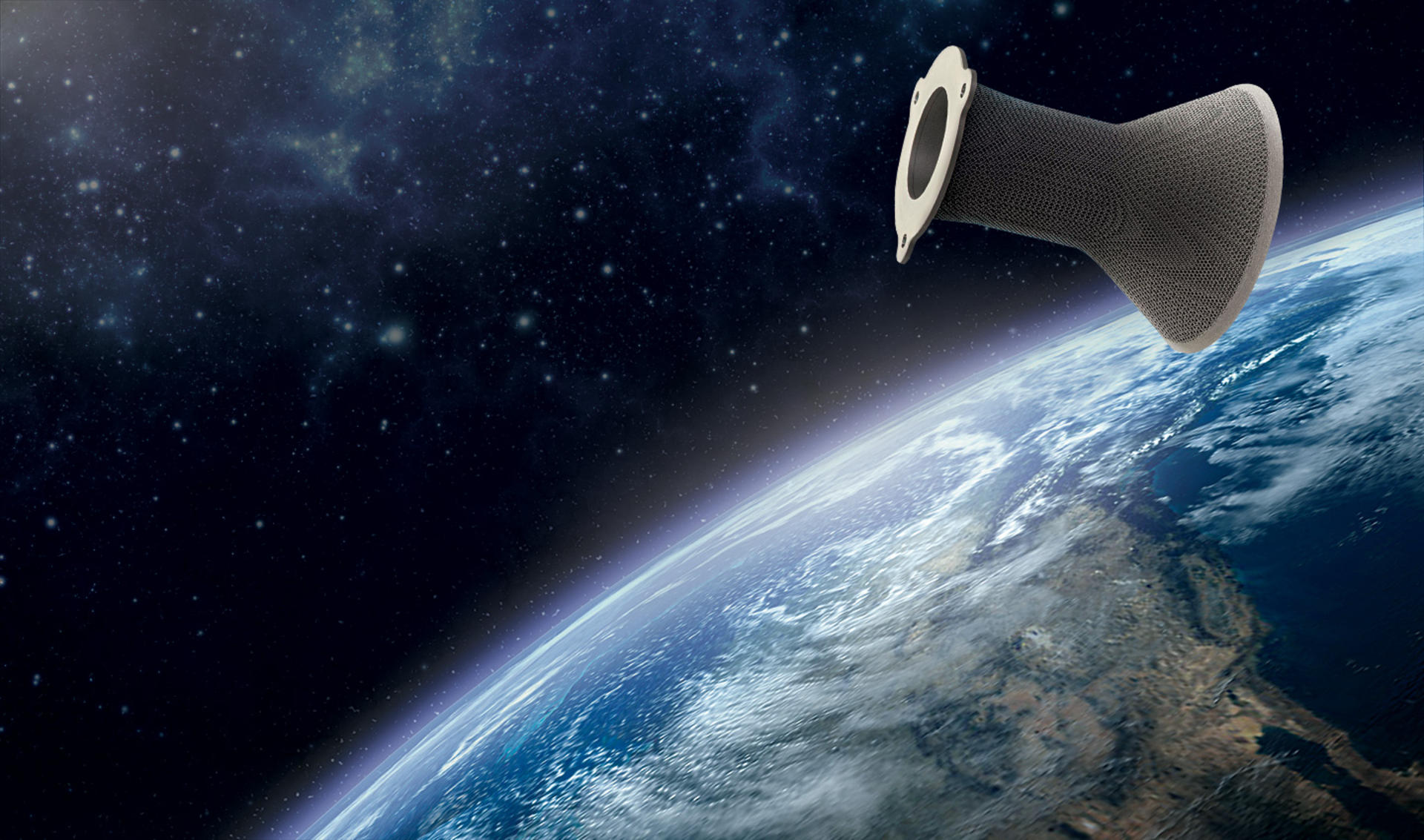

これらの詳細により、ESAは既存の構造の製造技術のさらなる改善の可能性を評価する機会を与えられます。 さらに、ESAおよび3D Systemsの専門家は、DMPテクノロジーの機能を使用して、衛星エンジンの前述の部分の機能を共有する設計オプションを開発します。 例えば、外部補強メッシュ構造を備えた薄壁圧力容器を含む燃焼室のモノリシック設計です。 DMPテクノロジーにより、重量を減らし、組み立てを簡素化し、生産をスピードアップし、設計の後の段階で設計を簡単に変更できます。 ESAとのコラボレーションは、宇宙および航空宇宙産業の生産技術を改善するための独自のノウハウを導入する3D Systemsの戦略と一致しています。

3D金属印刷技術の現状

通信衛星は 、モバイルインターネットの運用、銀行間の安全な金融通信、ライブTV放送、天気予報のための地球観測に必要です。 ESAのタスクの1つは、宇宙衛星エンジン製造技術の開発を監督することです。 独自の資金提供プログラムの一環として、ESAは金属を使用した3D印刷技術の現状を調査し、将来のエンジン開発に照らしてその可能性と成熟度を評価します。

130μmの解像度でのX線画像の分析により、DMPテクノロジーをノズルの製造に効果的に使用できると結論付けることができます。

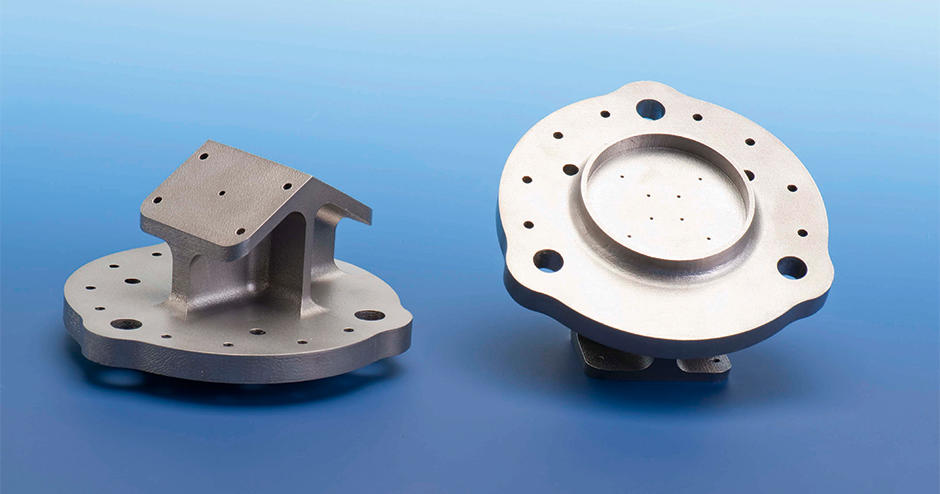

ESAは、その研究プログラムの一環として、豊富な技術経験と顧客サポートのレベルを考慮して、3D Systemsを選択しました。 3D Systemsは、3つの重要なパーツの設計ソリューションと、DMPテクノロジーを使用した代替ソリューションを実装しました。

衛星エンジンのノズルでは、2種類の燃料、つまり自然発火と連続燃焼の制御された混合が行われます。 ベンチュリの形をした燃焼室では、燃焼のガス状生成物が加速を受け、衛星を所望の軌道に乗せます。 拡大ノズルは、ガスの流れに作用することで運動特性に影響を与えます。

「DMPテクノロジーは、燃料バルブから燃焼室への流れを最適化する革新的なラインを製造する機能を提供します」とSimon Hyde氏は言います。 この方法に固有の設計の自由により、ESAはノズル部品の数を5つ(従来の製造技術を使用)から1つに減らすことができます。 さらに、多くの安全でないシーリングジョイントが排除され、信頼性の高い燃料噴射が提供され、製造コストとリスクが大幅に削減されます。 3D Systemsは、最大99.98%の相対密度で均質な構造を作成することができました。これにより、チタンを含むますます多くの金属や合金の使用が可能になります。

革新的なノズルライン

3D金属印刷技術は、ノズルの熱計算にも適しています。これにより、熱が燃料バルブの敏感なシートや宇宙船自体に漏れるのを防ぎます。 ツールへのアクセスに制限がないため、断熱メッシュの設計により熱伝導率を制御し、断熱の設計を変更できます。 航空機用チタン合金(Ti6Al4V)で作られたノズル部品は、一般に製品の品質を確保するために宇宙セクターとロケットエンジン設計者の要件を満たしています。

3D金属印刷技術を使用して作られた革新的なラインは、バルブと燃焼室の間の燃料の流れを最適化します

サイモンハイド、欧州宇宙機関

燃焼室機能の分離

コンパクトな衛星エンジンの燃焼室は、通常、超音速ノズルと取り付けのないノズル出口で構成されています。 燃料反応は先細りの部分で終わります。この部分から、首を通る燃焼のガス状生成物が超臨界部分に入り、そこで超音速で膨張します。 最新のカメラは、発射に関連する非動作負荷に耐えるように設計されています-これらの一時的な負荷は、チャンバーの厚い壁によって知覚されます。 軌道に乗せて作業負荷をかけた後、カメラはそのような厚い壁を必要としません。

作動設計負荷と非作動設計負荷の間で燃焼室の機能を分離すると、薄い壁を支える圧縮フレームを使用する必要が生じます。

Simon Hydeによれば、DMPテクノロジーを使用すると、カメラの機能を作業負荷モードと非作業負荷モードに分割できます。 明らかな解決策は、燃焼室の薄い壁を支えるリブと出口ノズルを取り付けるための溶接フランジで作られた圧縮フレームを作成することです。 ただし、3D Systemsは、プリミティブフレームの代わりに、低密度メッシュの形でサポート構造を製造しました。 かさ密度はわずか12%であるため、DMPテクノロジーを使用すると、燃焼室の重量を大幅に削減したり、構造の安全性を高めることができます。

現在、カメラはチタン合金Ti6Al4Vで作られています。 将来的には、超高温の燃料燃焼に耐えられるように、耐火性合金(例えば、ニオブ、モリブデン、タンタル、タングステン、レニウムなど)から製造する予定です。 燃焼室のこの革新的な設計のさらなる研究には、詳細な熱分析だけでなく、応力場におけるグリッド等方性の研究が含まれます。 グリッドは有効な表面放射を増加させるので、間違いなくカメラ周辺の熱流束に影響します。

大きな金属部品の3D印刷

高度な設計機能により、エンジンの燃焼室の薄壁を支える放射面に低密度グリッドを作成できました

ESAのエンジニアは、DMPテクノロジーを使用して最大50 cmのアウトレット直径を持つ出力ノズルを製造する可能性も調査しました。プロジェクトの時点では、DMPテクノロジーの機能により最大275 x 275 x 450 mmの製品を印刷できました。 ノズル内の応力は比較的低く、ノズルの片持ち梁部分の質量の減少は、エンジンの安全マージンを増加させる重要な要因です。 3D Systemsは、チタン合金(Ti6Al4V)製のアウトレットノズルを製造しています。これは、主にアウトレットノズルを拡張するための機械的および熱的要件を満たしています。

Hydeによれば、DMPテクノロジーは、シート材料の従来の回転押出しよりも明確な製造上の利点を提供し、設計の柔軟性を排除します。 エンジンの技術的特性を顧客の特定の要件に合わせてトラクションプロファイルに適合させ、設計の最新段階で多くの決定を変更することができます。

英語からの翻訳。 この資料のオリジナルは 3D SystemsのWebサイトにあります。