Voronezhstalmost企業(旧Voronezh橋工場)は1948年に設立され、あらゆるタイプ、サイズ、複雑さの橋の金属スパン構造を製造するロシアの大手企業です。 工場の設備と利用可能な設備により、年間最大5万5千トンの金属構造物を生産することができ、1800人以上の労働者とエンジニアが企業で働いています。 同社は、コンピューター技術、品質管理システム、および国際標準に準拠した溶接生産を幅広く活用しています。

生産タスク

Voronezhstalmostは、建築者が設置を行う場所に送られる橋、建物のスパンの個々の要素を生成します。 そのような要素の製造では、すべての寸法が正確に維持され、歪みがなく、アセンブリが効率的に実行され、顧客に送る前に設置中に問題が発生しないようにする必要があります。

古典的な動作原理

最近まで、そのようなチェックは工場の領土のオープンエリアで実施されていました。 労働者は制御アセンブリを作成しました-彼らは別々の困難で疑わしい場所を設置し、その後、技術者は技術的タスクの遵守のためにすべての構造を測定しました。 矛盾が見つかった場合、それらの原因はローカライズされ、問題のある構造要素が修正のために送信されました。

「このプロセスは長く複雑でした」とVoronezhstalmostのチーフテクノロジストであるIdayat Kuliev氏は言います。 -構造物の特定の部分のみを組み立てたという事実にもかかわらず、たとえそれらが印象的な寸法を持っていて、その建設に多大な時間と人件費を必要としていました。 「コントロールアセンブリを仮想モードに切り替え、物理的なインストールなしでコンピューターの不整合をチェックできるようにするソリューションが必要でした。」

まず、同社はトータルステーションを取得しました。これは、距離を測定するために設計されたセオドライトクラスの電子測地機器です。 「彼は、ポイント間の距離を決定することができました」とIdayat Kuliev氏は言います。 「私たちはまだいくつかの測定を行っていますが、距離に関する多くのデータがあり、それらが散在し、計算のエラーのリスクが増加するため、そのような測定後の制御アセンブリは常に成功するとは限りません。

より完璧なソリューションが必要であることが明らかになりました。これにより、制御ポイントに関するすべての必要なデータを一度に取得し、必要な要素のモデルを仮想制御アセンブリのソフトウェアに転送できます。

3DレーザースキャナーSurphaser 25HSX

Surphaser 25HSXの新しい動作原理

このソリューションは、Surphaser 25HSX 3Dレーザースキャナーでした。 このデバイスは、距離を決定する位相法を実装しているため、高速のスキャン速度が達成されます(1秒あたり最大120万ポイント)。 Surphaserスキャナーは、Voronezhstalmostエンタープライズの要件を完全に満たす、複雑な形状の大きなオブジェクトの幾何学的パラメーターの分析と制御の問題を解決するために特別に用意されています。

技術プロセスに3次元レーザースキャナーを含めることで、本格的な制御アセンブリを完全に放棄することが可能になりました。 これで、橋の要素(幅3.5メートル、高さ15メートルのブロックなど)がワークショップで直接スキャンされます。 結果の点群は、設計ソフトウェアでモデルのコンプライアンスをチェックします。 仮想モデルでは、欠陥、制御点の不一致、描画データからの逸脱がすぐにわかります。 それらが検出された場合、アイテムは改訂のために送信されます。

「ビルディングブロックは複数の位置からスキャンされます」と、工場の設計局長であるYevgeny Kuprin氏は言います。 「結果の調査は、 Geomagic Studioプログラムを使用してステッチされ、「ジャンク」データを切り取り、クリーンアップし、スケーリングして、XYZ座標グリッドに変換します。」 個々の構造要素の1:1スケールで収集およびクリーニングされたクラウドは、Autodesk Revitで、顧客が提供するブリッジの3Dモデルに重ねられます。 これにより、考えられる欠点を確認して収束をチェックできるだけでなく、オーバーレイの製造のために測定を行うこともできます。

「橋は何百もの要素で構成されています」とイダヤット・クリエフは言います。 -本格的な制御アセンブリでは、検証のためにそれらをすべて収集する物理的能力がなかったため、ジオメトリに関してエンジニアが懸念する困難な場所を選択しました。 これらの複雑な要素だけでなく、構造全体の仮想制御アセンブリを実行できるようになりました。」 スキャナーの使用開始時に、同社の専門家は、スキャナーを使用して作成された仮想モデルで既にテストされた構造のいくつかの追加の制御アセンブリを実行しました。 新しい欠陥は確認されていません。

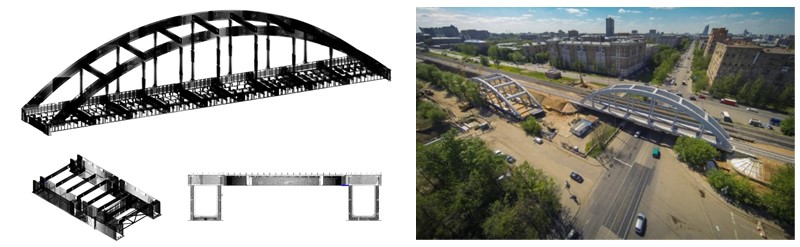

ソフトウェアで修正されたデジタルモデルとプロジェクトの実際の結果

3Dスキャナーを使用する利点

「フルタイムのコントロールアセンブリは大変で長時間の作業です」とIdayat Kuliev氏は言います。 -路上で3〜4人が橋の一部を収集します。どんな天候でも、クレーン、牽引装置、ジャッキ、レベル、および数日間の時間が必要です。 スキャンも難しい作業です。1つの要素をクリーニングして準備するのに2〜4時間かかりますが、これはコンピューターのオフィスにいる1人のエンジニアの仕事です。」

3次元スキャンは、人的要因に関連するエラーの可能性を減らします。 「以前は、制御アセンブリを実行するときに、すべての逸脱と欠点を導入するプロトコルを作成しました」とIdayat Kuliev氏は言います。 -その後、アセンブリが解体され、製品に必要な変更が加えられましたが、設置時に誰かが何かを見落としていることが突然発見され、何らかのミスを見逃したことがありました。 そして、制御アセンブリはすでに分解されています。矛盾を特定するものは何もありません。これが私たちの間違いであることを確認してください。 現在、コンピューターには常に既製のモデルがあり、その問題を調査して顧客に見せることができます。 さらに、デバイスの精度が高く、エンジニアによって示されたコンポーネントだけでなく、構造のすべてのコンポーネントをチェックできるため、問題領域の検出の割合が増加しました。

「最近、この技術に切り替えました」と専門家は要約します。「完全に習得するまで、努力すべきことがあります。 しかし、今では完全に自分に合っていると自信を持って言えるようになり、制御アセンブリの方法には決して戻りません。」