積層造形の主な利点の1つは、パーツを実際にカスタマイズできることです 。 この技術は、最適なサイズ、形状、機械的特性が要求される頭蓋顔面手術(CFS)などの医療分野の患者向けにカスタマイズされたインプラントの製造に最適です。

- 目的:モデリングが、支持構造の正しい方向と構成の選択に役立つことを実証します。

- 解決策: 3つの異なるパーツサポート構成を作成し、それらを比較します

- 使用ソフトウェア: マテリアライズマジック

- 方法:最終部品サポート構成の変形のモデリングと比較

- 産業部門:ヘルスケア

頭蓋顎顔面インプラントの3D印刷の問題

個別の顎顔面インプラント

スプリング効果

HHFのインプラント製造プロセスは多くの困難を引き起こします。 インプラントが熱処理されていない場合、それらは通常、残留応力のために、いくつかの構成でいわゆる「スプリング」効果を受けます。 この効果は最終構造の著しい変形を引き起こし、その結果、インプラントは患者に適さない可能性があります。 スプリング効果がどの程度深刻になるかは、部品の向きとサポート構成によって異なります 。 ただし、適切な構成の選択は複雑で時間のかかるプロセスです。

この例では、頭蓋顔面手術用の個々のインプラント部品のさまざまなサポート構成を調べ、どの構成がスプリングの影響を最小限に抑え、したがって積層造形に最も適しているかを判断します。 これは、適切に調整されたセルフストレス法*を使用して変形をシミュレートし、サポートを削除した後の製品の最終的な変形を比較することで行います。 シミュレーション結果を確認するために、製造された構成とさらに比較しました。

プラットフォーム全体を3分でモデリング

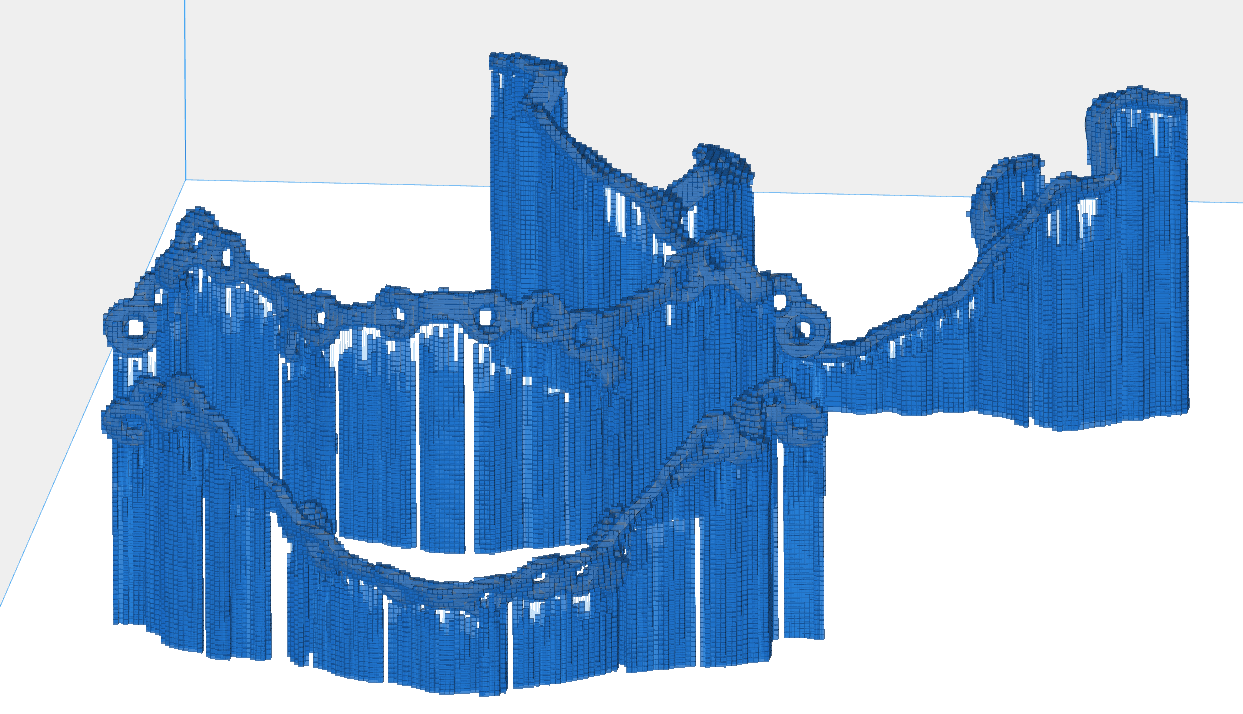

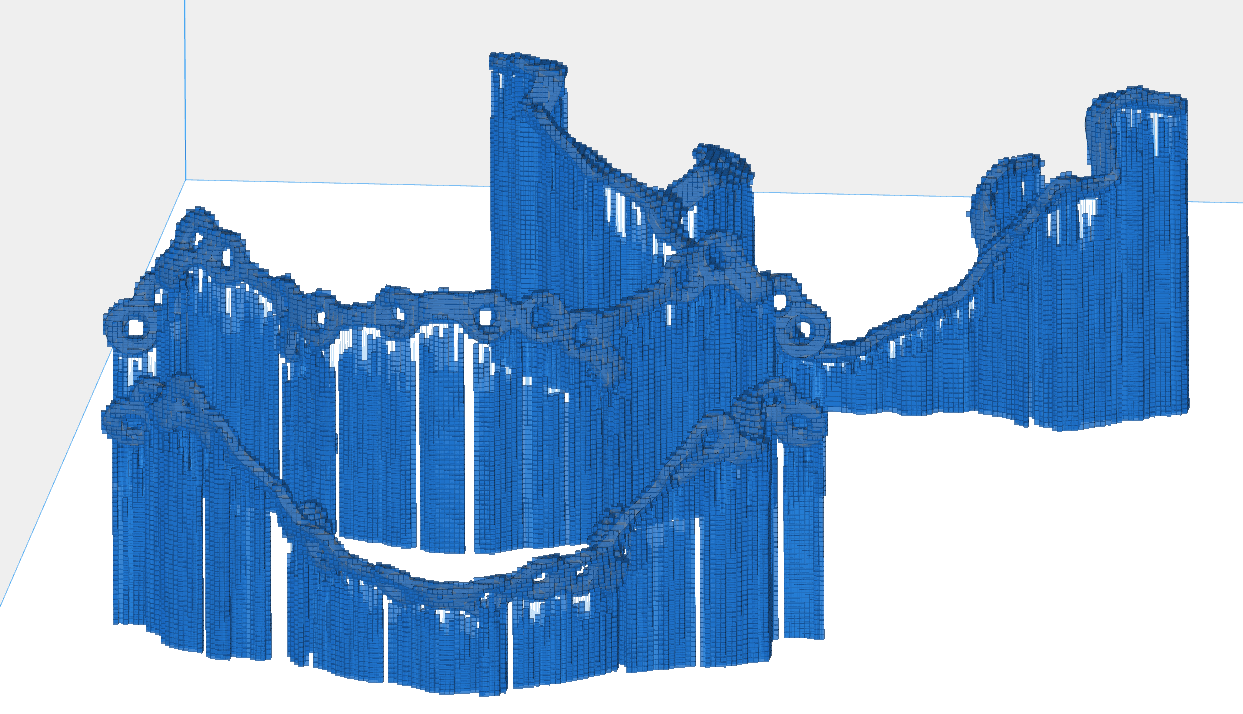

ステップ2の視覚化:3つの異なるパーツの向きのボクセル化

モデリングは、失敗した印刷セッションを最小限に抑える強力なツールです。 サポートまたは重要なセグメントを配置する(または配置しない)方法に関する貴重な情報を提供します。 モデリングワークフローを見てみましょう。

- 部品のCADジオメトリとサポート構成の取得。

- 部品の形状のボクセル化と境界条件での支持構造の検証。

- 固有応力の方法を使用した、レイヤーごとの構築のモデリング。

- ボクセルの結果を元のCADジオメトリに補間します。

モデリングの速度に焦点を絞ることにしたので、パーツのボクセル化にはかなり大きな粒度があります。 私たちの目標は、構成の正確な歪みをシミュレートすることではなく、どの構成が最も質的な歪みを受けるかを判断することでした。 わずか3分で、ボクセル化されたプラットフォーム全体をシミュレートしました。

結果の評価

サポートの分離後の変形モデリング

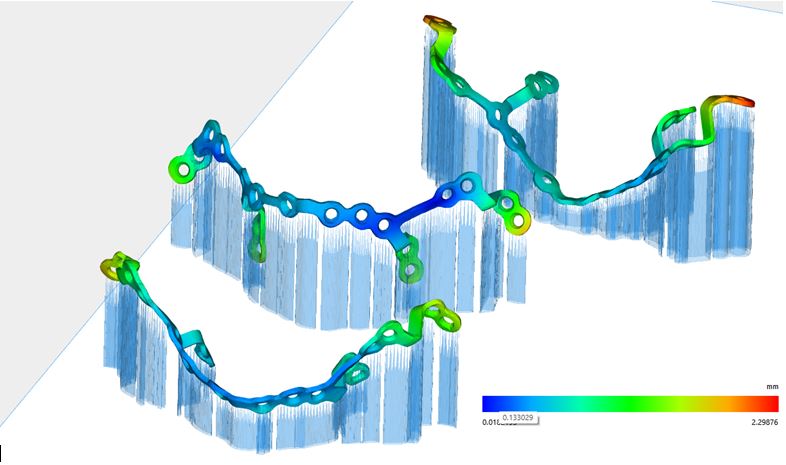

結果をシミュレートして表示するには、 Magics Simulationソフトウェアモジュールを使用しました。 Magicsで最も関連性の高いモデリングデータを選択的にロードすることにより、最適な向きの選択プロセスが改善されました。 下の図は、部品サポートの3つの異なる構成(透明)と、サポートの分離後のインプラントの変形のシミュレーションを示しています。 画像からわかるように、変形が最も少ない部品をサポートする構成は中央にあります。 レッドゾーンとイエローゾーンは含まれていません。

シミュレーション結果を確認するために、シミュレーションおよび印刷されたパーツの元のCADジオメトリからの変形パーツの設計の偏差を比較しました。 以下に見られるように、シミュレートされたデザインと印刷されたデザインは同じ偏差パターンを持っています。 上部の構成には元のCADジオメトリからの最大の幾何学的偏差が含まれ、平均には最小の偏差が含まれます。

シミュレートされたひずみおよび印刷された構造と元のジオメトリの比較

最小のひずみを見つける

この例では、有限要素モデリングを使用して、頭蓋顎インプラントサポート部品の3つの異なる構成の全体的な変形を迅速に予測しました。 粗いボクセル化により、変形の定性的傾向に関するデータを迅速にモデル化して取得することができました。 3Dプリンターで印刷された実際のテストサンプルでは、この研究で提案された3つの構成のうち、支持構造を取り外した後の平均的な構成が最小の変形であることが確認されました。

したがって、2番目のモデルは、モデリングの予測能力が積層造形エンジニアにとって貴重なツールであることも確認しています。 Magicsシミュレーションモジュールを使用して、製造段階の前に設計を評価できます。これにより、部品の最適な向きを見つけ、構成をサポートできます。

Materialise Magicsは医療ソフトウェアではないことに注意してください。 ユーザーは、医療機器として使用する生産プロセスと製品を承認する責任があります。 マテリアライズ顎矯正インプラントは、特許EP 2398411、US 8,784,456、US9,247,972、US 9,339,279によって保護されています。 その他の特許は申請中です。

*内部応力法(ISM)は、溶接シミュレーションに基づいて適合されたモデリング手順であり、添加剤製造の過程で残留応力と変形を予測します。 ISMは、複雑な労働集約型の積層造形の熱機械プロセスを単純な準静的解析に簡素化し、複雑な添加剤コンポーネントを迅速かつ正確にモデリングできます。

英語からの翻訳。 元の記事はこちらです。