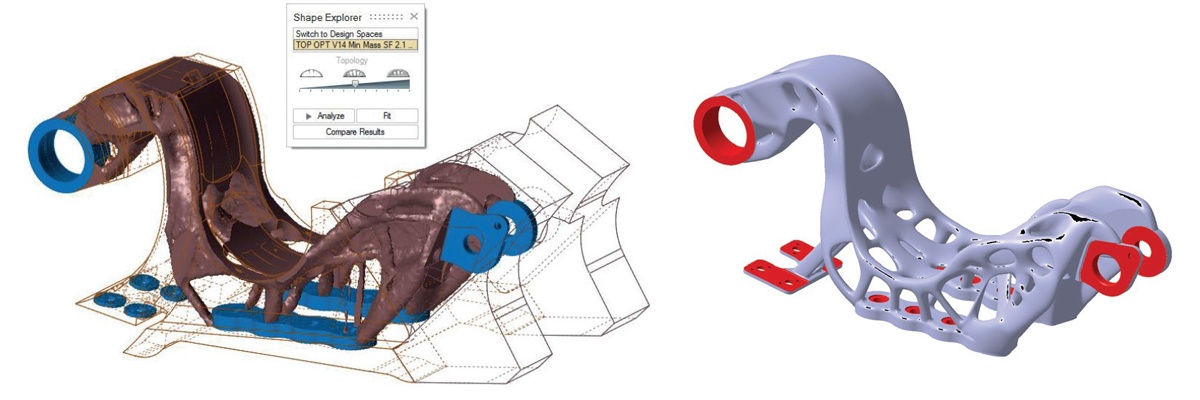

S字型ブラケット-航空機の揚力を増加させるシステムの実行メカニズムの要素

ASCO IndustriesとSLM Solutionsは、航空機の構造部品の最適化および積層造形プロジェクトであり、 レーザー選択溶融技術の有効性を改めて証明しています。 この新しいソリューションにより、設計を改善し、部品の質量を削減し、全体の組み立て時間と加工時間を短縮することができました。

ASCO Industries nvについて

ASCOは、ブリュッセルに本社を置くベルギーの航空宇宙企業です。 スラット(翼の前縁)とフラップ(翼の後縁)を駆動するメカニズムの開発、および高強度鋼、チタン、アルミニウム合金の機械加工の開発で世界的に認められています。 ASCOはまた、航空機のシャーシおよび胴体フレームやエンジンマウントなどの構造要素のための非常に正確で費用対効果の高いソリューションを作成するための広範な製造およびアセンブリ機能で有名です。

クルーガーシールド駆動機構の構造要素

考慮されるS字型ブラケットは、ASCOがAFLoNextプロジェクトの一部として開発したクルーガーシールド駆動機構の構造要素です。 クルーガーシールドは、将来のプラットフォームの翼の前縁にあるスラットを、翼の周りの層流で効果的に置き換えることができると考えられています。

ブラケットは、クルーガーシールドを固定されたリーディングエッジにリンクするスイベルとして機能します。 そのエレガントな形状は、スペースの配分と座席表面の高負荷に対する厳しい要件の結果です。 初期設計では、ASCOがブラケットを機械加工しました。 機械加工されたバージョンは高強度のステンレス鋼で作られており、2005年の重量があります。この要素への関心は、元の形状では複雑な機械加工が必要であり、材料利用率が低いという事実によるものです。

見つかったソリューション:選択的レーザー溶解

ASCOとSLM Solutionsは、最高の新しいSブラケット設計を得るための共同最適化プロジェクトを実施しました。 SLM Solutionsのエンジニアは、製造性を向上させるために、さまざまな設計段階の評価に参加しました。 SLMテクノロジーの使用(2つのレーザーを使用した設置)により、製造時間を82時間から48時間に短縮できました。 SLM Solutionsは、構造の動作応力と大きなチタン部品の熱伝達特性を考慮して、プロセスを正常にセットアップすることができました。

ブラケット設計の最適化

機械加工用に設計された要素を印刷しても追加の利点はほとんどないため、S字型ブラケットの設計は、 トポロジー最適化による加法生産のために再設計されました。 その目標は、AFLoNextプロジェクトで指定された空力荷重に耐えるのに必要な強度を維持しながら、重量を最小限に抑えることでした。 さらに、他の2つの要素がブラケットに統合されました。 最適化後のブラケットの質量は1416 g(元のユニットの重量は2050 g)です。これは、重量が31%減少し、総組立時間が短縮されることを意味します。

材料利用率の改善

機械加工されたバージョンの材料の利用率は約17であり、追加インストールSLMソリューションで印刷された部品の場合、このインジケータは1.5に減少しました(取り外し可能なサポートと、高精度の要件を持つ表面の後処理中に除去される少量の追加材料を考慮に入れます) )

加工時間の短縮

最初のワークピースから始まる以前の加工時間は約4.5時間でした。 選択的レーザー溶解技術を使用すると、処理が必要な表面はわずかで、右上の図で赤で強調表示されています。

3Dメタルプリンティングプロジェクトの結果

- 31%の軽量化と全体的な組み立て時間の短縮。

- 3つの部分を1つに結合します。

- マテリアルの使用率が17から1.5に減少しました。

- 加工時間の大幅な短縮。

- SLM 280ツインプリンター(シングルレーザープリンターと比較して)を使用して、生産時間を42%/ 24時間/パーツ削減します。