ポリプロピレン押出機

SIBURには「デジタルテクノロジー」機能があり、その分野の1つは高度な分析に取り組んでいます。 生産から在庫の概要や予測に至るまでの多くのセンサーの読み取りから、社内のデータの分析に関連するあらゆるプロセスに何らかの形で参加しています。 このデータを使用して、会社の運用効率を大幅に向上させるデジタル製品を作成します。

私の名前はAlexander Krotです。高度な分析の方向性を示しています。

- ポリプロピレンを顆粒に切断し、詰まる傾向がある押出機の計画外停止の数を減らす方法。

- データ分析とカスタマイズされたモデルを使用して、ブタジエンの生産量を1か月あたり100トン以上増やす方法。

- 原子炉の問題は、X線を使用して調査するよりも予測しやすい理由。

運用上の生産効率は2つの方法で改善できます。 1つは、より安定した生産モードで生産を増やすことです。 2つ目は、計画外の停止による損失の削減です。それぞれの停止には数百万の損失が発生します。

非常に多くの場合、予測分析に使用される作業モデルは、単にプログラムとして理解されます。 同様に、ここにあなたのためのコードがあります、それは起こりうる問題を予測するのに役立ちます、それを使用してください。 私たちは別の方法で、既製のモデルを本格的なターンキー製品として作成することにしました。出力は、調整可能な便利なインターフェースと観測端末であり、新しい機能のユーザーからのリクエストに応えるサポートも可能な自己学習型作業モデルです。 ユーザーは生産プロセスを監視するオペレーターであるため、製品を変更する方法と方法を正確に知っているため、使いやすくなります。 結局のところ、ターミナルを監視し、インジケータの変化に対応し、調整を行うのはオペレーターです。

したがって、従来の製品スキームに従ってこのようなモデルを構築し、製品所有者、開発者、設計者、データエンジニアとともに各製品のチームを作成します。 チームには常に生産技術者がいます-生産プロセスがどのように配置されているかを正確に理解している従業員であり、改善する予定です。

これらの各プロジェクトは、その複雑さに応じて3〜6か月続きます。 まず、チームをフィールド(企業)に派遣して偵察を実施します。顧客が何を望んでいるかを正確に判断するための「フレーミング」と呼ばれる調査手順があり、データの助けを借りて問題を解決できます。 可能であれば、さらに評価を開始します。問題を解決するのに十分なデータがあり、それらをどこでダウンロードできるか、組織の変更が必要になります。 もちろん、その後プロジェクトをランク付けし、最大の効果を与えるもののみを取得するために、経済効果を個別に考慮します。 プロジェクトに多くの時間とエネルギーを費やし、結果として月に5,000ルーブルまたは電球を数個節約できる場合、そのようなプロジェクトは実際には必要ないことは明らかです。

製品が会社に真の利益をもたらすと理解した場合(仕事自体の最適化とスタッフの条件の改善の両方、および直接的な金銭的利益の両方の面で)、私たちは働き始めます。 これで、このペースでほぼ12の異なるプロジェクトを実装しました。この記事では、そのうちの最も重要ないくつかについて説明します。

ポリプロピレン押出機の予測メンテナンス

SIBURが販売している製品の1つはポリプロピレンであり、袋に詰めた顆粒の形で販売しています(製品についてはこちらで説明しました )。 ガス自体からのポリプロピレンの製造にはいくつかの段階があり、最後の段階-顆粒の切断に焦点を当てます。 過酸化物グレードのポリプロピレンがあります;過酸化物はそれらを作成するためにポリプロピレンの均質化された塊に追加されます。 すなわち、溶融物はそのようなポリプロピレンとともに流れ、過酸化物がその場でそれに添加され、このすべての塊が混合され、押出機に供給される。

押出機は本質的に大きな肉挽き器のようなものです。 平均的な1ベッドルームアパートメントのサイズのみ。 この問題で私たちにとって興味深い押出機の部品は、オーガー(肉挽き器のように、ここでは溶融物と過酸化物を混合します)、ダイ(これはすでに肉挽き器のメッシュの類似物であり、この混合物は圧力下で供給されます)とナイフが逆になったカートリッジですダイの側面は、ポリプロピレンパスタを積極的に顆粒にカットします。 その後、細かく刻まれた顆粒は、特別な振動スクリーン上で空気の流れとともに上昇し、顆粒は袋に詰められ、一般に輸送の準備が整います。

さまざまな理由により、押出機の予定外のシャットダウンが発生します。

たとえば、過酸化物は、温度がわずかに乱れた、不十分な圧力が加えられた、または他の何かのために、うまく混合しませんでした。 ダイとナイフを備えたカートリッジとの間で、このすべての塊がくっつき始めるという事実で終わります。 このため、通常の顆粒の代わりに凝集体が形成され、空気の流れとともに上昇し、振動スクリーンを詰まらせます。

事実、これらの凝集体が見えるようになると、押出機自体のすべてがすでに完全に詰まっていることを意味します。 生産を停止し、すべてをオフにし、分解し、部品を取り外し、金型とナイフをきれいにする必要があります。 通常はすべて30分以上停止し、会社は多額の費用がかかります。

そしてここ、そして実際、データサイエンス。

2017年には、このような停止が19回ありました。 私たちはそれらのデータを収集し、生産の技術体制のパラメーターである押出と重合のテレメトリーを調べました。 このすべてを分析したところ、多くのパターンが見つかりました。 その結果、そのようなイベントが発生する約1時間前に、何かがすぐに詰まる可能性があることをオペレーターに知らせるモデルが作成されました。

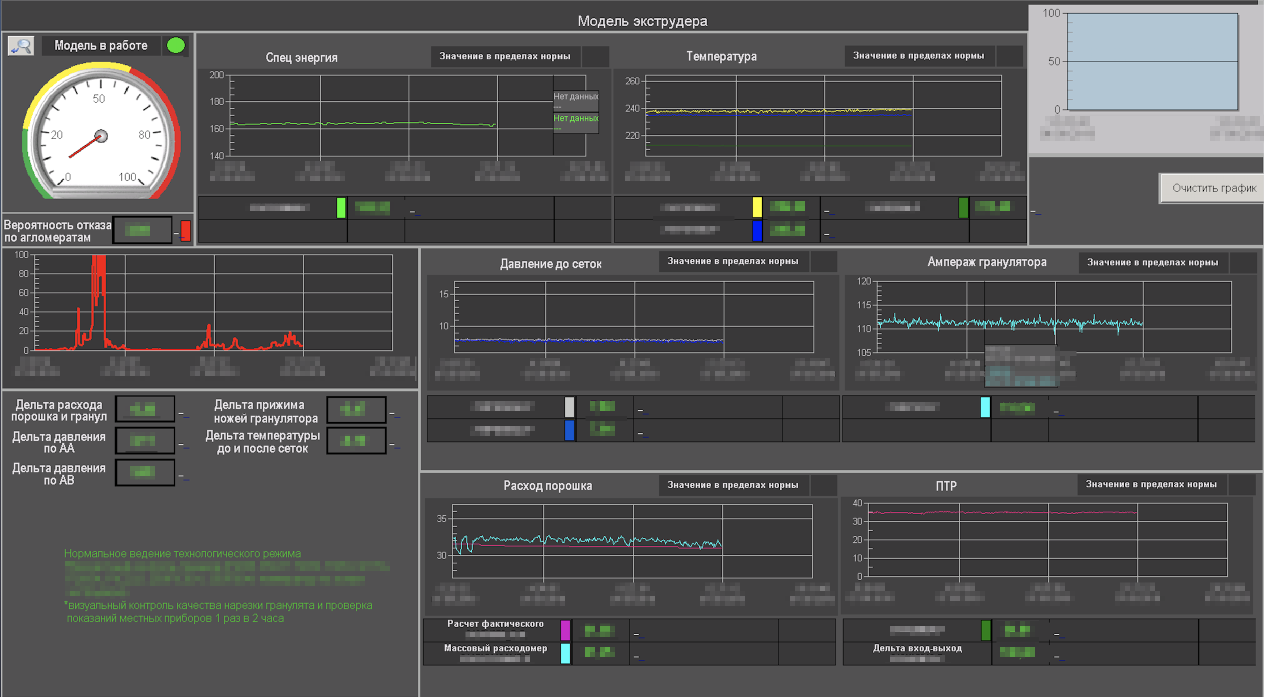

オペレーターに完全なシステムを提供しました。 現在、インターフェースがあり、プロセス技術に関連するすべてのテレメトリーをリアルタイムで表示するいくつかの画面があります。 簡単にするために、速度計のように、さまざまな色(緑-黄-赤)で目的のインジケータを強調表示します。 さらに、押出機を見たときに視覚的にはまだ何も想定されておらず、テレメトリと表示を確認したシステムは、2時間後に目詰まりが発生する可能性があることを事前に警告し始めます(モデルの予測期間)。 また、たとえば、今のところナイフクランプを簡単に強化できる場合は、予定外の停止を回避できます。

主なタスクの1つは、ツールの存続を確保することです。 オペレーターはシステムを信頼する必要があります。 彼女がしばしば誤って働いており、彼が気を取られてすべてをダブルチェックすると、遅かれ早かれ彼は慣れた刺激物として彼女のアラームに反応します。 そして、一般的に、彼は彼らがある種のあまり理解できないシステムを置いていると考え始めるだろう。それは時々誤って働き、仕事から気を散らす。 したがって、これを最小限に抑えるためにモデルをオンザフライでトレーニングしました。 振動スクリーン上にビデオカメラを設置したため、オペレーターは、システムが突然点滅した場合に状況がどのようになっているかを見ることができます。 生産従業員がナイフや押出機の設定を変更した場合、彼らはすぐにサポートに連絡し、モデルをより正確に機能させるためにこれを考慮するように依頼します。

結果は何ですか。 このモデルは2018年に発売されました。その瞬間から、予定外の停止はなくなりました。

これは予知保全プロジェクトです。 たとえば、特定の設置で何か問題が発生する可能性がある時間を予測し、オイルやベアリングを交換する必要があります。また、必要な部品を事前に注文して、それらをインストールします。注文や配送などの問題は解決しません。

次に、最適なモードを維持することにより、生産の最適化に取り組みます。

ブタジエンアドバイザー

ブタジエンは私たちの中間製品であり、例えば、その後、有名な合成ゴムが作られます。 ブタジエンの生産には1つの特異性があり、これには触媒が必要であり、元素は非常に貴重です。 通常、2〜3年前に購入され、貴金属が含まれているため、数十億ルーブルの費用がかかります。

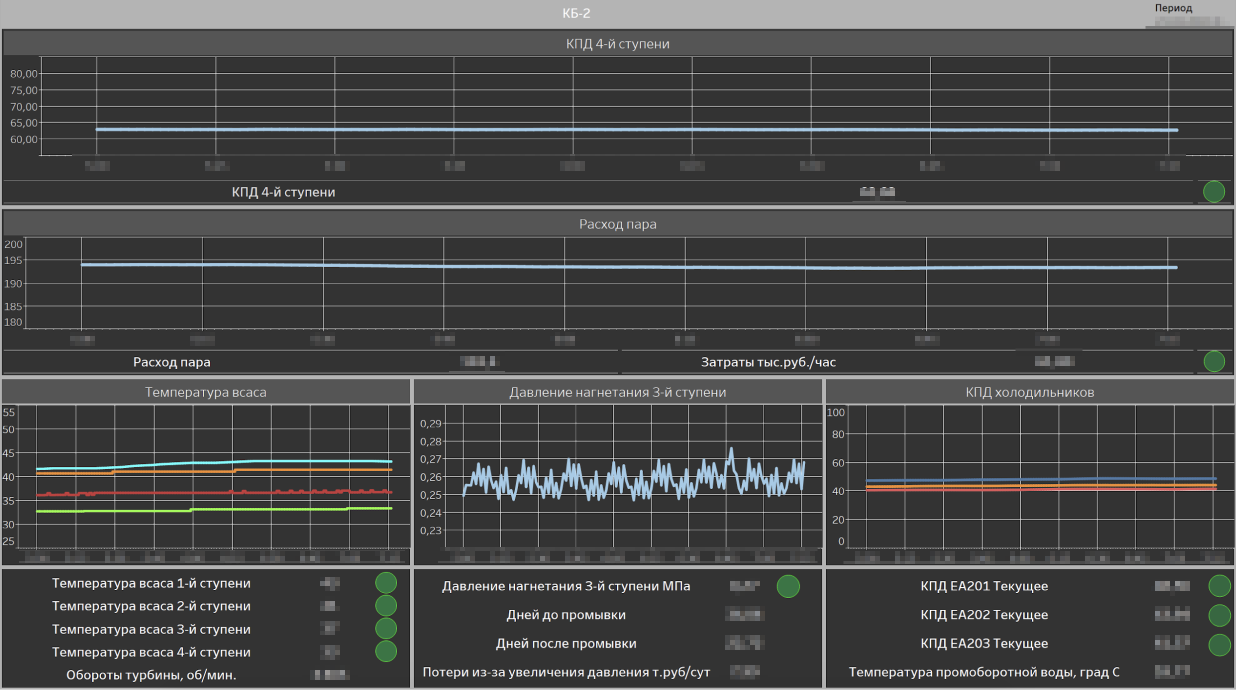

それぞれ8つのリアクターからなる2つのリアクターブロックがあります。 生産の技術的モードの詳細に進むことなく、次のようにオペレーターの作業を簡単な言葉で説明することができます。設定温度(「設定点」と呼びます)があり、シフト中は維持する必要があります。 空気供給によるダンパーによって規制されます。 オペレーターの仕事は、温度を許容上限に維持して、一方では触媒が燃焼しないようにし、他方では最終製品の最大収率を得るためです。 合計すると、最大の静止モードを維持することになります。

したがって、十分な生成物が生成される場合、温度を上限に近づける必要がありますが、触媒に害はありません。 そして、すべてがうまくいくだろう(それが見える-温度を修正し、それだけです)が、多くの異なる要因がこれに影響します。

オペレーター側もそこではそれほど単純ではないことを言う価値があります。 ダンパーを開いて温度を変更するアクションには、数時間の慣性があります。 家でシャワーを浴びるのは簡単だし、お湯を開けて、行き過ぎて、寒くなりすぎて、すべてが大丈夫だと気づいた。 洗濯機が水を汲み始めるまで、または隣人の一人が衛生について考えなかったまで。

そして、ここにあります。 シャッターを1度開くと、これが一般的な温度変化に与える影響をすぐに評価することはできません。 シフトの合計で、平均的なオペレーターはこれらのフラップを平均3回前後にひねります。

ここで、ダンパーを1度開いたときに温度がどれだけ変化するかを調べて、履歴データを収集しました。 On 2. On 3.その結果、複雑なモデル全体が構築され、オペレーターにとって事実上の推奨システムになりました。 突然温度が設定点と異なる場合、システムはすぐにアラームを発し、最適な温度に到達するためにどのダンパーと何度開く必要があるかを警告します。 オペレーターはすぐにこれを見て反応します。

生産への影響は、年間平均約1,000トンのブタジエンの追加です。

ここに、モデルのアプリケーションの別の追加効果がありました;オペレーター自身の集合イメージを変更しました。 彼らはより勤勉で注意を払うようになり、オペレーターは海外の望ましい気温でKPI欠勤に置かれました。 現在、彼らはどのシフトがより良い仕事をしたかを議論しており、モデルの新しい機能をすぐに学びます。 一般的に、私たちは彼らに仕事をするための良いツールを提供し、このシステムを改善するための質の高いフィードバックを提供してくれました。

システムは、シフトの終わりに各オペレーターにその有効性を示すレポートを自動的に生成するため、今日誰が自慢できるかが明確になります。 そして、生産における同様の要素は、仕事の文化そのものを変えます。 オペレーターのイメージも変化しました。デジタル化が進み、オペレーターは必要なスキルをすべて備えたデジタルツールを理解して使用し、これらのツールの開発と改善にも積極的に関与しています。

ブチレン留分のコークス形成の予測モデル

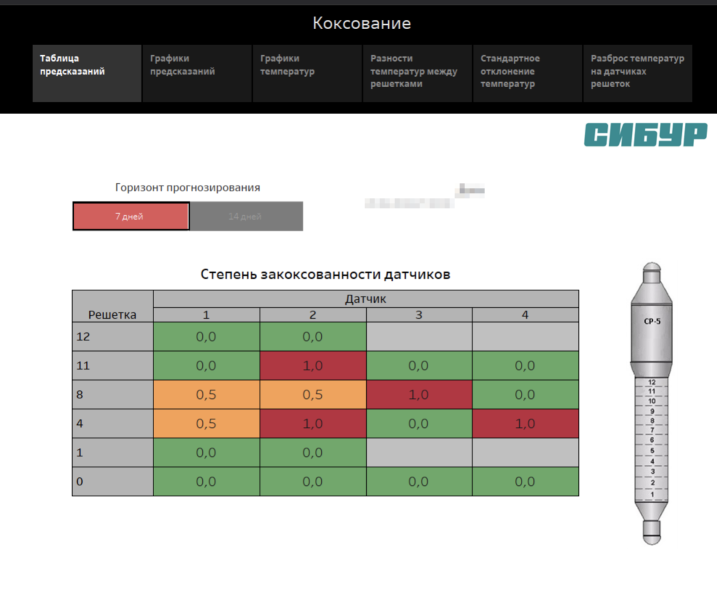

熱電対(温度センサー)を備えたグリッドがリアクターに取り付けられています。 多くの場合、原子炉の運転中にコークスがこれらのグリッドに付着し、これによりグリッドが破壊され、シャットダウン中の修理時間が長くなります。 そして、これが起こると、原子炉は停止し、これはすべて洗浄され、損傷した要素は交換されます。 約7日間で簡単にできます。 アイデアは、コークスの形成を予測し、短時間停止して燃焼させ、この場合は反応器自体を開かずに、オーバーホール間隔を長くすることでした。

コークスが原子炉に蓄積し始めていることをどのように理解できますか? 彼にレントゲン写真を撮ってください。 しかし、これには多大な費用がかかります。 したがって、それらを最適化し、分析に頼ることが決定されました。

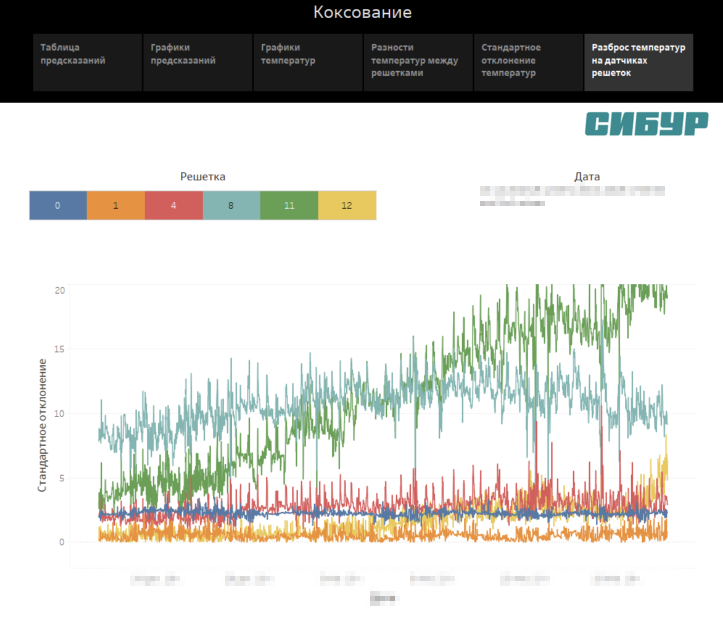

コークスが温度センサーに付着し始めると、原則として、わずかに低い温度と、この温度の低い分散が示されます。 これを見て、ガンマスキャンなしでコーキングを予測し始めるモデルを構築しました。 このモデルはまだパイロット段階にありますが、現在このモデルを使用すると次のことが可能になります。

- すべてのラティス上のすべてのセンサーを監視するための単一のインターフェイスを提供します。

- 事前に修理作業と修理担当者の負荷を理解し、計画してください。

- 修理によるメンテナンス間隔とダウンタイムを削減します。

単一の生産ではない

生産の分析は生産自体にのみ関係していると考えられます。 実際、これはそうではありません。私たちとのマーケティングケースも含まれます。 たとえば、特定の種類の製品の市場価格を予測できます。

ここで再び注意することが重要です。モデルのためにモデルを構築するのではなく、それらに基づいて完成品を作成します。 そのため、MLフレームワークも作成しました。これは、実質的にモデル要件の単一の標準になりました。 どのチームが製品を作成したか、あるいはこれらがモデルを作成するAPIを介したサードパーティの請負業者であるかどうかに関係なく、これらすべてのモデルが単一のインターフェースにあることが重要です。 これにより、どのモデルが適切に機能しているか、どのモデルが劣化し始めているか、データの不足などによりまったく起動していないモデルを把握できます。

モデルが5つしかない場合、すべてがシンプルで、監視とサポートがありました。 そして(請負業者を含む)それらがもっとある場合、MLフレームワークが助けになります。これにより、コンテナ内の各デジタル製品を統合し、APIを自動的にデプロイできます。 すべてのモデルをそこに配置して、同時に監視することができます。

したがって、フレームワークを使用します。

明らかではありませんが、多くのタスクがあります。大企業で試してみることにしたデータサイエンティストにとって非常に満足しています。

プロダクトオーナー (モスクワ);

データサイエンティスト( モスクワ 、 ニジニノヴゴロド 、 トムスク )。

そして、これが私たちの仕事についての短いビデオです