Top 3D Expoに参加できなかった人のために、シリコンでの真空注型によるプラスチック部品の小規模生産についてお話します。このワークショップは、会議でFoliplastの友人の協力を得て開催されました。

映像

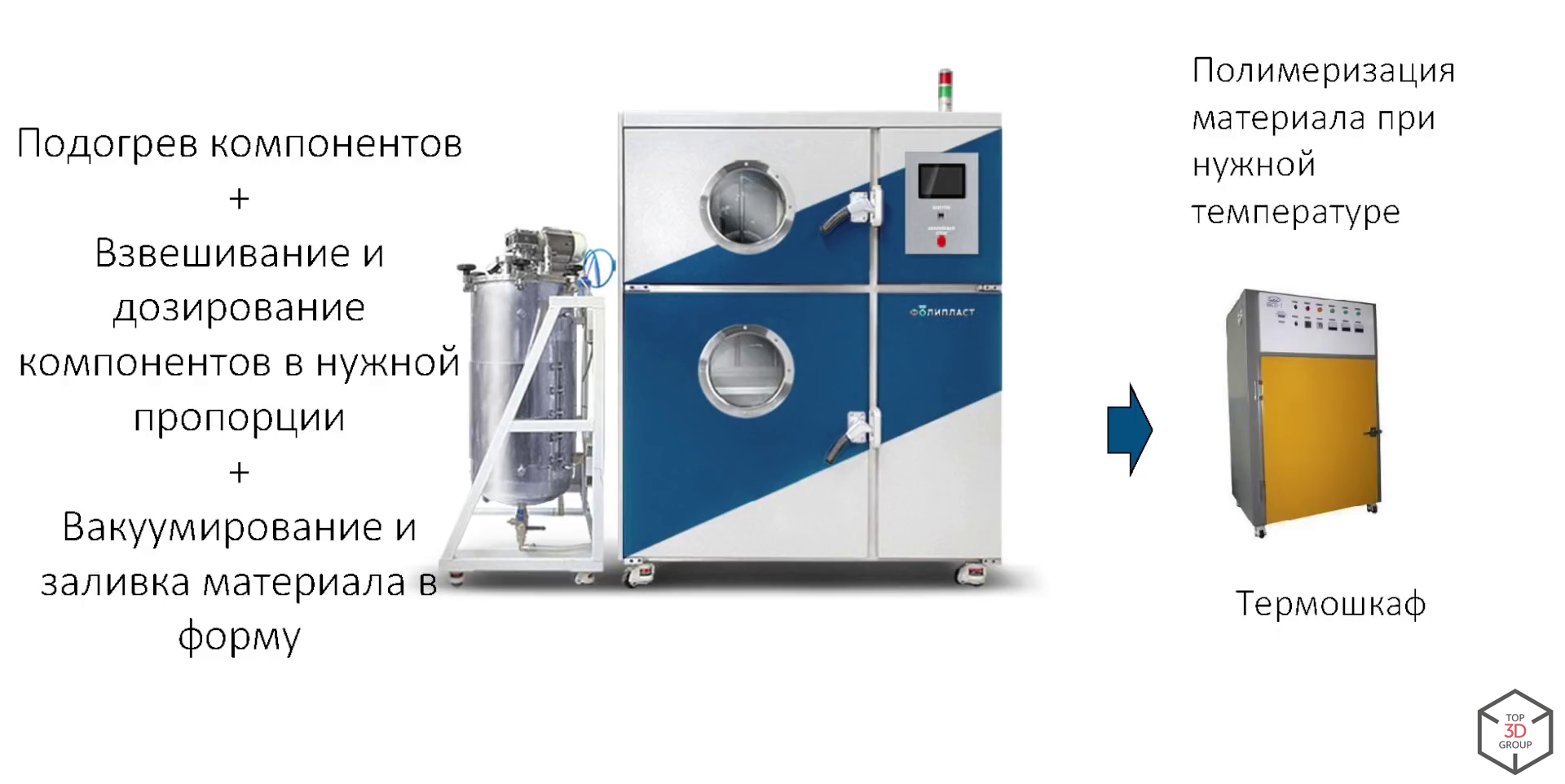

プラスチックの小規模生産のスキーム

まず、必要な部分の3Dスキャンが実行され、次に3Dモデルが作成され、3D印刷方法のいずれかを使用してプロトタイプ/マスターモデルが作成されます。これに基づいて、真空注入システムとシリコンアクセサリを使用してバッチを取得することがすでに可能です完成したポリウレタン部品。

真空鋳造技術の目的

現時点では、ロシアのすべての製品の連続性が低下しており、小/中シリーズの分野にあります。 したがって、真空鋳造技術は、そのようなシリーズの生産のために需要になっています。

真空鋳造の利点

主な利点は、3Dモデルを作成した後の非常に短い生産時間と、基本的なプラスチックとゴムを模した2成分ポリウレタンを含むさまざまな特性を持つ材料の使用です。 同時に、これらの製品には外部からの違いはなく、従来の射出成形機(TPA)で製造された材料クラスの製品に完全に準拠しており、技術のテストに適しています。 表面のテクスチャは、プロトタイプの3D印刷技術に依存します。 したがって、TPA後の品質を取得する場合は、プロトタイプを改良する必要があります。 ほとんどの場合、これは手作業です。これを減らすために、プロトタイプの3D印刷でステレオリソグラフィー技術を使用します。

装備品

ドイツの会社KLMと中国の会社WINGS TECHNOLOGYの2つの真空注入システムのメーカーに焦点を当てました。 表では、機器を選択する際に注意が必要な最も基本的で重要なパラメーターが緑色で強調表示されています。

真空注入システムKLM 、ドイツ

真空注入システムWINGS TECHNOLOGY 、中国

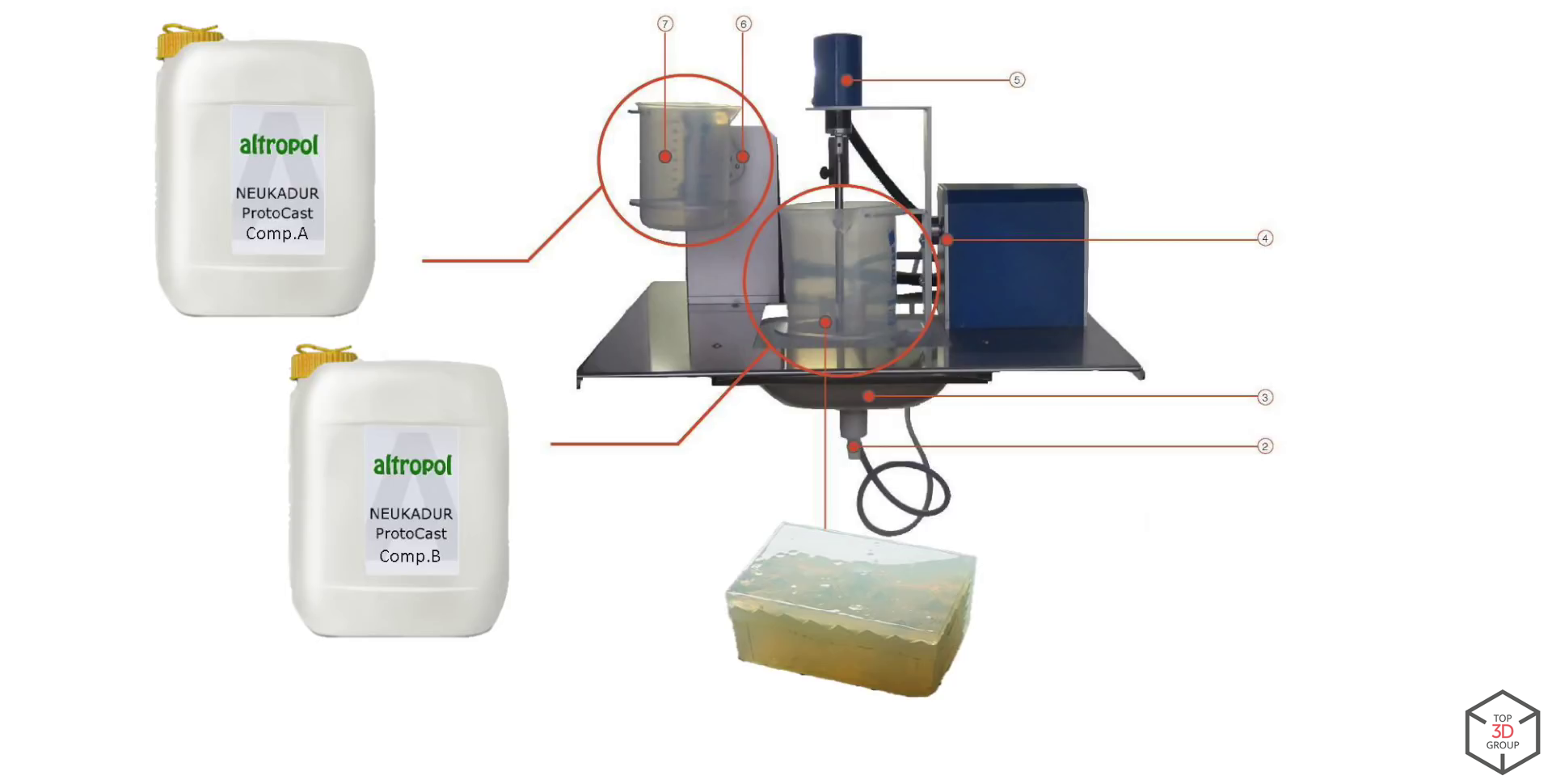

補助機器

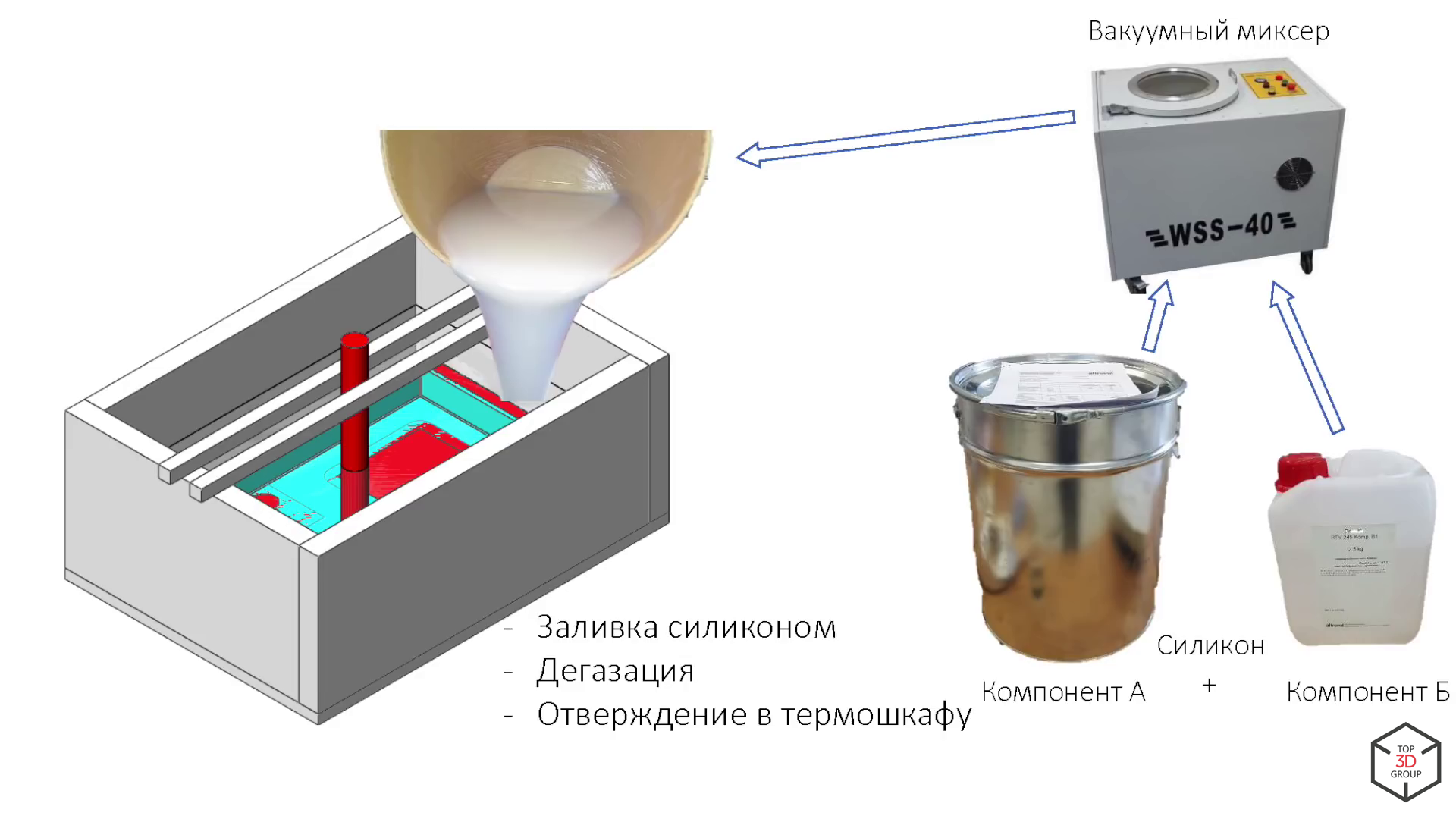

シリコン金型の製造と成形では、補助装置が使用されます-加熱キャビネット(注ぐ前に材料を40度に加熱、60/70/80度で重合)、真空ミキサー(シリコンアクセサリーの製造用-シリコンの同時排気と混合、気泡の除去シリコン)、シリコンディスペンサー(シリコンの自動投与と供給)。

素材

ポリウレタンと注型シリコーンが使用されます。 市場には多くの企業が材料を提供していますが、主なメーカーを以下に示します。

真空射出成形機

このマシンは、次の基本要素で構成されています。

真空キャビネット。 ステンレス鋼構造で、作業室から空気を送り出します。

2.それぞれの成分用の2つのカップAとBで構成される注入システム、および供給と混合システム。

注入システムデバイス:

テクノロジー

真空鋳造技術は、次の主要なステップで構成されています。

1.マスターモデル、準備:

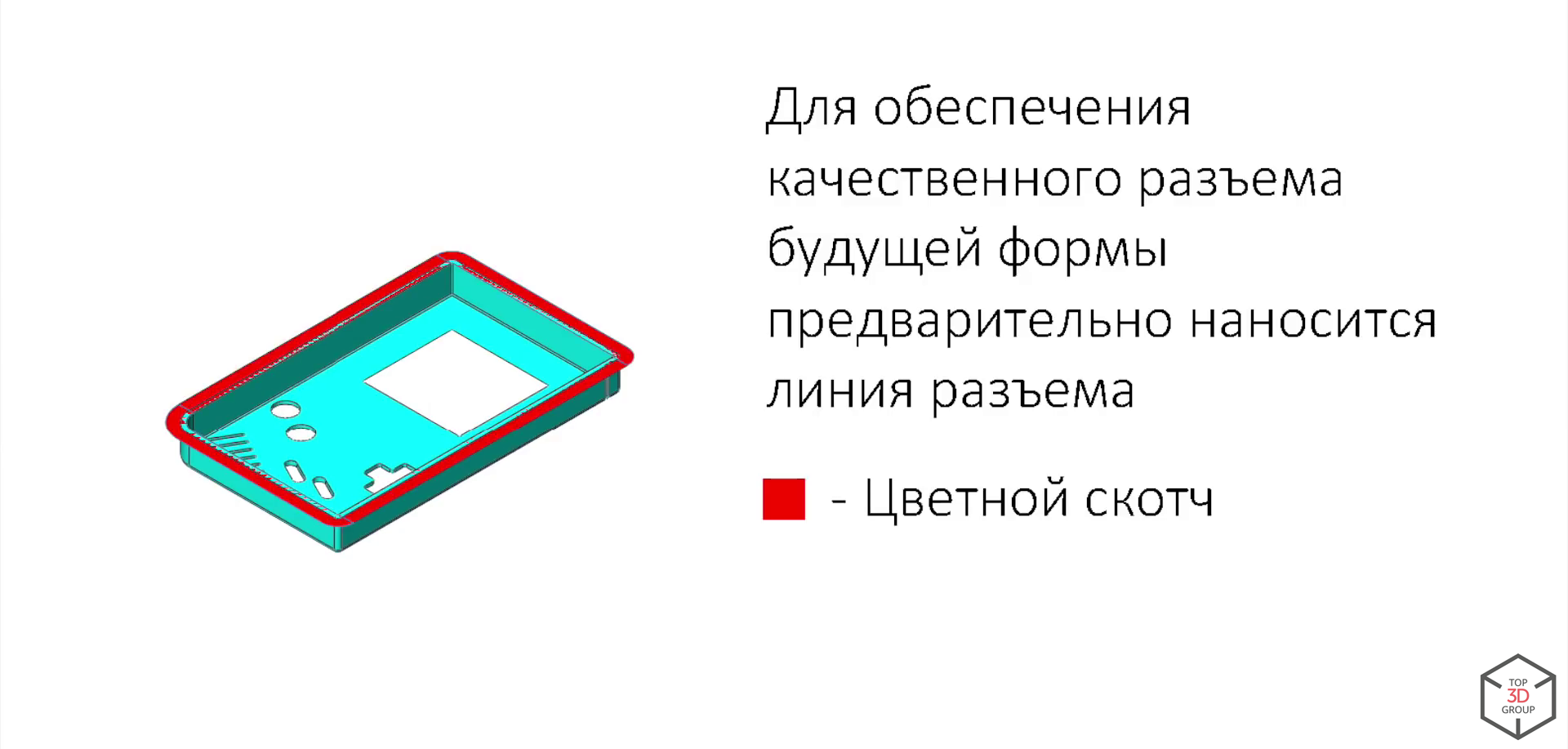

2.コネクタラインの作成:

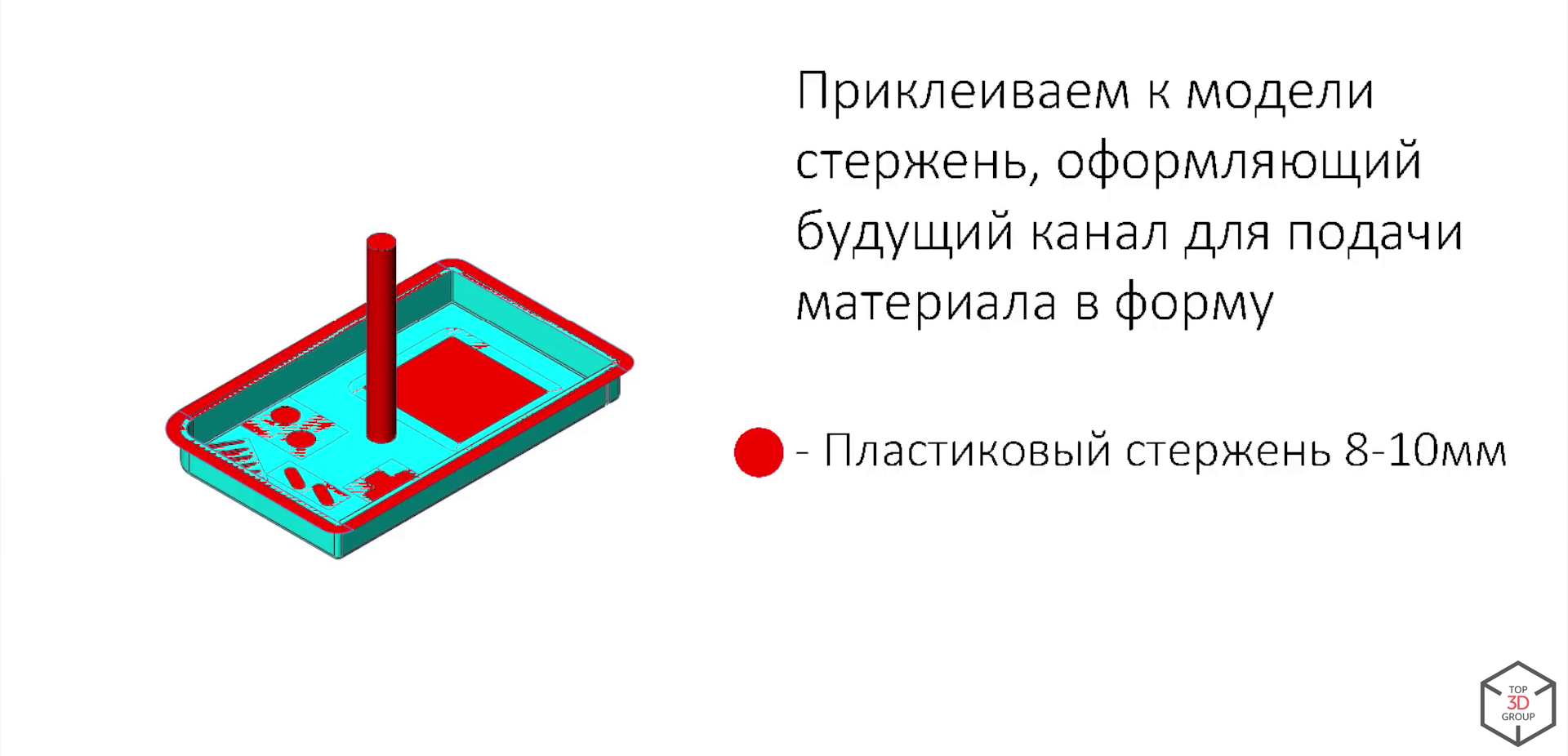

3.ゲーティングシステム:

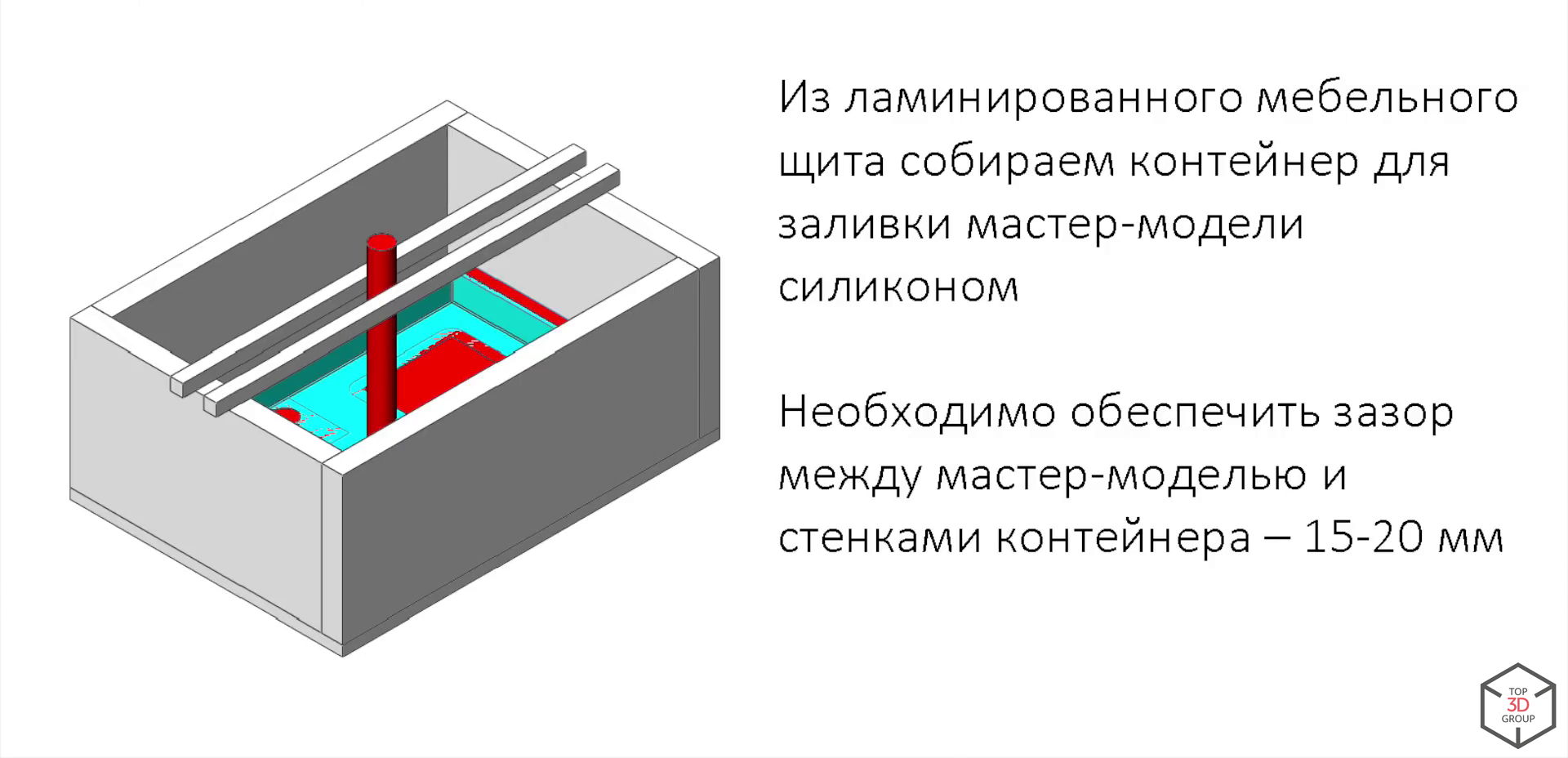

4.コンテナの組み立て:

5.マスターモデルへのシリコンの充填

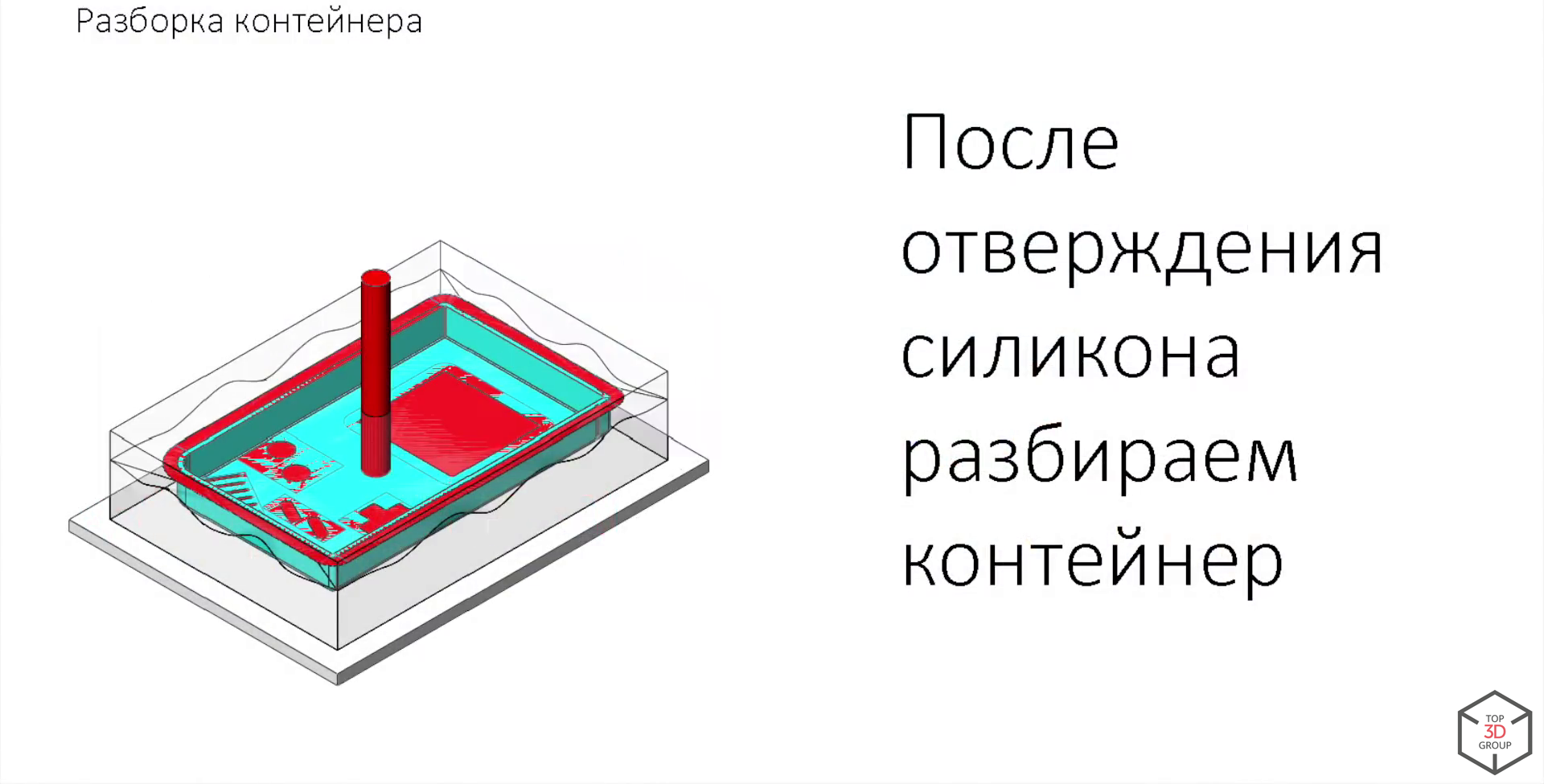

6.コンテナの解体

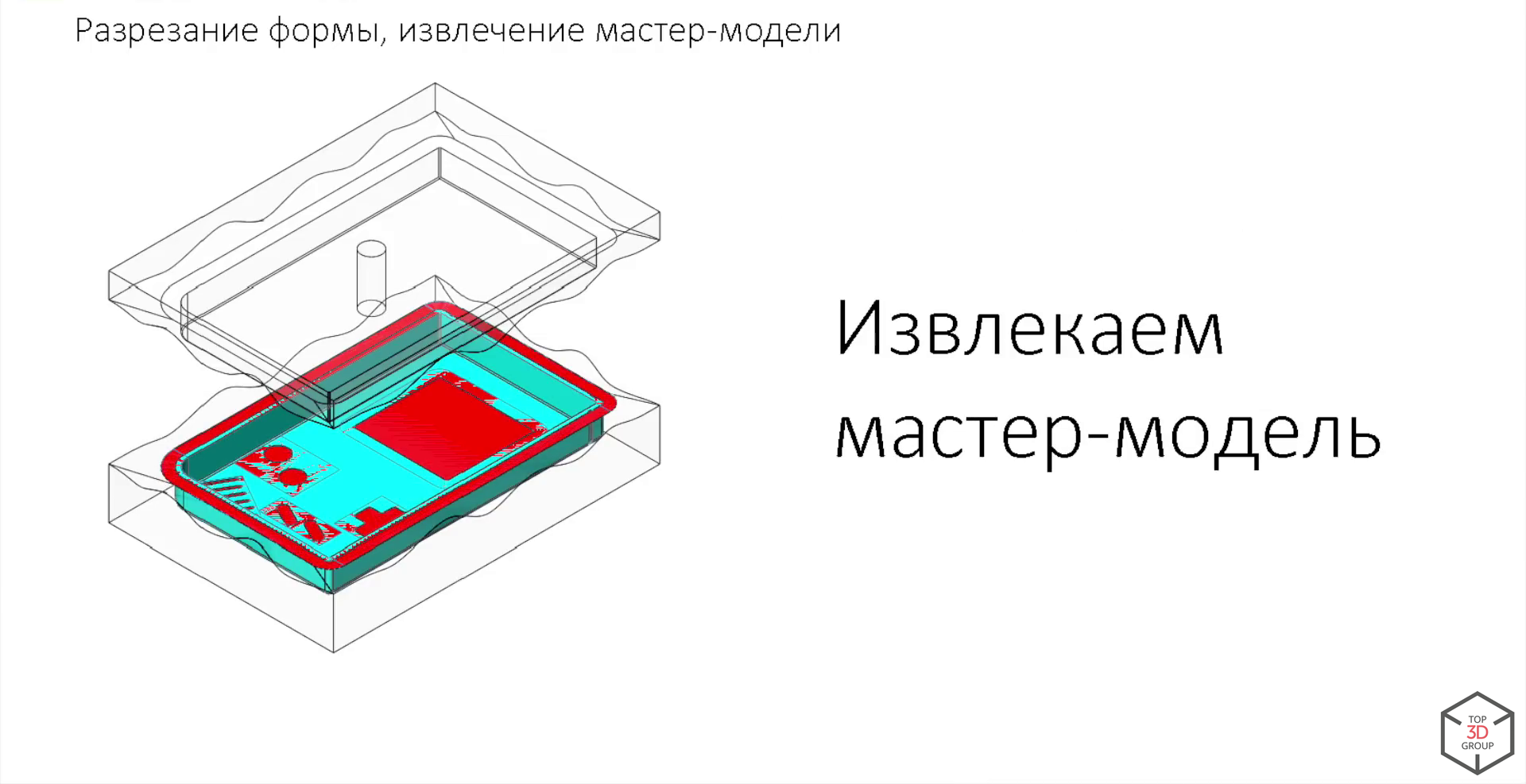

7.フォームの切断、マスターモデルの抽出

排気を使用してコンポーネントから水分を抽出する必要があります。そうしないと、ポリウレタンが沸騰し始める可能性があります。 実質的に収縮しないコンポーネントを使用して、製品に関する14の精度基準を取得できます。 これまでのところ、小規模または連続生産向けの真空鋳造などの高品質のプラスチック製品を提供できる3D印刷はありません。 3〜5の製品から始めて、3D印刷の代わりに真空鋳造を使用する方が経済的により有益です。

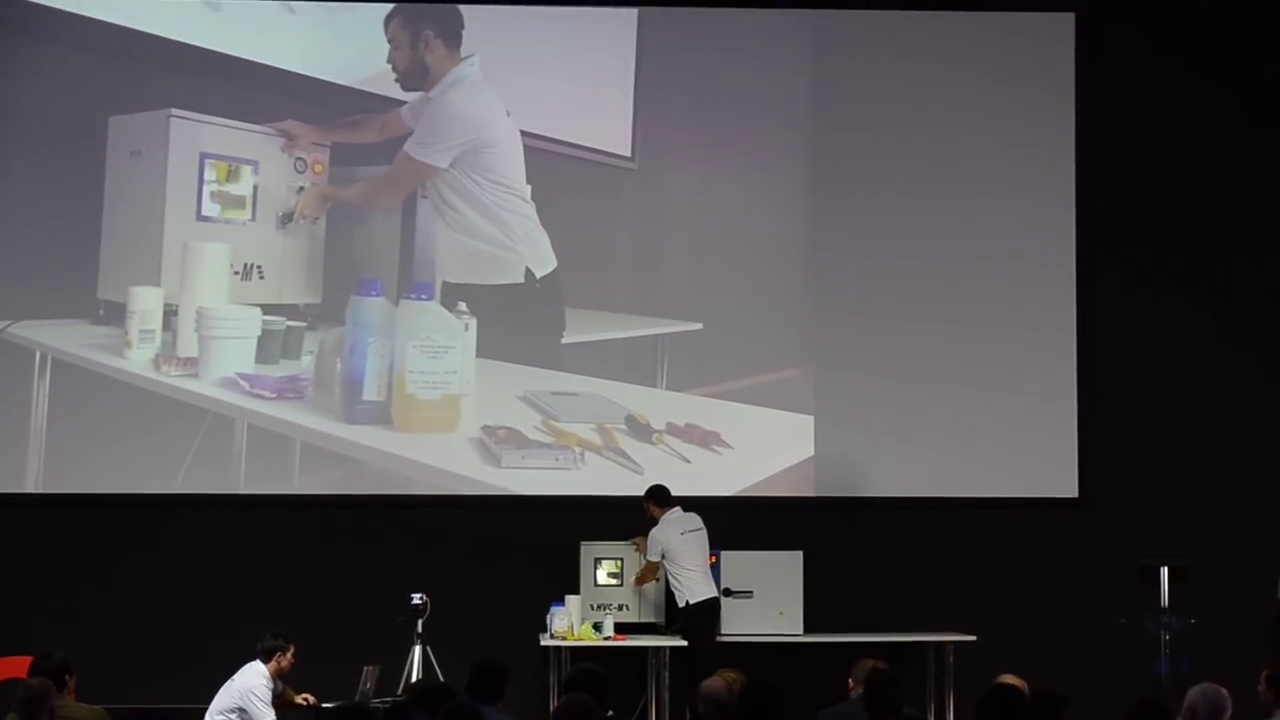

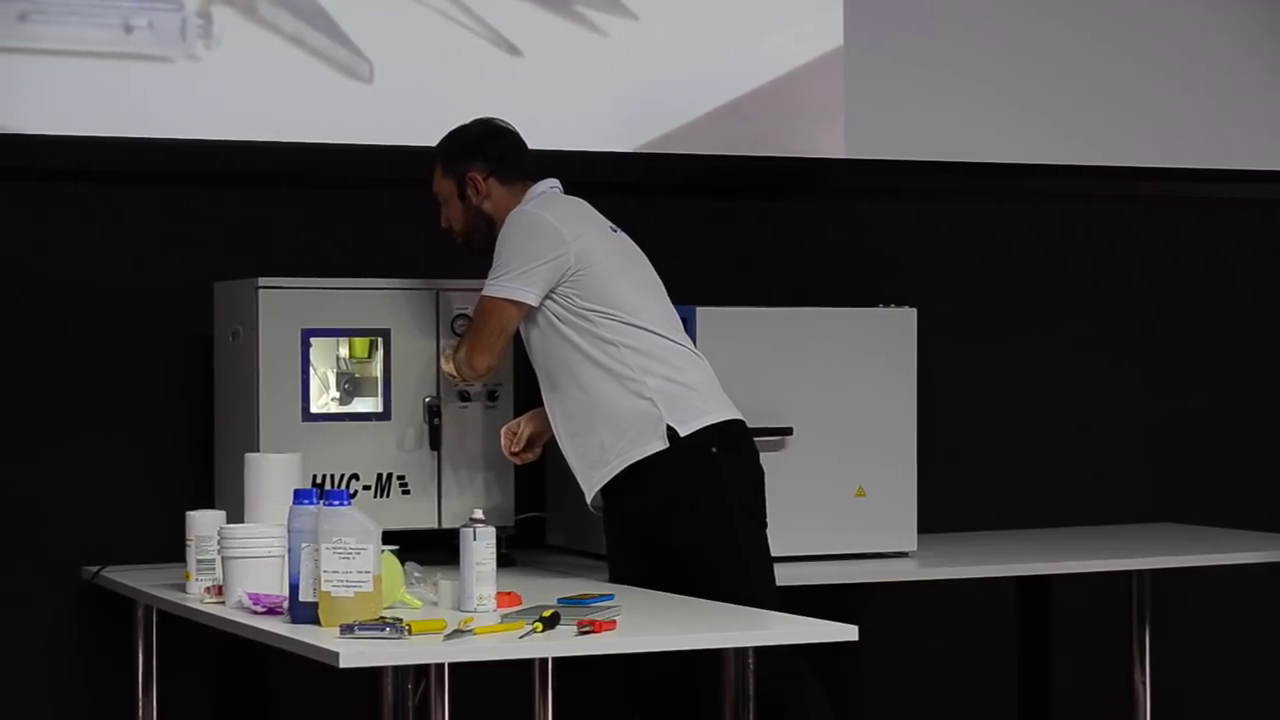

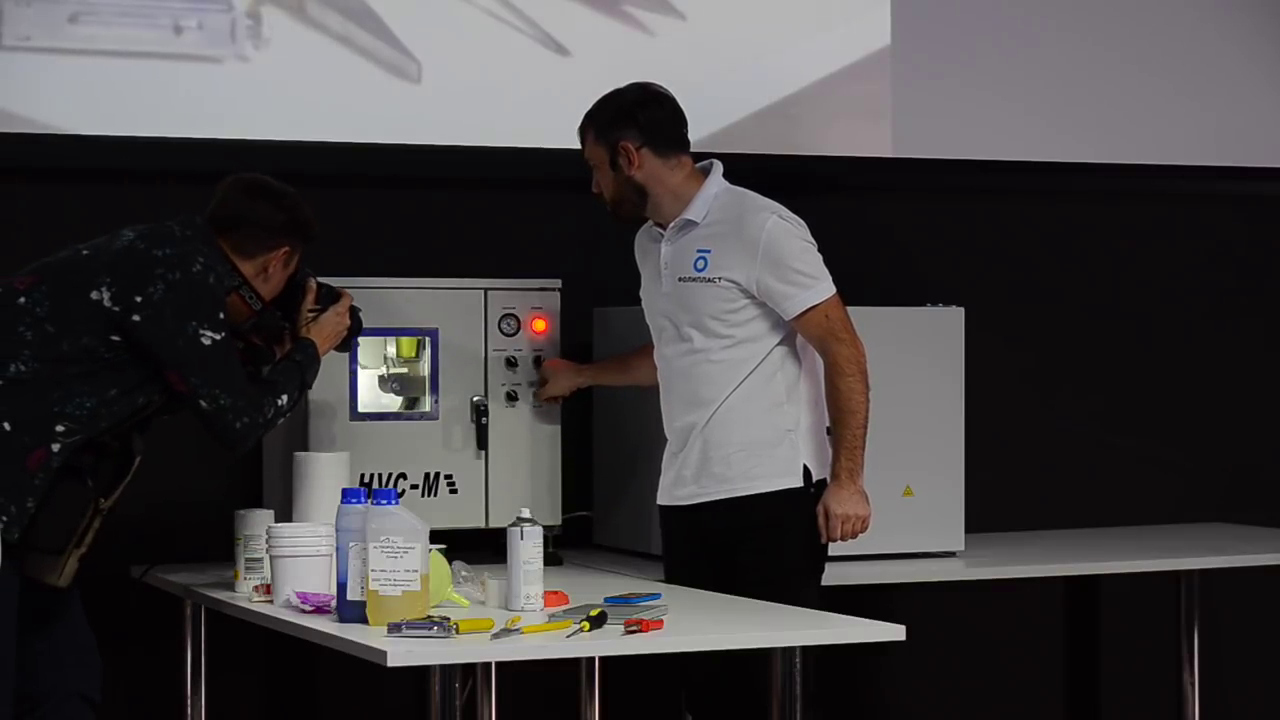

技術デモ

コンパクトマシンHVC-Mで製品の製造を実演します。

熱炉で、シリコーン型を加熱します。

離型剤(シリコーンスプレー)でシリコーン型を加工します。

製品に十分正確な穴を形成するために、金属棒をフォームに配置します。

ステープラを使用して金属のステープルで形状を組み立て、固定します。 フォームの安定性-約25サイクル。製品の寸法の幾何学的精度がそれほど重要でない場合は、サイクル数を50〜70に増やすことができます。

コネクタから余分なポリウレタンが金型から流れ出さないようにテープを貼ります。

じょうごを置きます。

必要な数のコンポーネントを準備します(注入量は120グラムです-これには、40グラムのコンポーネントAと80グラムのコンポーネントBが必要です。

カップをコンポーネントAとともにチャンバーに入れ、混合ブレードを取り付けます。

コンポーネントBを準備し、コンポーネントが入ったカップをチャンバーに入れます。

チャンバーを閉じて真空をオンにします(真空引きは約10分間続きます)。

準備プロセスが完了しました。 コンポーネントを混合し、2.5分を検出します。

混合物は金型に充填する準備ができています。 トグルスイッチを回してコンポーネントBのボウルを下に向けると、ファンネルを通るコンポーネントが金型に入ります。

真空をオフにして、空気が金型を離れ、コンポーネントがそれを満たしていく様子を観察します。

チャンバーに空気を送り込みます。

注入プロセスが完了しました。

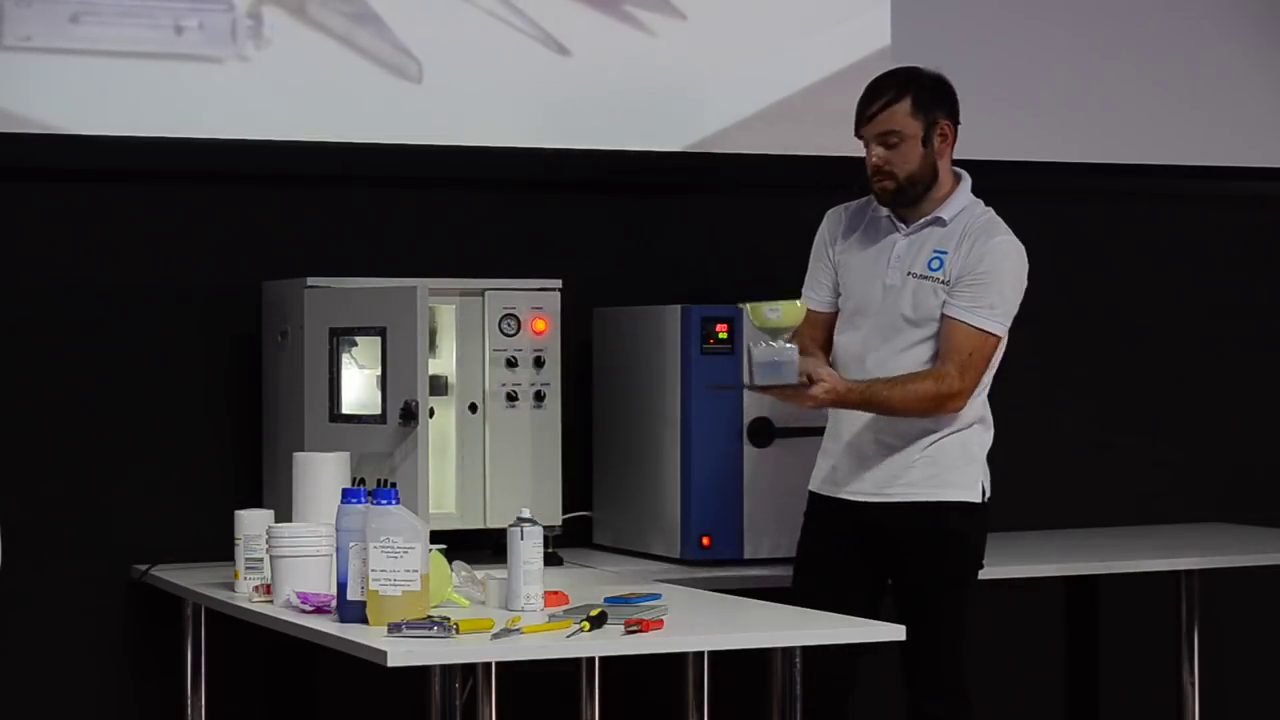

真空キャビネットを開き、次の重合のために金型を加熱キャビネットに入れます。この材料では約30分かかります。

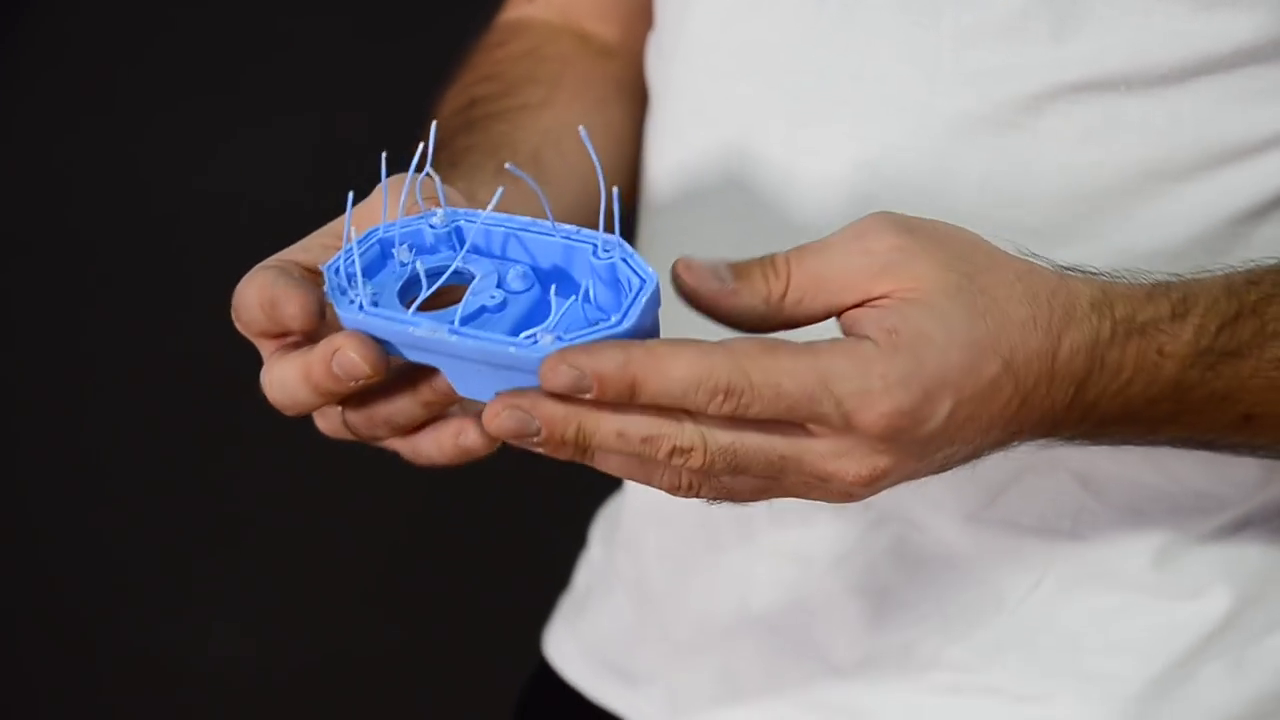

キャスティングの準備ができました。 理想的には、まだ伸縮性があるため、冷たい空気を吹き付ける必要があります。

必要な表面の質感、必要な色、必要な物理的および機械的特性を備えた機能的な完成品が得られ、フラッシュとゲートシステムの要素が取り除かれました。

従来の真空鋳造と自動真空鋳造の違い

古典的な真空鋳造スキーム

自動真空鋳造スキーム

現在、自動真空鋳造スキームが広く使用されています。 混合物の投与、供給、準備、排出、および金型への注入は、1つのノードで自動的に行われます。 このスキームにより、注湯サイクルを大幅に削減できます。つまり、自動バージョンでは4分、従来バージョンでは12分です。 プロセス全体が約1.6倍削減されます。

自動射出成形機:

完全に自動化された真空鋳造ライン。 ロシアにはそのような行はまだありませんが、注文できます:

自動真空鋳造ラインのスキーム:

プラスチックのシリコンへの真空キャスティングは、中小規模の製品バッチを生産するための最良の方法であり、3Dプリンティングプロトタイプと工場の連続生産の間の位置をしっかりと占め、高品質を維持しながら製品の合理的なコストを確保します。

Top 3D Shopでは、シリコン製の小物および小規模真空プラスチック成形品を注文できます。また、 Top 3Dショップで機器と材料を購入できます。あらゆるタスクに最適なオプションを選択します。