最初のアイデアは非常に簡単です。 むかしむかし、シフトの終わりに一人の資本家が工場にやってきました。 彼は何回シフトして詳細を作成するか尋ね、この数字をメートルの桁で床にチョークで書いた。 次のシフトが来て、番号を見つけ、彼女が決闘のために呼ばれたと決め、さらにいくつかの詳細を作りました。 他の誰かのインジケーターを消去し、自分のインジケーターを記録しました。 それが生産競争の始まりです。

最初はラインオペレーターに拍車をかけるのではなく、適切なペースで計画を完了できるかどうかを全員に知らせる必要があるため、タスクはもう少し複雑でした。 つまり、何らかの形でこのプロセスを視覚化します。 そして、特定のプロダクションの非常に興味深い機能が明らかになりました。

そのため、製品の包装ラインがあります。 これは、可動部品で満たされた特殊な機械のチェーンです。 多くの製品がこれらの機械に「付属」し、密封されたパッケージで、まるでマシンガンから発射されるかのように発射されます。 オペレーターは、梱包作業の一部を行い、通常はラインを観察する必要があります。 そのような行は1行も10行もありません。

ソリューションのアーキテクチャ

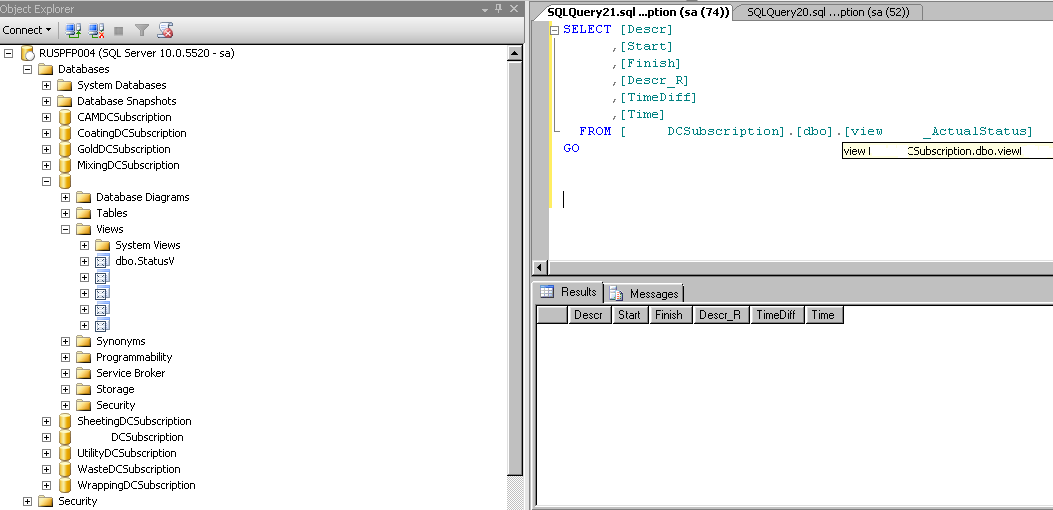

マシンは、工場にインストールされているSQLサーバーにデータを送信します。 実際、生のログが入って、必要に応じて本番環境を粉砕します。 このサーバー、つまり実際にはこのログへのアクセスが許可されました。

リアルタイムではなく、約5分の遅延で到着します。これは、マシンが1つのデータベースにポーリングされ、2番目のデータベースに既に処理されたデータ(何かを実行できる、つまり同じ世代番号)があるためですこのようなログと同期します。 ポーリングラインも瞬時ではありません。

従業員は自分の回線にログインします(SQLサーバーはどこで誰が働いているかを知っています)。そのため、まだ名前、開始終了、シフト期間があります。

以前、シフトの終わりに、技術者はレポートを作成し、何個の箱を作ったかを人々に伝えました。 これらはすべてExcelにアップロードされました。 これは、第一に遅く、第二にひどく不快でした。 さらに、リアルタイムで確認することは不可能であり、何らかの方法で処理のために労働者がさらに受け取る金額を理解することはできませんでした。

ゲーミフィケーション

一番下の行は、13行目に取り組んでいるVasyaがいかにクールかを示すことです。 そして彼の仕事は、シフトごとに通常2,000個の箱を作ることです。 毎日の需要のさまざまな製品の外国生産から、彼らは各行にゲーミフィケーションとスクリーンを備えたアイデアを採用しました。

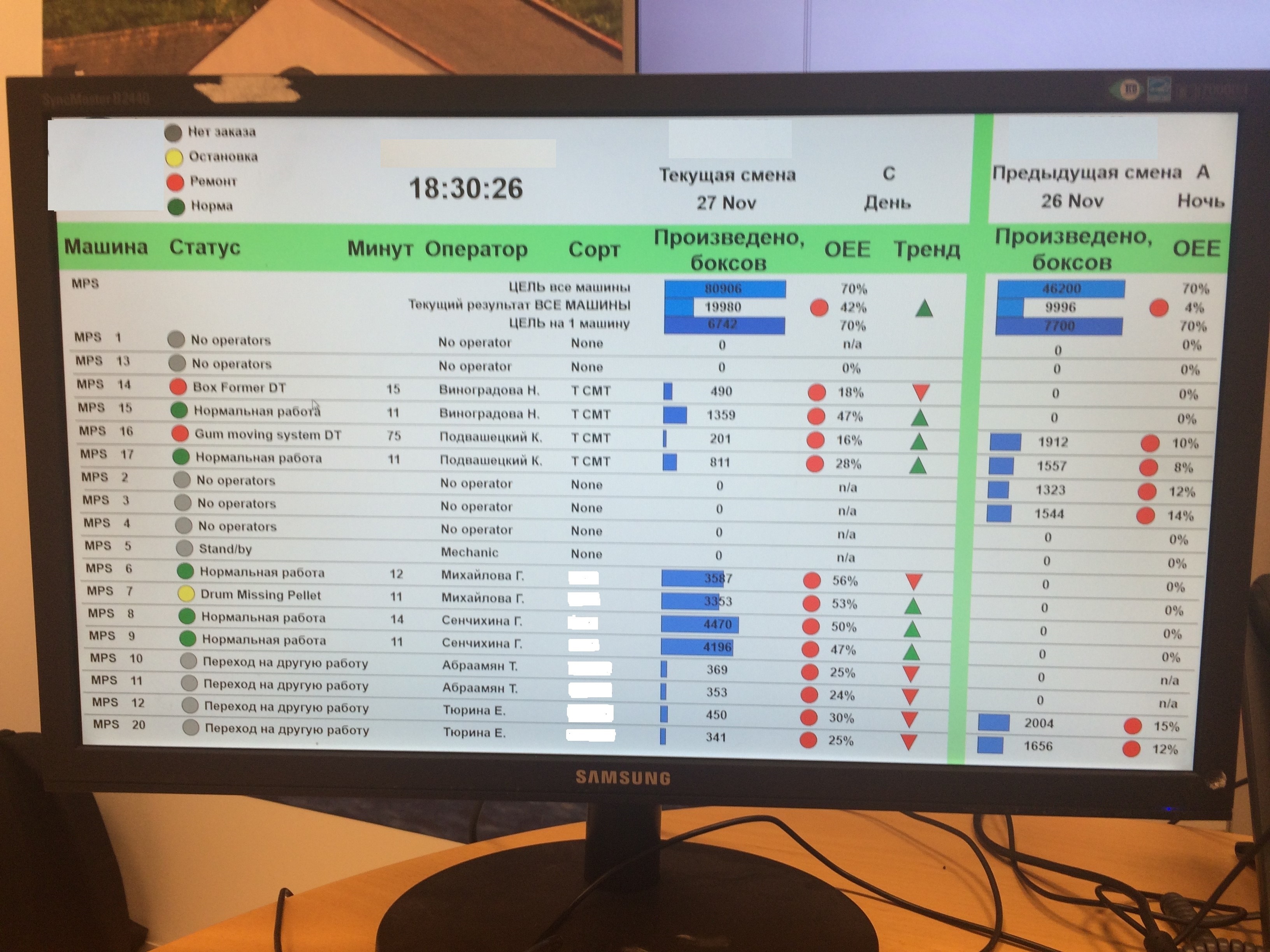

オペレーターの職場の隣に、出力が表示される画面(Vasyaはすでに1,572ボックスを作成し、2位になっています)、次の画面(Petyaは11行目に1,425ボックスを作成、3位にあります)次(6日のAnyaはすでに1,578箱を作成しており、彼女が最初です)。

2番目のタスクは、出力をカウントし、テンポ予測を作成することです。 たとえば、13行目のVasyaは、シフト終了時のボックス数の予測を常に確認しています。 それは次のようなものです:

私が置く-アーニャ。 彼女は1,578箱を作りました、予測は2,215箱です。

II位-ヴァシャ。 彼は1,572箱を作りました、予測は2,223箱です。

III位-ペティア。 彼は1,425箱を製造し、予測は1,998箱です。 ペティア、遅くならないで!

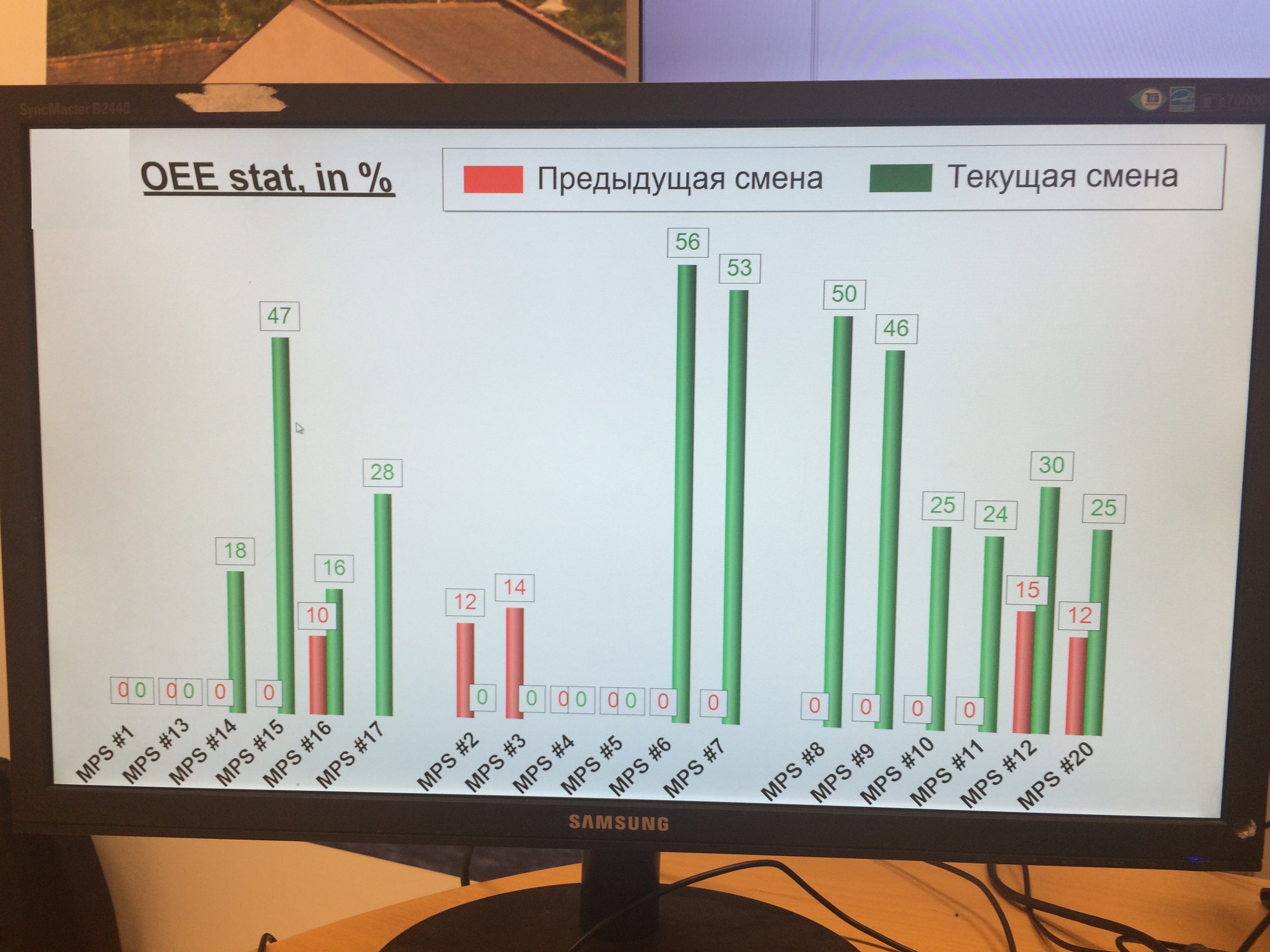

また、オペレーターが自分自身と競うことができるように(まあ、または単に作業の速度を比較するため)、最後のシフトの指示を表示し始めました。

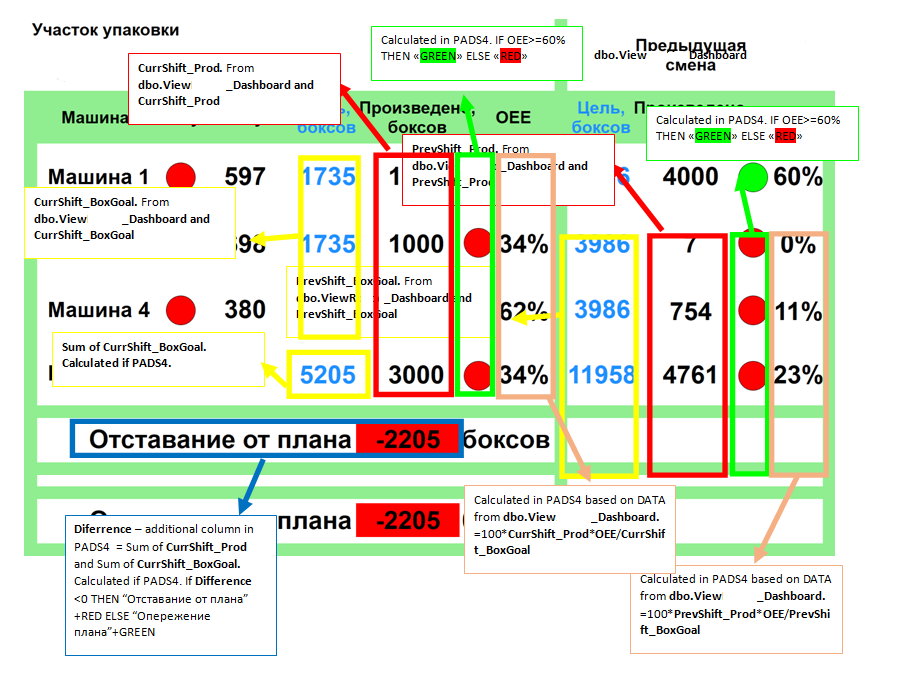

生産指標

機器の状態を制御できる内部システムがありましたが、実際には、顧客は何が起こっているのかという運用上の状況を把握していませんでした。 視覚化が必要でした。 解決策が見つかりましたが、別の興味深いことがありました。 機器の可用性、品質、パフォーマンスを監視する必要がありました。

アクセシビリティとは、回線が機能しているときであり、オペレーターはアーニャと条件付きで冷静に競争できます。 生産性はハードウェアでも同じですが、オペレーターでは異なります。 理論上、品質は同じレベルである必要があります。つまり、拒否率は、オペレーターのスキルとラインの技術的条件に依存します(そして、それらもほぼ同じです)。

生産時の機器の故障に加えて、たとえば、分析システムが読み取らない「事前破壊」状態があります。 つまり、ラインの動作とさまざまな動作の速度を観察すると、5〜10分後に何かが失敗する可能性があると言えます。 たとえば、製品のパッケージングプロセスに違反しています。初歩的なもので、製造日は「印刷」されています。 まあなど。 深刻なダウンタイムを回避できるため、深刻な故障の前に機器を事前に修理する方が経済的に合理的であると言っても、アメリカを発見することはできません。

私たちがしたこととそれがもたらしたもの

各生産ラインにスクリーンを設置し、デジタルサーフェスをデジタルサイネージ企業システム(集中コンテンツ管理)に接続し、データを集約し、各スクリーンのレポートに研削して、変更に関する最も重要なことをオペレーターに示すことができるアプリケーションを実装しました。 すべてのインターフェースをセットアップし、システムを統合し、文書化し、生産スペシャリストのサポートに転送しました。

生産のゲーミフィケーションは、HRサービスに非常に良い結果をもたらしました。 スタッフはプロセスにもっと関与し、やる気が出ました。 唯一のポイントは、危険な産業ではゲーミフィケーションを非常に慎重に行わなければならないということです。

合計:

- オペレーターがステップインし、梱包を開始します。

- 画面を見ながら、彼は適切なペースでシフトの終わりまでに計画を完了します。

- ボーナスが必要な場合-隣人と競います。

- シフト終了時の予測はいつでも利用できます。 明らかな理由もなく突然低下し始めた場合は、潜在的な問題がないかどうかを確認する必要があります。

これはビッグデートやスモールデータマイニングではありません。 これは、生産の減速-加速に基づいたシンプルなトレンドです。 また、オペレーターとシフト監督者は何が起こっているのかを理解できます。 以前は、彼らは事実の後、または技術者の分析に基づいて全体像を見ました。

システムはさまざまなトリガーに応答し、アラートを表示できます。 実装の前に、いくつかの生産設備のセットアップを遅らせ、パラメータを変更し、軽微な誤動作を排除したり、他の方法で生産を再構成したりできました。 これで、応答時間が5分に短縮されました。 オペレーターと上司はすぐに情報を確認し、状況に非常に迅速に影響を与えることができます。

結果は何ですか? 機器の誤動作や予定外のシャットダウンなどの要因の生産への影響が30%削減されました。

参照資料

- 生産ビジョンの設定の歴史はどこかにある

- 保護された生産のためのWi-Fi

- 私のメール:asavostikov@croc.ru