どう?

マネージャーとして、私はリーン・マニュファクチャリングに興味を持ち、「リーン・シンキング」という本を読んだ後、工場生産の分野からIT業界にビジョンを移すことにしました。

この記事では、スタジオで行う無駄のない有用なこと、および他の企業に拡張できることについて説明します。

統計分析

IT業界の多くの企業と同様、私たちはプロジェクトの作業を工数で測定し、これからプロジェクトの開発コストを算出します。 特定のタスクに費やされた時間を追跡するCRMシステムがあります。 ある時点で、次の方法で費やした時間の統計を追跡することにしました。

- 評価内のタスクに費やした時間

- 評価を超えたタスクに費やした時間

- 会社の内部タスク

次に、無駄のない製造をオンにしましょう

理論が進むにつれて、生産のすべてのプロセスを3つのタイプに分ける必要があります。

- 顧客価値の向上

- 価値を高めるのではなく、生産に必要です(第1種のmuda )

- そして、直接的な損失である製品の価値を増加させないプロセス(第二種のムダ )

最初の項目は絶えず改善する必要があり、2番目の項目は規制され、特定のレベルに維持され、3番目の項目は社内で完全に根絶する必要があります。

そして、2つのパラグラフと成功をマージする必要があるように思えますが、すべてがそれほど単純ではありません。 何度か繰り返した後、グループの数を増やしました。 以下に、タスクを分割するグループの一部を示します。

- プロジェクト評価内のクロック

- プロジェクトの推定外の時間

- 保証作業

- 個別に割り当てられたルート(技術サポート、インターネットマーケティングなど)の時間

- 会社の内部タスク

- 自己啓発+プレーナー+スタンドアップ+回顧

- プロジェクト評価(潜在的な顧客向け)

この種類のパラメーターから既に、より信頼できる統計を収集することができました。 彼女によると、保証は賢明な第2種であることが明らかになりました。 そして、プロセスをゼロに減らすように構成する必要があります。 多数のプロジェクト評価が下にある場合、このプロセスはあまり規制されないため、あまり成長しません(第1種のmuda )。 結果として、プロジェクト評価内の時間だけが価値をもたらします。 それらのシェアを最大化する必要があり、このパラメータの上限がどこにあるかを理解するためのある時点で。

今日は無駄のないことだけを話しますが、一般にビジネスのためにそのような統計を収集することの利点を過大評価することは困難です。 各企業の場合、パラメーターのセットは異なる場合がありますが、3つの主要なタイプに分けることで、利益を上げるために何をすべきかを理解するのに役立ちます。

機械を動かす

当社では、フロントエンド開発者とバックエンド開発者は同じオフィスにいますが、残りの従業員はそれぞれ別々にいます。 当然のことながら、時間の経過とともに、ある段階から別の段階に作業を移す方が適切な形式で、両者の間で十分な相互理解が生じました。 この理解は十分に深く、このためのリーダーシップは何もしませんでした。 これから、次のように結論付けます。

「生産に関連するすべての従業員を製品作成フローの方向に着席させると、ステージのジャンクションでのリンクが大幅に強化されます。」

また、開発の隣接する段階の従業員が近くに座っていない場合、それらの間の高いレベルの理解を達成することは困難です。

会社をリーンマニュファクチャリングに変えるすべての話で、日本人の先生が最初にしたことは、機械を動かし 、正しい順序に並べ替えることでした。 さらに、技術の変化に伴うこのような再配置は、恒久的な性格を帯びました。 ITでは、このプロセスの類似点を見つけることができます。 継続的なストリームを作成する機会がなくても、「外国人」部門の従業員が一時的(1〜2か月)にいることも有用です。 もちろん、近所ははるかに高い結果をもたらしますが。

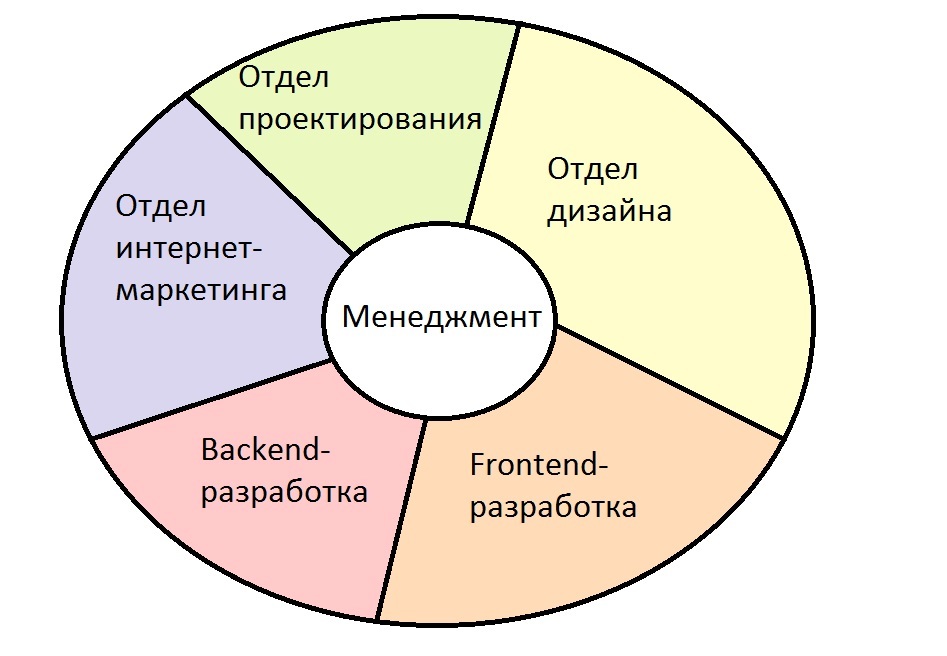

当社の特定の状況では、デザイナーはデザイナー、デザイナー-フロントエンド、フロントエンド-バックエンドを十分に理解する必要があります。 プロセスの最初と最後にインターネットマーケティング担当者が追加されるため、サークルを閉じることができます。

Breakを破る

マネージャーから「この従業員は自分の仕事をうまくやっています」という言葉を聞いたことがありますか? リーン製造業は、このフレーズから「シンプル」という言葉を削除しようとしています。 リーン製造の理想的な従業員は、仕事をうまくこなすだけでなく、彼の活動が最終製品の価値にどのように影響するかを理解しています。 これは非常に重要な強調事項です。会社の目には、従業員はそれが利益にどのように影響するかを理解しているからです。 ここで少し明確にする必要があります。従業員のレビューを拡大する方法を見てみましょう。

ステップ1

リーン生産への移行を決定したら、すべての従業員の「around」を打破する必要があります。 まず、従業員が彼の上司が彼に何を要求しているか、つまり部長と午後(それもそうです)をよりよく理解し始める状況に到達する必要があります。 結果として、彼らは作業上の問題について優れた理解を持つべきです。

ステップ2

開発の隣接する段階を理解する。 ここでは、工作機械の動きが非常に役立つ近所について話しています。

ステップ3

開発のすべての段階の理解。 従業員は、適用されないすべての段階(設計、プロトタイピングなど)で価値がどのように生み出されるかについて明確な考えを持っている必要があります。 このステップの大きさは、開発ステップの数に依存します。

ステップ4

最終段階は、エンドクライアント/ユーザーが必要とするものを理解することです。 理想的には、これは作業の結果と製品を改善するためのアイデアの生成の包括的な理解であり、それによって販売チームは競合他社と比較して優位性を獲得できます。

従業員がバリューストリームのすべての段階を理解している場合、企業にとってのメリットを評価することは困難です。 彼は、どんなタスクでも見て、エンドユーザーが結果に可能な限り満足するようにする方法を理解します。

結果は何ですか

この記事では、私が働いているスタジオのプロセスで、無駄のない製造について知っていることをシミュレートして、すべてのアイデアを作成しました。 イノベーションを導入し、リーン製造の道を歩み始めた後、いくつかの興味深い改善を受け取りました。 より管理された開発プロセスであり、合理化された多目的な従業員トレーニングです。 さらに、従業員のトレーニングは100%必要なものです。

当然、これはあなたの会社の無駄のない生産のフレームワークでできることのすべてではありません。 そして、あなたが記事を補完できる考えを持っているなら、コメントを書いてください。 私の側では、より多くの観察結果を収集し、あなたと共有しようとします。