実際、マイクロコントローラ用のソフトウェアの開発と使用済みのハードウェアブロックに関する話はすでに完了しており、5件もの記事が出ています。 しかし、私はすべての物語が大好きなので、ケースに開発されたシステムを封入しようとしたときに、すべてがどのように破壊されたかについて説明します。 二回。

前の記事:

- [パート1]使用されるソフトウェアおよびハードウェアソリューションの概要。

- [パート2] FT800グラフィックスコントローラー入門。 周辺機器に既製のmbedライブラリを使用します。

- [パート3] HYT-271センサーの接続。 周辺機器用の独自のライブラリをmbedで作成して公開します。

- [パート4]アプリケーション開発:プログラム構造、タッチスクリーンでの作業。

- [パート5]アプリケーション開発:画像の表示、ロシア化の問題。

まあ、すべてが完全に台無しになっているわけではありませんが、起こった間違いはかなりおかしいです。

1.すべてがどのように考案されたか

電子部品を開発するのではなく、電子部品を供給しています。 このデバイスは、2つのハードウェアユニット-Riverdiの美しい静電容量TFTディスプレイとIST-AGのHYTシリーズの相対湿度センサーの動作を実証するためだけに考案および実装されました。

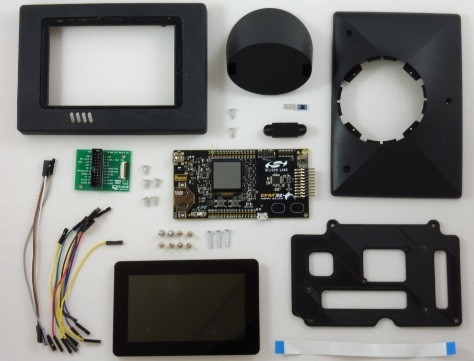

つまり、計画はシリーズで類似のものをリリースすることも、2番目のそのようなデバイスを作成することもありませんでした。 したがって、また、デバイスを簡単に部品に分解する必要があるため、ケースに特別に作られたコンパクトなプリント回路基板を同封せず、メーカーからのいくつかのデバッグを使用します-未使用のハードウェアブロック、ブレッドボードワイヤからの接続、およびその他のさ。

CEAのエンクロージャーの供給と改良に携わっている同僚と相談した後、標準のOKWエンクロージャーから背中と脚を取り、自分で前面壁を印刷することにしました。 それに加えて、「内部」部品は3Dプリンターで印刷されました。HY-271センサーをインストールするための小さなカメラと、ケース内にボードを取り付けるための部品です。

印刷用のモデルを作成するとき、SolidWorksおよびPolygonプログラムが使用されました。 プリンターは、現在最も人気のある技術であるFuse Deposition Modeling(FDM)を使用しています。

印刷は私のプロフィールではないので、一般的な言葉のみを使用します。

レイヤー技術の本質はその名前に反映されています。 パーツの3次元モデルを作成し、このモデルをプリンターにロードすると、レイヤーごとのホットプラスチックの適用が開始され、次のレイヤーを適用した直後に硬化します。 他の3D印刷技術とは異なり、FDMでは可動要素は押出機であり、プラスチックが溶融してモデル上に押し出されるノズルです。

この印刷技術の欠点は、収縮と低い印刷解像度です。 収縮は最終製品のサイズに影響を与え(そして影響を与え)、印刷解像度が低いと肉眼で認識できる層状の表面になります。 ただし、これらの欠点は、レイヤー印刷用の機器と材料の低価格によって補われる以上のものです。このため、近年、各アイロンから3D印刷について耳にしました。

レイヤード印刷は、大量生産のためのピース製品やプロトタイプの作成に最適です。 私の場合、印刷品質はケース内に収まる部品には十分でしたが、ケースのフロントカバーの表面は磨かれ、研磨され、仕上げ

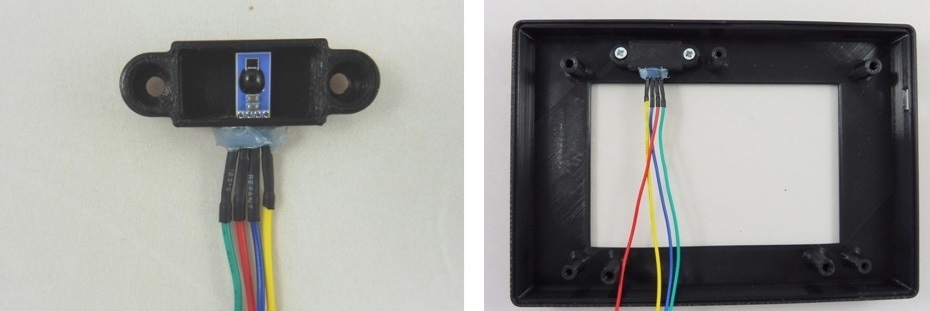

アセンブリに移りましょう。 このプロジェクトでは、相対湿度センサーのモデルであるHYT-271センサーを使用しており、金属製の保護ケースを使用していないことを思い出させてください。 センサーを前壁のない小さなチャンバーに配置し、このカメラをハウジングのフロントカバーに取り付けることにしました。ここでは、センサーを環境に接触させるためのかなり大きな開口部が設けられています。

EFM32マイクロコントローラーを搭載したデバッグボードと、ディスプレイを接続するためのアダプターボードは、プリントプレートに取り付けられています。 このプレートには、フロントハウジングカバーに取り付けるための穴もあります。

TFTディスプレイは前面カバーに取り付けられています。 RVT43ULFNWC0xディスプレイは、穴に取り付けるように設計されています-背面に接着ストリップがあり、穴の端を覆う装飾フレームが装備されています。

2.どうやってうまくいったのか

すべてがまともに見えますが、組み立てられたデバイスの精度は、分解された状態の同じデバイスの精度よりもはるかに低かったです。

エラー#1

もちろん、最初から、ケースの内部にある温度と相対湿度センサーの動作は(別個のチャンバー内にあるとしても)周囲の電子機器の影響を受けることは明らかでした。 ただし、導入されたエラーは小さいはずであり、実際には何も測定しません。 デバイスはコンポーネントの動作を単にデモンストレーションするので、ディスプレイまたはセンサーについて話している間に何かを手で回すことができます。 要するに、最初からセンサーを煩わせず、センサーを他のコンポーネントから遠ざけないようにすることが決定されました。

しかし、間違いはそれですらありません。

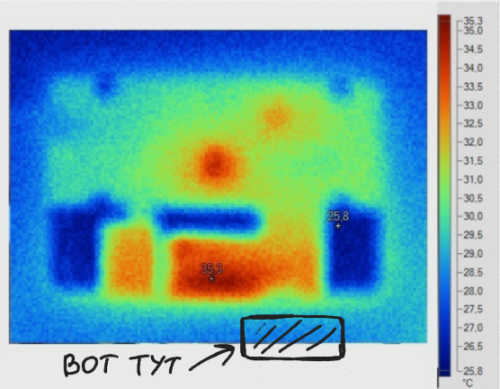

センサーが配置されているカメラは、ハウジングの前面壁に取り付けられています。 約1センチ高い正面壁には、タッチTFTディスプレイがあります。 ディスプレイの背面には、ディスプレイ制御システム-FT801グラフィックコントローラーとディスプレイマトリックス制御回路があります。

数時間の動作後、TFTモジュールは不均一に加熱され、ほとんどの熱はマトリックス制御回路から発生します。 センサー付きカメラがどこで終わったのかすでに推測しましたか?

エラー#2

デバイスを再び分解すると、温度測定の誤差はもちろん減少しました。 ただし、センサーは依然として不正です。測定の精度は、ハウジングに取り付ける前にセンサーが示した精度と一致しませんでした。

謎は簡単に解決されました。 相対湿度センサーには敏感な要素があり、その静電容量は媒体の相対湿度に比例して変化します。 敏感な要素は湿気に敏感なポリマーに基づいており、このポリマーはさまざまなガスにさらされます。 これは、すべての静電容量式湿度センサーの問題です。 HYTシリーズセンサーに対する一部のガスの影響は加熱(約140°Cで2〜3分間)によって処理され、他のガスの影響は不可逆的です。

いずれにせよ、私の間違いは、印刷直後にセンサーがハウジングに取り付けられたことです。 それはばかげていた-最終的には、ケースはまだプラスチックの臭いがしました! その結果、ポリマーはプラスチック蒸気で「吸い込まれ」、その出力特性は安全に移動しました。

ここに物語があります。 エラーは考慮されて修正されますが、これについて読んだり書いたりするのは面白くありません。

»デバイスの操作を示すビデオは、 youtubeで見ることができます。

»マイクロコントローラーのソースコードはdeveloper.mbed.comで入手できます。

»ソフトウェア開発プロセス全体を説明する記事へのリンクは、この記事の冒頭に記載されています。

おわりに

結論として、私は伝統的に読者の注意に感謝し、Habréについて書いている製品の使用に関する質問は、私のプロフィールで指定されたメールアドレスにも送信できることを思い出させます。

PSはい、CEAのケースにも取り組んでいます。