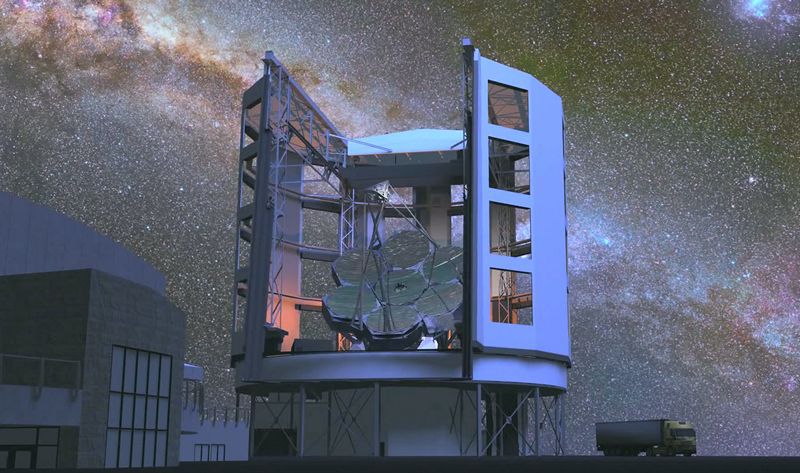

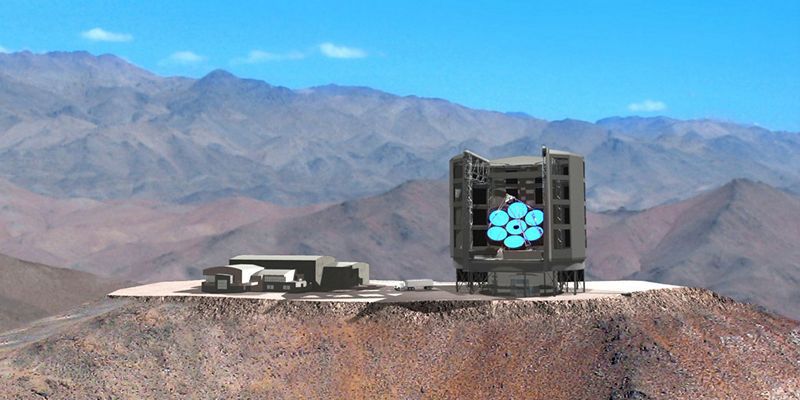

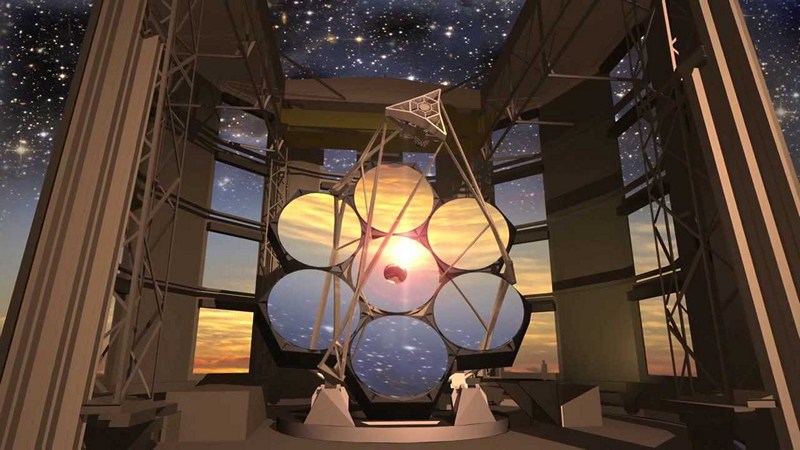

チリのアタカマ砂漠は天文学者の天国です。 独特な空気の清浄度、年間を通じて良好な大気条件、非常に低いレベルの光汚染により、この住みにくい地域は巨大な望遠鏡を構築するのに理想的な場所となっています。 たとえば、 建設現場がすでに準備されているE-ELT望遠鏡 。 ただし、この種の大規模プロジェクトはこれだけではありません。 2005年以降、別の印象的な天文観測装置である巨大マゼラン望遠鏡 (GMT)を作成する作業が進行中です。 そのため、2020年に建設を検討します。

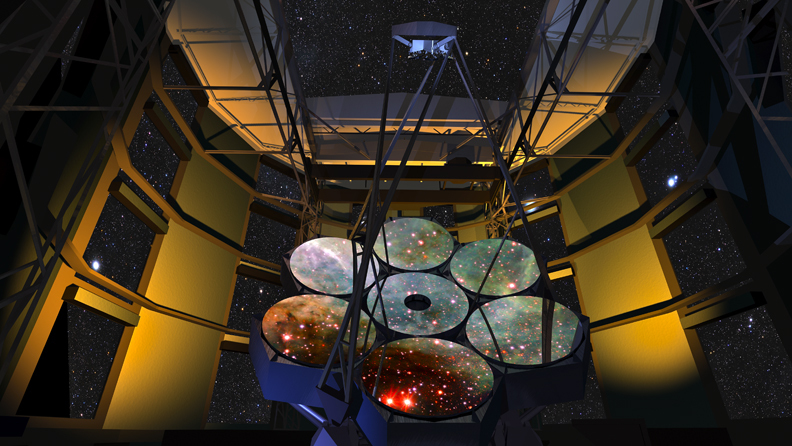

その光学システムは、7つの巨大な丸い鏡の反射面に基づいています。 それぞれ直径8.4 m、重量20トンのミラーは、それ自体で、必要な精度でさえ、実際のエンジニアリングの傑作です。 そのような製品はどのように作成されますか? これについて-カットの下。

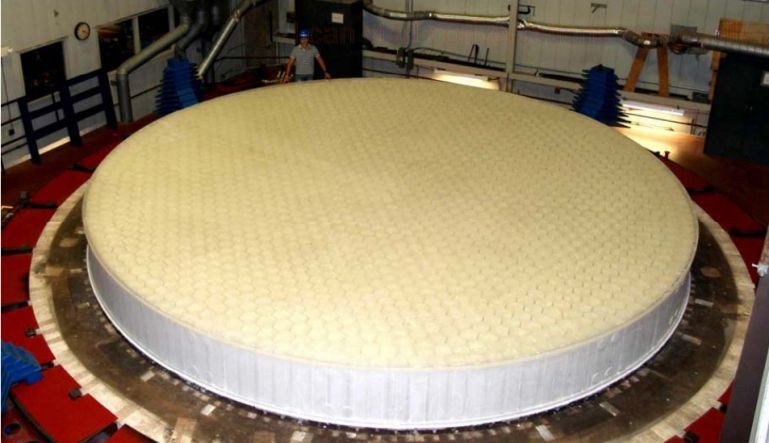

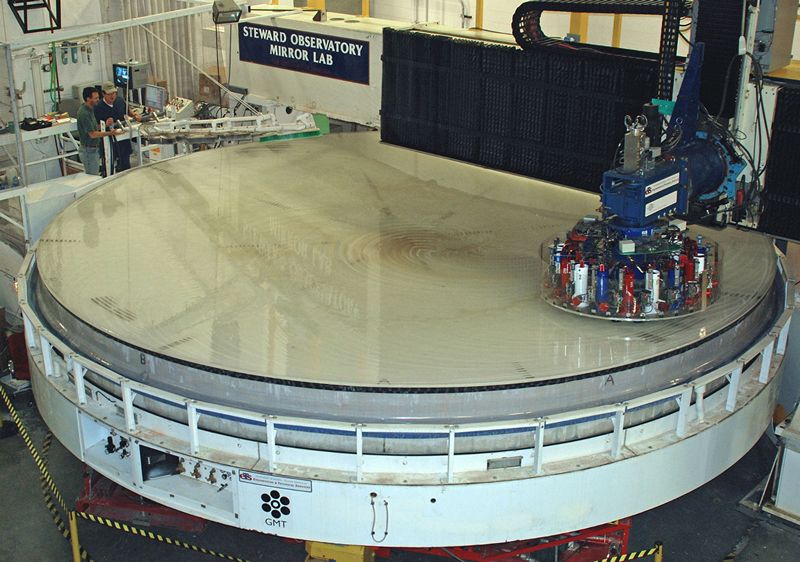

現在、2つのミラーが作成され、3つ目は鋳造されて徐々に冷却され、4つ目は今年の終わりに鋳造される予定です。 生産プロセスは、アリゾナ大学のスチュワード天文台ミラーラボミラーラボの専門家によって開発されました。

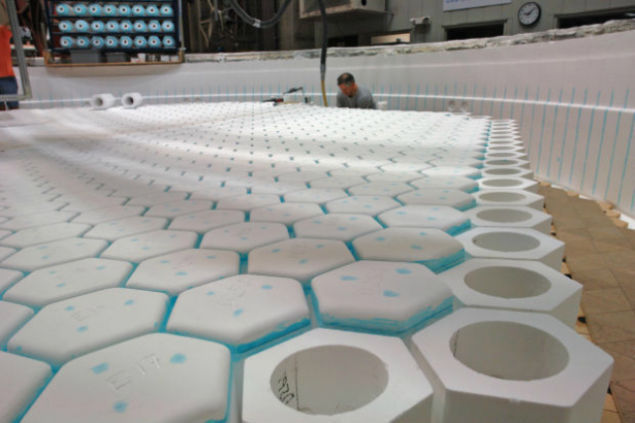

各ミラーは多数の六角形セグメントで構成されているため、同じサイズのソリッドミラーと比較して、製品の重量を5分の1に減らすことができました。 高品質のホウケイ酸ガラスブランクは日本製です。 セグメントの厚さは28 mmを超えません。これは動作条件にプラスの影響を与えます。このようなミラーは周囲温度をすばやく奪い、表面での空気振動の発生と画像の歪みを防ぎます。

ミラーセグメントの基板。

また、ミラー自体の軽量設計により、わずか7つのプライマリミラーと7つのセカンダリミラーから、直径25メートルの反射面を組み立てることができます。 これにより、望遠鏡の管理と調整が大幅に簡素化されます。 これをE-ELTプロジェクトの798セグメントと比較してください。

基板(1681個)にガラスブランクを敷設した後、将来のミラーの全領域が上から巨大なロータリーキルンで覆われます。 温度は摂氏1178度に達し、炉の回転速度は毎分5回転です。 その結果、セグメントは融解し、放物線状の表面形状を持つ単一のガラス塊を形成します。 遠心力による炉の回転により、放物面がほぼ形成されます。

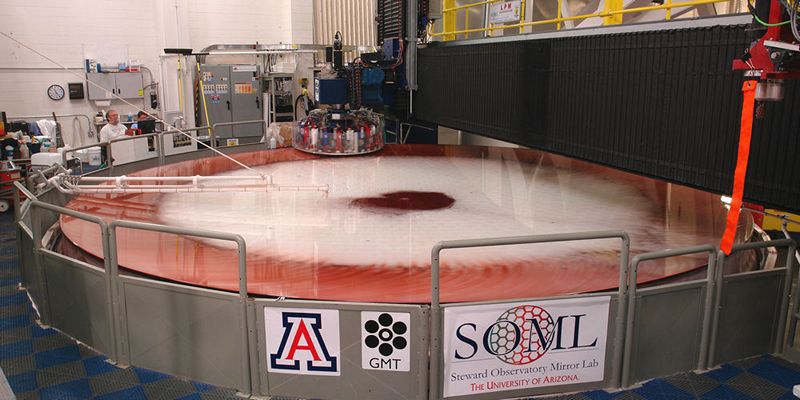

その後、同じロータリーキルンで、制御された均一な冷却の長いプロセスが始まります。 冷却が速すぎるためにクラックが発生するのを防ぐには3か月かかります。 冷却後、将来のミラーを耐熱基板から慎重に取り外し、研磨スタンドに移します。

その後、鏡を磨くというさらに長く骨の折れるプロセスを開始します。 表面の曲率が一定である球面鏡とは異なり、最高精度の巨大放物面鏡を研磨することは非常に難しい作業です。 HMTのミラーの場合、球面形状からの偏差は14 mmでした。

一般に、放物線と表面は、いわば不自然です。 ほとんどすべての利用可能かつ作成されたツールは、円や球に何らかの形で接続されているため、科学者や技術者は磨かれた鏡の上で頭を打ち砕かなければなりませんでした。

主なツールの1つは、研磨剤のバッチャーを備えた直径約1 mの回転ディスクです。 ディスクはガイドレールに沿って移動でき、ミラー自体は研磨スタンドの軸を中心に回転します。

これは、基本的な表面処理用のダイヤモンド研削工具であり、ほとんどのガラス表面の欠陥を整列させて、サドル形状にするように設計されています。 事実、回転中、液体ガラスは対称放物線の形をとり、これは最も近い近似です。 また、addle型の放物面を得るために、コンピューター制御の研削が行われ、その間に6〜8 mmのガラスが除去されます。 この段階での表面処理の精度は100ミクロンに達します。

次に、研磨が始まります。 各研磨サイクルの後、 干渉計を使用して鏡面を測定します。 ミラーの全領域をレーザービームでスキャンし、膨らみとくぼみでの反射ビームのさまざまな偏差を記録し、欠陥のマップを作成します。 干渉計の分解能は約5ナノメートルです。

コンパイルされた欠陥マップに基づいて、コンピューターは後続の研磨サイクル中にツールを制御し、特定の領域を処理する際により多くの時間を費やしたり、圧力をかけたりします。 検出された単一欠陥のスポット修正のために、ミラー表面の曲率を繰り返す十分に柔軟なソールを備えた直径10〜35cmの研磨ホイールも使用されました。

望遠鏡が実行するタスクでは、25ナノメートル以下の表面欠陥が許可されます。 そして、これを達成することは非常に困難です。 最初のミラーの研磨には、最終的に約1年かかりました。