最初に、一般的なトライボロジー、特にトライボロジー特性の測定に関するいくつかの言葉。 公式に言えば、トライボロジーは摩擦と摩耗の科学であり、その研究の対象は、機械的に接触し、互いに相対的に動く一対の物体です。 一般的に、考えてみると、摩擦はおそらく重力に次いで2番目に重要な物理現象です。 摩擦のない椅子に座ってみてください。 いいえ、あなたは最初に彼に着きます!

2つの主な有形トライボロジーパラメーターは、摩擦係数と摩耗係数です。 摩擦係数を使用すると、すべてが単純になります。これは、摩擦力と物体が互いに押し付けられる力の比率です。 私は最初に、おそらく7番目の物理学研究所で、この等級のクラスに精通しました。 スプリングダイナモメーターの助けを借りて、彼らは1つの木製ブロックを別のブロックの上に引っ張り、この非常に摩擦力を測定したことを覚えていますか? 明らかな理由で、摩耗について誰も言及していませんでした-それを測定することはいくらか問題がありました。 摩耗係数とは、摩擦中に身体から取り返しのつかないほど分離した物質の体積と摺動距離の比です。 最も単純な例は、爪でひっかかれたレンガです。 結果として生じるパン粉の体積とスクラッチの長さの比率が摩耗係数になります。

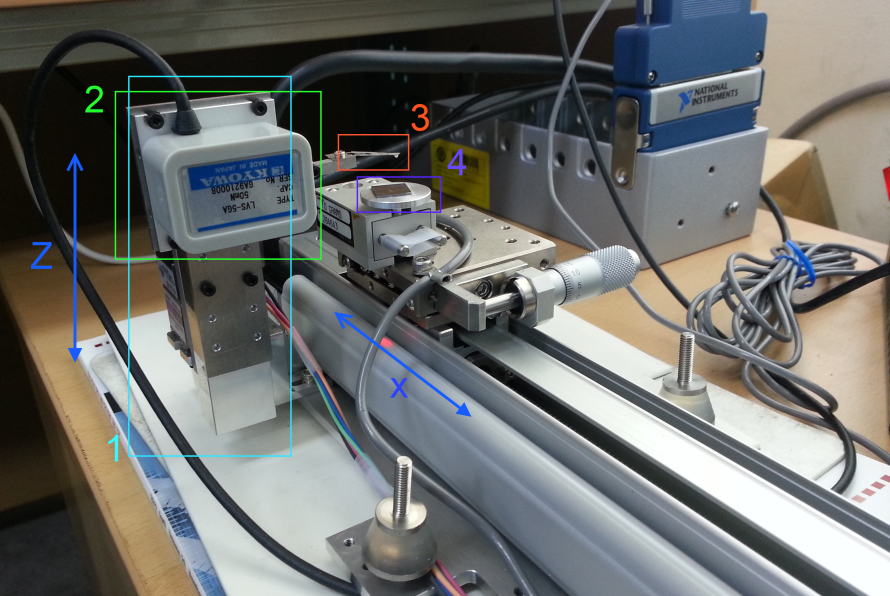

現代の実験室では、トライボロジー特性を測定する原理は実際には学校の実験室と変わりません。 摩擦を測定するための簡単なデバイスは次のようになります。

主なコンポーネントは色付きのフレームで囲まれています:1)測定ヘッドを上下に動かすために使用される垂直アクチュエーター(垂直力を制御するために必要)2)測定ヘッド(摩擦力センサー)は、端にボールがあるスプリングビームでそれに取り付けられます(3)。 テストサンプル(4)は、垂直力センサーに取り付けられたテーブルに接着されています。 これはすべて、X軸に沿ってレールに沿って前後に移動します。レールは、机の近くのベッドサイドテーブルの上にあります))))右上隅に、センサーからの信号を処理するナショナルインスツルメンツのADCモジュールがあります。 両方のアクチュエータはステッピングモーターです。 すべては、Windows用の自作ソフトウェアによって制御されます。

ビームの端にある白いボールの直径は1 mmで、酸化ジルコニウムでできています。 この場合のサンプルは、シリコンウェーハ10×10 mm 2です。 測定ヘッドを下に動かし始めると、ボールはサンプルの表面に接触し、さらに動くと、サスペンションの弾性と変形の程度に応じた力でボールを押し始めます。 通常、1 mmは10ミリニュートンに対応します。 正確な値は、下部のセンサーで測定されます。

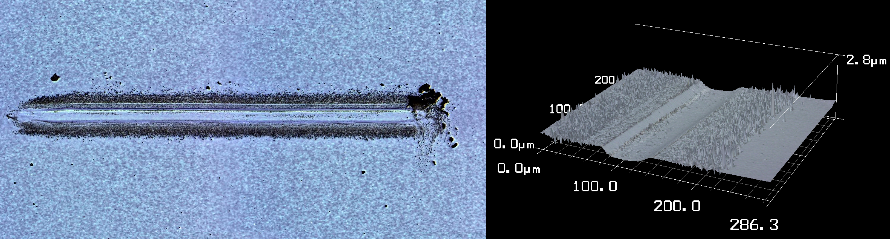

下部キャリッジの往復運動を設定して、たとえば10分間待機すると、サンプルの表面にそのような写真が表示されます(左は上面図、右は中央部の3次元画像、トラックの長さは2 mm):

「なんてこった、すべてがなくなっている!」まあ、または「私たちはそれを拭いた!」。

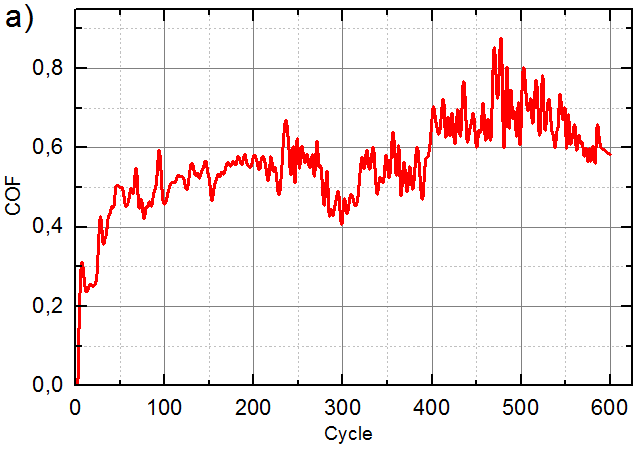

摩擦係数のサイクル数への依存性は次のようになります。

グラフェンに戻りましょう。 シリコングラフェンに何らかの形で適用すると、状況は劇的に変化します!

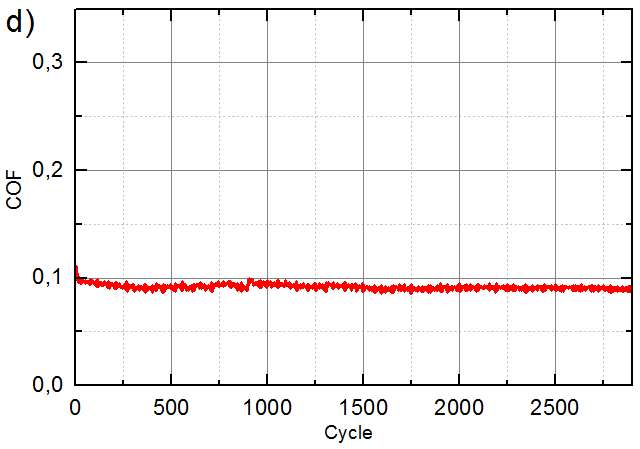

同じテストパラメーターを使用しても、サンプルの表面に摩耗の兆候は見られませんが、摩擦係数曲線は次のようになります。

つまり グラフェン層の厚さはナノメートル未満であり、ミリメートルボールで貼り付けていますが、それでも破れません。 これが耐久性です!

「やめて!」注意深い読者が言うでしょう。 彼らは実用的なアプリケーションを約束しました! シリコンフラットベアリングはどこで見ましたか? 右、どこにもありません。 しかし、幸いなことに、光はウェッジ上のシリコンに収束しませんでした。 さらに、シリコン上のグラフェンは、それが成長した銅からの転移の結果であり、これはすでにより興味深いものです。

グラフェンの製造には主に2つの方法があります。 1つ目は機械的剥離です。 広い範囲(数ミリメートル以上)のカバレッジを取得できないため、これには興味がありません。 2番目の方法は、化学蒸着(化学蒸着、CVD)です。 この方法では、銅基板を炉に入れて約1000℃の温度に加熱します。 次に、炉を純水素でパージして表面の酸化物を減らし、メタンで満たします。 高温では、メタンが分解し、銅の表面に炭素(グラフェン)膜が形成され、触媒として機能します。 グラフェン層の数は、メタンの濃度と暴露時間、通常5〜20分に依存します。 その後、基板は不活性雰囲気でゆっくりと冷却されます。 その結果、グラフェンで均一にコーティングされた銅片が得られます。 そして、彼はどのように摩擦でやっていますか? はい、素晴らしい!

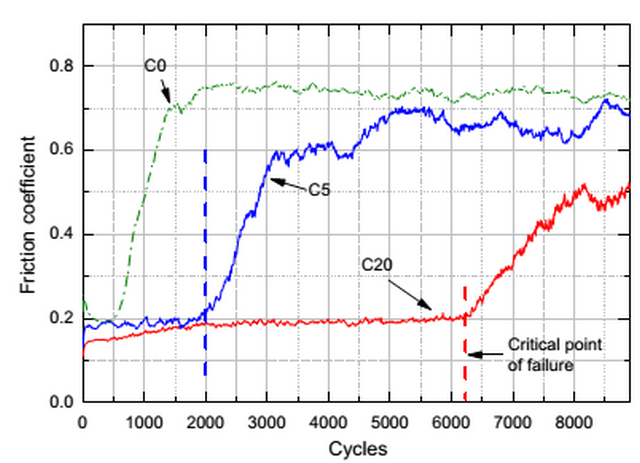

この図は、純粋な銅の摩擦係数と、異なる厚さのグラフェンでコーティングされた2つの銅片(メタン5および20分の暴露時間)を示しています。

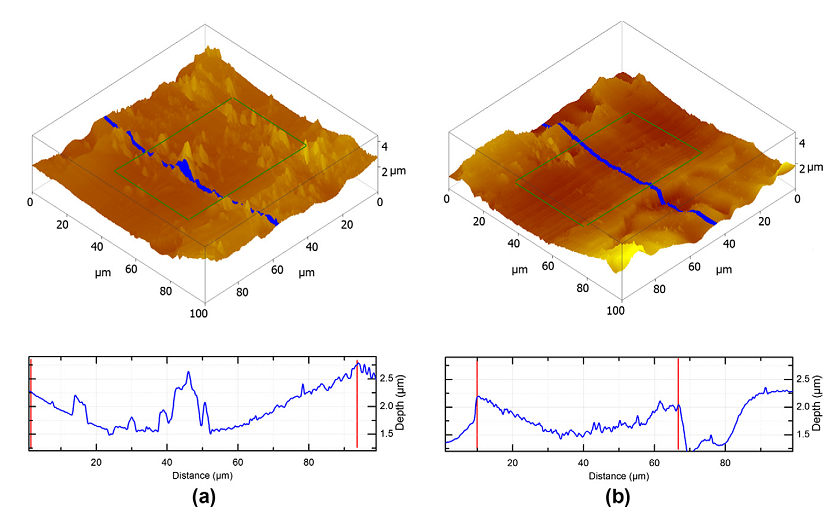

ご覧のとおり、純銅はすぐにgivesめます。 しかし、「厚い」グラフェン(5層)は寿命を10倍に延ばします! 同時に、銅の表面はまだ変形しており、「チャネル」が形成され、ボールの形状が繰り返されます(左側に純粋な銅、右側にグラフェン)。

しかし、表面の変形にもかかわらず、グラフェンはスコアリングの形成を防ぎ、摩擦係数を低レベルに保ちます。

それにもかかわらず、すべてが圧力の下で崩壊し、グラフェンも例外ではありません。 前の図では、この瞬間が「重大な障害点」として指定されています。 一定のサイクル数の後、摩擦係数は増加し始めますが、純銅よりも低いままです。 そして、これはグラフェンの剥がれや銅表面の露出によるものではありません。 いいえ、グラフェンはそのままですが、構造が変わります。 上層が破壊されてアモルファスになり、アモルファスカーボンの摩擦係数が高くなります。 ただし、グラフェンは引き続き機能し、銅の表面を酸化から保護します。

銅製のベアリングシェルを作成し、グラフェンで覆い、ベールにします。 乾燥したナノグリースの準備ができました。 ところで、グラフェンがボール自体にも適用される場合、結果は驚異的です。 しかし、次回については。

参照:

[1] MSウォン、OVペンコフ、DEキム。 乾式接触滑り下でCu基板上に堆積したグラフェンコーティングの耐久性と劣化メカニズム カーボン54、pp。 472–481、2013。

[2] OV Penkov、HJ Kim、HJ Kim、DE Kim。 グラフェンのトライボロジー:レビュー。 International Journal of Precision Engineering and Manufacturing 15、pp。 2014年1月9日。

______________________