初めから-物理学とナノテクノロジーの分野への短いエクスカーション。私が扱っているコアはマイクロおよびナノトライボロジーです。 トライボロジー自体は非常に立派な時代の科学であり、摩擦と摩耗を扱います。 この分野ではすべてが長い間知られているように思えます-彼はより多くのグリースを注ぎ、摩擦はありませんでした。 そして、ここで勉強するには、科学的な観点から、特別なことは何もありません。 しかし、超小型化の進展により、トライボロジーは三重の息を吹き込みました。 ミクロレベルでのマクロコスム(バケツのオイルを注ぐ)の方法が機能しなくなったため-すべてがeverythingれるからではなく、オイルを追加して一滴ずつドロップできますか?

問題は、可動部のサイズが小さくなると、表面の寄与が大きくなることです。 そして、マクロレベルでは重要ではないあらゆる種類の表面効果が、ミクロレベルで支配的になり始めます。 特に、表面張力。 そのため、部品が削減されると、一定の制限を超えるとグリースは使用できなくなります。 そして、乾燥した摩擦がシーンに現れます。 たとえば、シリコン上のシリコン(MEMSの最も一般的な材料)の乾燥摩擦係数は0.7に達します。 つまり このようなエンジンの出力の70%は、単にローターを回すだけです。 これにどうにか対処する必要があります。 明らかな方法は、コンポーネントに低摩擦のある種のハードコーティングを適用することです。 私たちはマイクロコンポーネントについて話しているので、コーティングの厚さは非常に小さくする必要があります-通常は数十ナノメートルについて話しますが、1〜2 nmの厚さの極薄コーティングもあります。 原則として、摩擦と摩耗を減らすために使用できるかなりの量のコーティングがあります-軟金属、有機自己配向分子、グラフェン、およびダイヤモンドのような膜。 たくさんの資料がありますが、それらにはすべて1つまたは別の欠点があり、普遍的なものはまだ思いつきません。

このリストから、おそらくダイアモンドのようなコーティング(DLC)が最もよく知られています。 さらに、それらはミクロとマクロの両方のレベルで等しくうまく適用できます。 そのため、ヒュンダイは現在DLCを使用して、自動車の最上位モデルに搭載されているエンジンのバルブの表面を覆っています。 流体軸受の座面を硬化させるために、HDDでDLCを使用する予定です。 シェービングブレードの刃先のコーティングを含む、他の何百もの実際のDLCアプリケーションを見つけることができます。 ほとんどの場合、マグネトロンスパッタリングは、よく知られ確立された方法であるDLCの適用に使用されます。 しかし、いつものように、微妙な違いがあります。 最も重要なこと-これはすべて非常に高価です。 また、高レベルの内部ストレス、湿度に対する感受性など、純粋に技術的な問題もあります。 したがって、DLCをより安く、さらに良くしようとする試みは止まりません。

私の母校の同僚と一緒に、私たちは1つを開発してきました。数年前から代替技術と言えるでしょう-イオンビームによるダイヤモンドのような膜の適用です。そこでは60原子炭素が材料として使用されず、C 60フラーレン分子が使用されます。 フラーレンはイオン化され、5 keVまで加速され、基板上で剥離します。 この場合、分子は分解し、興味深い特性を備えたアモルファス構造がデブリから形成されます。 詳細については、 この記事をご覧ください 。 この方法には利点があります。特に、私たちのフィルムは湿気を恐れません。イオンビームを使用すると、マグネトロンスパッタリングの場合はやや難しい任意の形状の物体にコーティングできます。 私たちの映画の欠点は、彼ら自身のストレスがかなり高いことです。 フィルムは、それが持っているよりも大きなボリュームを占めるために、拡大しようとしています。 これは不快な結果につながります-そのようなフィルムを薄い基板に適用すると、基板が曲がる場合があります。 基材がより厚く、フィルムと基材の接着が十分でない場合、フィルムは簡単に剥がれます。

内部応力を補償するために、DLCの固体質量を柔らかいもので希釈するというアイデアがありました。 また、フラーレンが主材料として使用されたため、追加されました。 イオンビームと平行に分子ビームが基板に向けられると、結果はフラーレン分子が固体アモルファスカーボンに囲まれた一種のナノコンポジットになることが判明しました。 予想どおり、このようなフィルムの応力レベルはかなり低かった。 一般的に言えば、ストレスは見つかりませんでした。 もちろん、膜の硬度も低下しました。イオンビームから堆積した膜の特性が50〜60 GPaであれば、ナノコンポジットは25〜30 GPaを示しました。 しかし、これはまだかなり多くあります-たとえば、単結晶シリコンの硬度は〜10 GPaです。 ほら、問題は解決しました。 ここで、硬さを測定する過程で、私が最初に話した発見が忍び寄った。

しかし、要点に移る前に、もう1つ余談があります。 フィルムの硬度の測定方法について話します。 原則として、方法は同じです-キャリブレーションされたダイヤモンドピラミッドを取り、一定の努力で表面に押し込みます。 素材が柔らかいほど、ピラミッドが深く押されます。 プリントのサイズを測定します-硬度が得られます。 これらはすべて、レールの硬度を測定する必要がある場合に簡単です。 また、厚さが100 nmのフィルムになると困難になります。 これらの目的のために、 ナノインデンテーション法、深さ感知インデントが開発されました。 一番下の行は、ピラミッド(インデンター)の負荷を徐々に増やし、同時に侵入深さを修正することです。 通常、ロードとアンロードの線形法則が使用されます。 さて、特別なピラミッドが必要です。 私たちの場合、これは先端の直径が100 nmの三面体ピラミッドです。

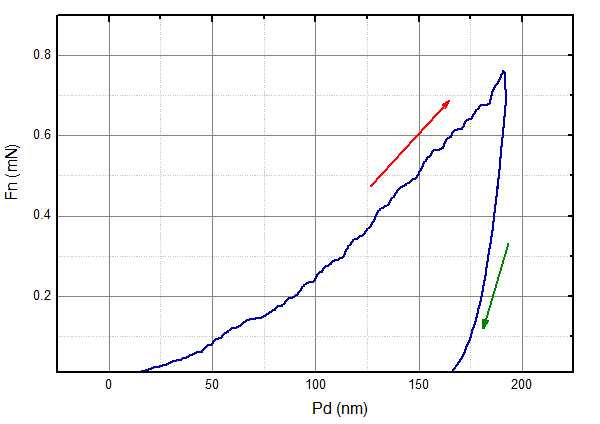

たとえば、ソフトフラーレンフィルムの「制御された穿孔」の結果、次の曲線が得られます。

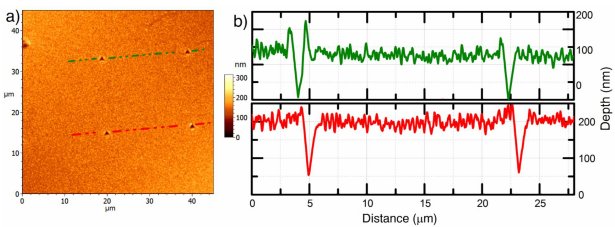

ここで、X軸は圧子の侵入深さ(ナノメートル)、Yは圧子に加えられる力です。 赤い矢印は負荷の方向を示し、緑-負荷解除を示します。 浸透の深さは硬さに依存します。 材料が柔らかいほど、同じ荷重で圧子がより深く貫通します。 この場合、弾性(ヤング率)は、荷重曲線の傾斜角から計算できます。 接触点での塑性変形の結果として、荷重曲線と荷重曲線は一致しません。 原子間力顕微鏡を使用して指紋を調べると、次の画像が得られます。

左-上面図、右-赤と緑の線に沿ったセクション。 圧子が三面角錐であることがはっきりとわかります:)。 ゴムなどの弾性材料の場合、荷重曲線は除荷曲線と一致します。この場合、当然ながら、弾性変形のみが一定の限度まで行われるため、表面には痕跡がありません。 原則として、除荷曲線が負荷曲線よりも高い場合は不可能です。

さて、かつて、そのような「不可能な」曲線が実験的に記録されました(図d):

最初は、デバイスに何らかの不具合があると判断しました。 それから私は再びチェックしました。 再現。 信じられませんでした。 それから彼は理解し始めました。 判明したように、この現象は、フラーレン分子と固体無定形炭素の混合物からなるナノコンポジットの特徴です。 テスト中のロードとアンロードの速度に応じて、曲線の形状が変わります。 すばやく押すと、ハードフィルムの典型的な写真が得られます(a)。 私たちはゆっくり押します-「ありえないもの」を手に入れます。 明らかに、低い破裂速度では、フィルムにいくらかの追加の駆動力が生じ、それが圧子を押し戻します。 しかし、どれですか?

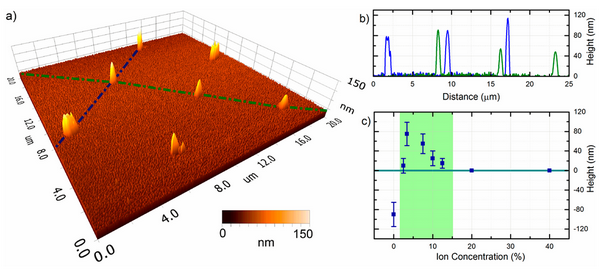

詳細な分析により、「異常な」インデントの場合、印刷の代わりに、数十ナノメートルの高さの丘(a、b)が形成されることが示されました。

詳細な分析により、「丘」の高さは製造プロセスにおけるイオンビームと分子ビームの比率に依存することが示されました。

明らかに、負荷がかかると、材料が膨張し、圧子の排除と印刷物ではなく丘の形成につながります。 それで何のため? イオンビームと分子ビームを組み合わせて使用すると、フラーレン分子の重合が起こります。 通常の状態では、それらは弱いファンデルワールス結合によって接続されています。 しかし、それらが完全に「キック」されると、2つの隣接する分子の間に非常に強い共有結合が形成されます。 これら2種類の結合は、強度に加えて長さが異なります。 共有結合はより短く、重合分子はより密に詰まっています。 穴を開けると、接触点のポリマー複合体が変形し、共有結合が破壊されます。 その結果、密に詰まった分子は互いに離れる傾向があり、体積が増加し、印刷物が満たされ、丘が形成されます。 なぜこの効果はゆっくりしたインデントでのみ観察されるのですか? 解重合された分子の表面への放出は拡散プロセスであり、急速な押し込みでは、単に十分な時間がないと考えられます。

「自己修復」表面に加えて、このようなナノコンポジットフィルムは、別の興味深い特性である動的硬度を示します。 フィルムは、衝撃荷重が発生した場合は非常に硬く、一定またはゆっくりと増加する荷重の場合は比較的柔らかく柔軟です。 なぜこれが必要なのか-空中では「ナノロボット用のナノボディアーマー」のような考えが身に着けられているが、まだ解明されていない。 アイデアはありますか?

詳細については、 この記事を参照してください 。 彼女はsci-hubにいます: http : //pubs.acs.org.sci-hub.org/doi/abs/10.1021/nl500321g

______________________