しかし、ブレークスルーはそれほど遠くないようです。 ほんの数ヶ月前、トーマスワトソンIBMリサーチセンターで、彼らはグラフェンの10センチシートを取得する方法を学びました。 今年4月3日、サイエンス誌に、サムスン工科大学と松永湾大学(韓国) の科学者による共同研究の結果が公開されました。これには、大量生産に適した理想的な構造のグラフェンの大きなシートを製造する別の方法が記載されています。

グラフェンを成長させる際の主な問題は、結晶格子の方向が異なる領域が存在し、その接合部に欠陥が形成されることです。 グラフェンの大きなシートが単一の結晶化中心から成長した場合、この問題は回避できたかもしれませんが、実行することは非常に困難です。 韓国の科学者は、結晶化が始まったすべての領域が同じ方向を向いており、欠陥なく一緒に成長するように、グラフェンを結晶化する方法を発見しました。 新しい技術の重要な要素は、特別に処理された基板です。

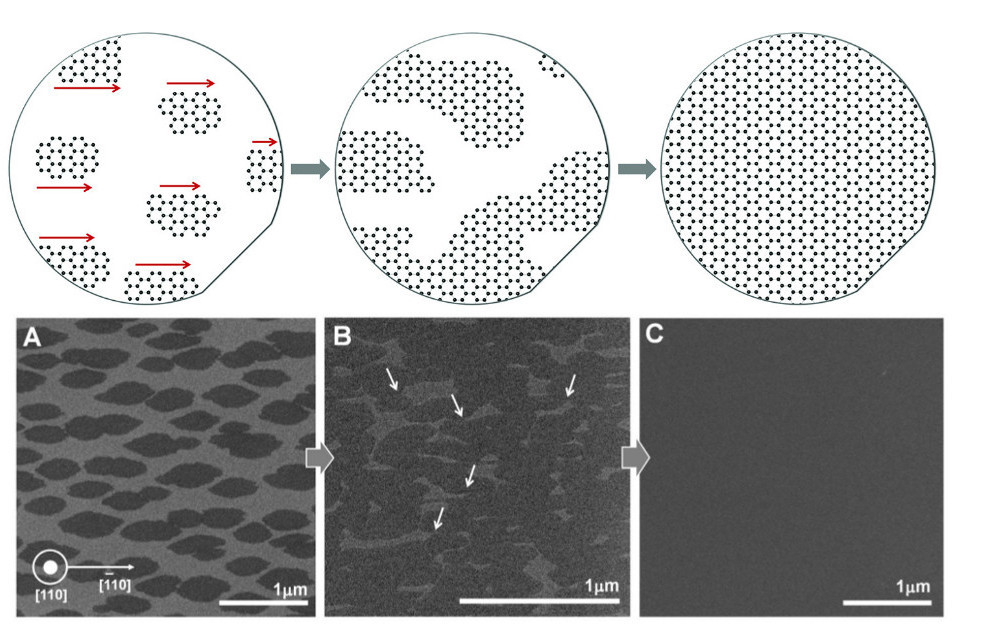

グラフェンの個別の領域が単一のシートに融合されます(上部-図、下部-顕微鏡からの画像)

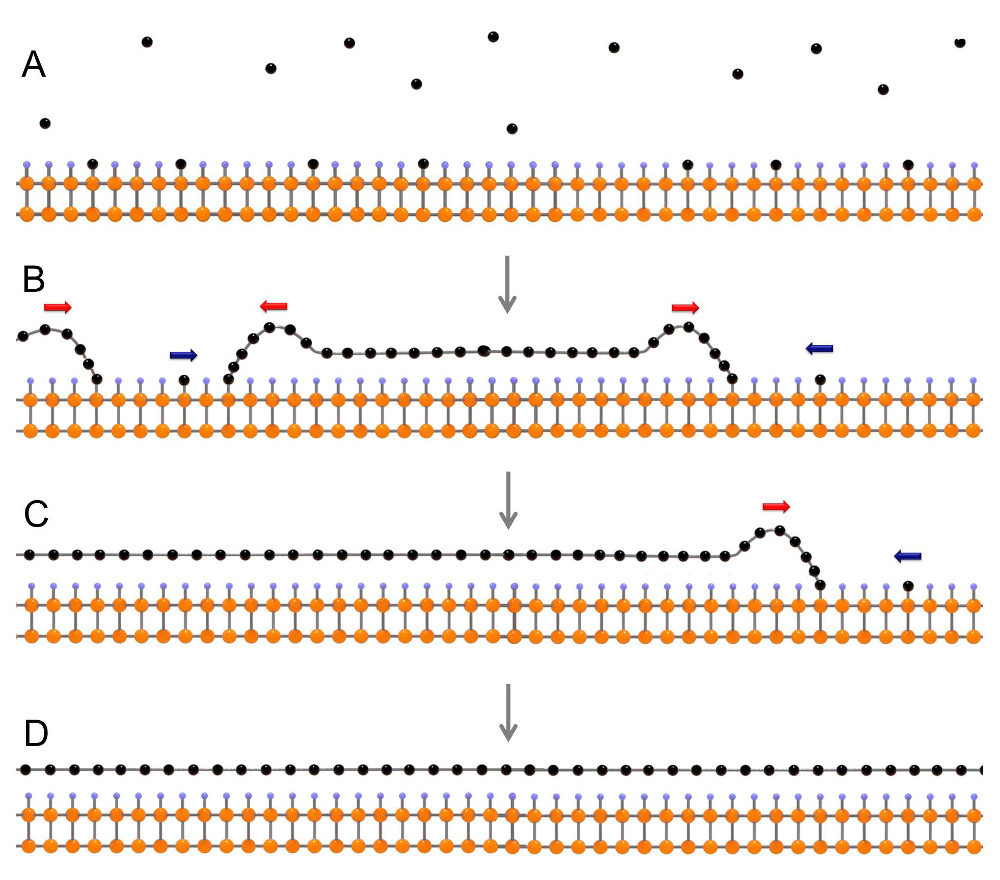

これは、マイクロチップの製造に使用される従来のシリコンウェーハに基づいています。 単結晶ゲルマニウムの薄層でコーティングされた後、フッ化水素(フッ化水素酸)の10%水溶液で表面が処理されます。 酸はゲルマニウムの表面の酸化膜を溶解し、代わりに水素原子の層を形成します。 このような基板には、2つの非常に重要な特性があります。

第一に、ゲルマニウム結晶格子は、堆積した炭素原子の一種のテンプレートとして機能します。すべての結晶化中心は同じ向きになり、理想的には融合します。 第二に、グラフェンとの接着性が低い-これにより、グラフェンの異なる領域の接合部で形成された折り目を滑らかにしたり、グラフェンとゲルマニウムの熱膨張係数の違いが原因で滑らかになります。 また、接着力が低いため、グラフェンシートを損傷せずに基板から簡単に分離できます。 グラフェンを製造する他の多くの方法では、基板を溶解する必要があります。 完全に均一できれいな基板を作成すること自体が高価であるため、これは生産を不利益にします。

A)炭素沈着の開始; B)グラフェンの個々の領域の形成。 C)領域が融合している。 D)完成したグラフェンシート。 黒の炭素原子、オレンジ-ゲルマニウム、青-水素。

炭素原子の源はメタンです。 基板上への炭素の堆積は、摂氏900〜930度の温度で、5〜120分間にわたって約13%の気圧で発生します。 電子顕微鏡により、グラフェンシートの構造に欠陥や不規則性がないことが確認されました。 科学者は、このようにして合成されたグラフェンから電界効果トランジスタを作成することに成功しました。 サムスン研究所の関係者は、開発された技術は「グラフェン研究の歴史の中で最も重要なブレークスルーの1つ」であると述べた 。 彼らは、この発見がグラフェンの産業開発を大幅に加速し、エレクトロニクスの新しい時代の到来を告げると信じています。