このストーリーは、ハードウェア製品の開発者を助け、3Dプリンティングテクノロジーを選択する際の時間を節約し、エラーから保護します。

この出版物は、 LaMetricパイロットバッチの製造プロセス、つまり機器ケースの作成方法に関する記事の続きです。 次の経験は、いくつかの完成した実稼働の反復に基づいており、その間にさまざまなテクノロジーをテストして組み合わせました。

問題

課題は、複数の機器ハウジングを製造することでした。

ケースは4つの部分で構成されています。

- 「シェル」 -部品は「プロファイル」の

「シェル」の形に似たケーシングです(デバイスの外部部品)。 - 「取り付けフレーム」 -すべての内部要素が取り付けられているフレーム(電子機器、コネクタなど)。

- 「リフレクター」 -デザインでは、正方形のセル(画面デザインの一部)を持つ「ハニカム」に似ています。

- 「スクリーン」-スクリーンの前面は透明な素材でできています。

原則として、軍団のパイロットバッチは2つの問題を解決する必要があります。

- デバイスのUX / UIを確認します(デバイスの外観、触感、正しいサイズと比率、ユーザーの反応など)。

- 完全な機能テスト(ラッチ、留め具、内部電子機器およびケースのさまざまな部品のクランプ、コネクタの座席の寸法を再確認し、すべての部品の接合部など)を実行します。

今日、さまざまな3D印刷技術が豊富に利用できるため、これらの問題を解決するものを迅速に選択することは困難です。

FDMテクノロジー(溶融堆積モデリング)

最初に、 FDMポリマースレッドを使用してオブジェクトをレイヤーごとに成長させる技術を選択しました。 幅広い人気とアクセシビリティのために、主な賭けが行われました。 仕事を引き受けて詳細を印刷することに同意した小さなサービスが見つかりました。

結果は期待通りではありませんでした。

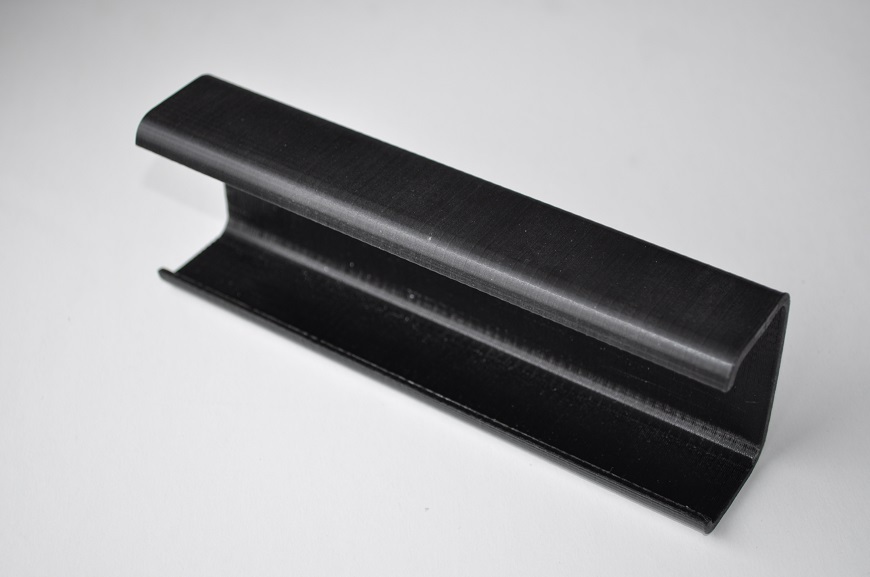

「シェル」の詳細。 3D印刷、FDMメソッド

他のものと比較して、 シェル部分はいくつかの欠点にもかかわらず、より成功していることが判明しました。 一端がわずかに「溶けて」おり、視覚的には少し失礼です。

「取り付けフレーム」の詳細。 3D印刷、FDMメソッド

印刷の前に、 「取り付けフレーム」部分を完全に修正する必要がありました。一部の設計モーメント(正方形の穴、耐力壁から後退した厚さ1 mmの側面など)をまったく印刷できなかったためです。さらに、構造の基本寸法は1-3mm。 したがって、すべての内部を正確かつ正確にインストールするために、ファイルを大幅に変更する必要がありました。

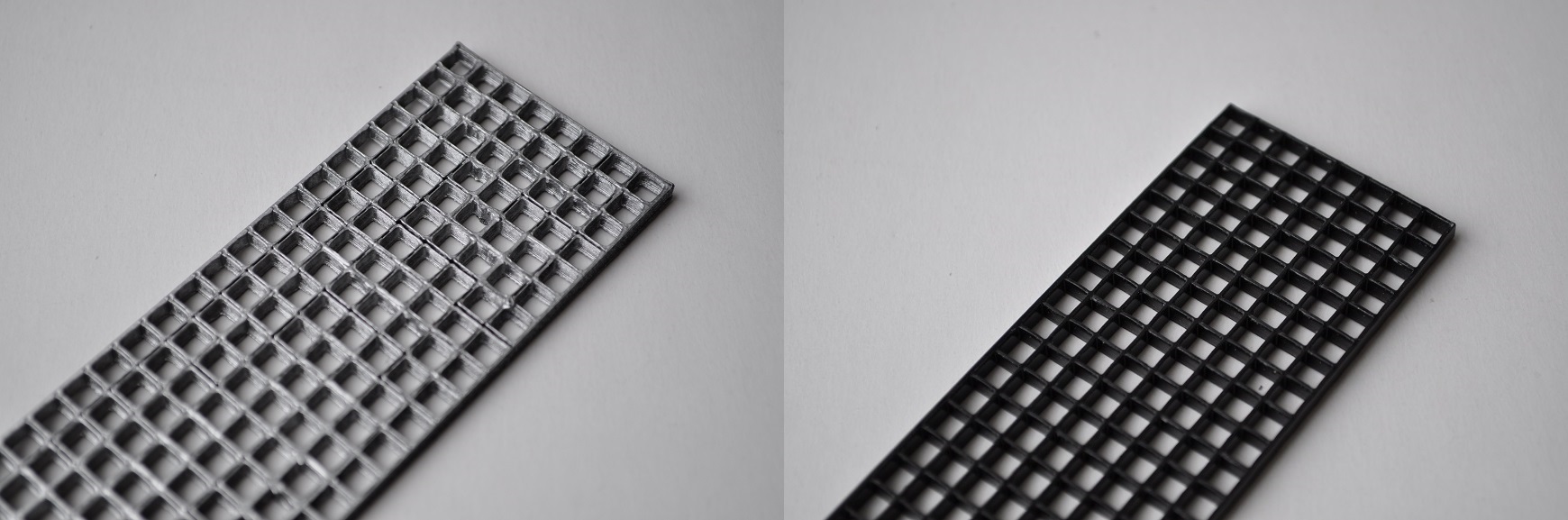

詳細「リフレクター」 。 3D印刷、FDMメソッド(左)、レーザー切断(右)

「リフレクター」の設計には、精度の向上、理想的な直角、壁の均一性が必要でした。 その結果、角が丸くなり、片側が「溶けて」不均一になりました。 アイテムは、さらにテストするのに適していませんでした。 レーザー切断技術(素材はアクリル )を使用してやり直すことにしました。 部品の精度が大幅に向上しました。

この技術を使用して、 「スクリーン」部品も製造されました。

詳細「スクリーン」 。 レーザー切断、スモーキーアクリル

すべての修正を伴う製造プロセスには約10日かかり、さらに

ファイルで詳細を確定するために2日間。 3つのパーツの印刷には85ドルかかり、

レーザー切断コストは8ドル( 「リフレクター」 + 「スクリーン」 )。

組み立てられたプロトタイプ(FDMテクノロジー+レーザー切断)

結論:

- FDMテクノロジーの制限により、プロトタイプを完全と呼ぶことはできませんでした。機能テストを実行することは不可能であり、外観は失礼なままでした。 最終的に、FDMテクノロジに関連するすべての問題に遭遇しました( 記事で詳しく説明しています )。 次に、レーザー切断が良い面であることが判明し、このタイプの部品では100%になりました。

- FDMテクノロジーは、デバイスのサイズ、適切な形状の選択などのタスクや、重要ではなくユーザーの目からは見えない部品の製造に最適です。 この技術は、いわゆる「ルックアンドフィール」デバイスのテストには適さず、部品が壊れやすい場合やボードが取り付けられている場合にも使用が困難になります。

SLS(選択的レーザー焼結)テクノロジー

その結果、私たちの研究は、 SLS粉末材料の選択的レーザー焼結を使用した3D印刷技術に焦点を合わせました。 私たちはよく知られたShapewaysサービスを使用し、印刷材料は「Strong&Flexible Plastic」に選ばれました。

この技術にはより正確な許容差と印刷特性があるため、すべての部品は設計変更や修正なしで、すべてオリジナルバージョンで送信されました。

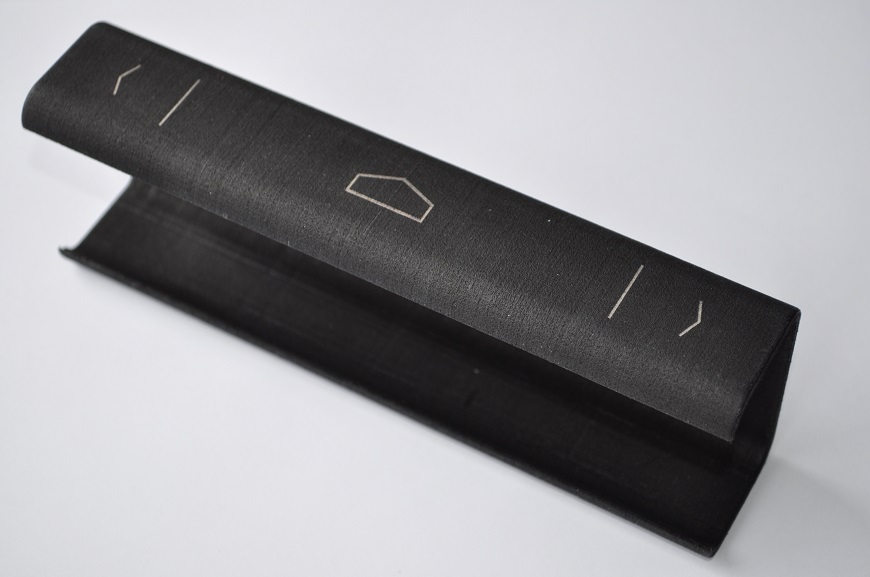

「シェル」の詳細。 3D印刷、SLSメソッド

シェルは完全に丸いエッジで出てきました。 上部には、アクリルを切断するのと同じレーザーで、タッチボタンのポインターが刻まれています。

「取り付けフレーム」の詳細。 3D印刷、SLSメソッド

「取り付けフレーム」の詳細は、FDMテクノロジーよりもはるかに正確に出てきました。 すべての設計モーメントは、0.2 mmの精度で印刷されました。

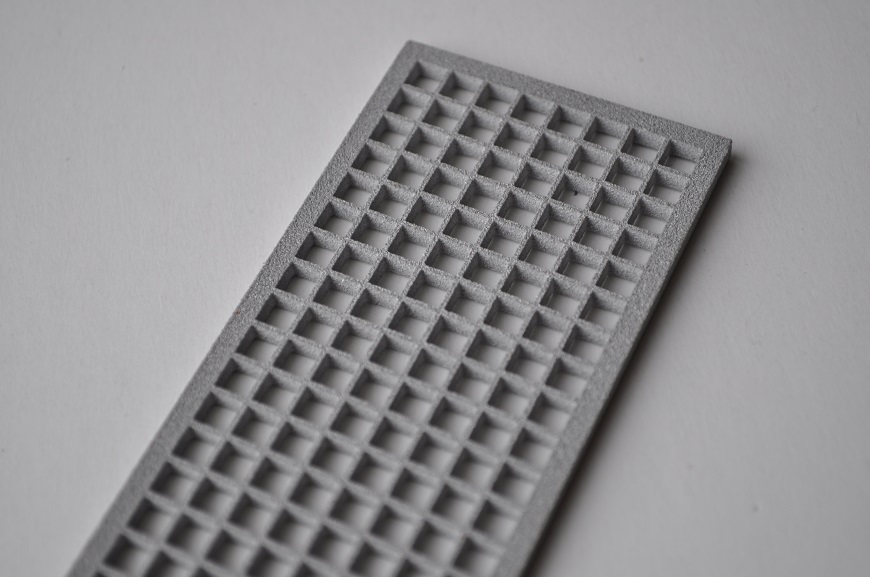

「Reflector」部分に選択されたレーザーアクリルレーザー切断技術がありましたが、楽しみのために3Dプリントにも送りました。 結果は素晴らしかった。

詳細「リフレクター」 。 3D印刷、SLSメソッド

10日間で3つの部品が完成しました。 配送にかかる製品の費用は132ユーロです。

結論:

- Shapewaysサービスは非常に便利で忠実であることが判明しました。 このサイトでは、さまざまな色の素材にさまざまなオプションを選択できます。 チェックアウト手順は非常に迅速です。

- 3DプリンティングテクノロジーのSLSメソッドは、すべての期待に応えました。 詳細は0.1〜0.2 mmの精度で印刷されたため、追加の変更を行うことなく、より徹底的な機能テストが可能になりました。 すべての内部ボードとコネクタは、ケースに明確に固定されています。

- 船体の表面は高品質のプレゼンテーションを取得し、最終製品としてユーザーに認識され、熱心にコメントしてパイロットバッチをテストしました。

- 大きな利点は、素材がレーザー彫刻に適していることです(レーザー彫刻の使用は上の写真で確認できます)。

- この技術はFDM技術のほぼ2倍の費用がかかりますが、品質は優れています。

試作中のプロトタイプの組み立て(SLSテクノロジー+レーザー切断)

おわりに

私たち自身の経験に基づいて、SLSテクノロジーはパイロットバッチの目的に最適であると考えています。 それにもかかわらず、さまざまなテクノロジーを最大限に使用し、1つにとどまらず、組み合わせることを恐れないでください。 さまざまな3D印刷技術を参照し、アプリケーションに適したものを選択します。

いくつかのケースを作成するには、好きなサービスを選択してください 。その数は毎日増えています。 SLSテクノロジーを使用する場合、Shapewaysは、品質、価格、リードタイム、およびさまざまな製品の作成に役立つ材料の大規模なポートフォリオの両方で推奨されます。