SLMテクノロジーを使用して作られた渦巻き。 このような部品の連続生産により、生産準備の段階での削減は50%に達する可能性があります。

企業が選択的レーザー融解 (SLM)の技術で提供できる機能と利点について多くのことが書かれています。 このような革新的な方法の利点は、実際の例によって最もよく実証されます。この記事では、電力工学分野のプロジェクトに基づいた添加剤生産の技術チェーンについて詳しく説明します。 ドイツのPRÄWEST社は、金属製の3DプリンターSLM Solutionsを使用して渦を製造しました。これにより、固定ガスタービンでの燃料噴射の効率が大幅に向上しました。

スワーラーの製造におけるSLMテクノロジーの使用

SLMテクノロジーは、修正された燃料噴射装置の生産を促進するためにPRÄWESTによって選択されました。 このいわゆる「スワーラー」は、燃焼室内の燃料の噴射と均一な分配に使用されます。 ここで重要なのは、最適な分布により、燃料の高速で均一かつ完全な燃焼を確保することです。

スワーラーは、ニッケルをベースとするIN 718合金で作られており、耐食性に非常に優れています。 SLMプロセスを使用する場合、特定の材料の典型的な引張強度(Rm)は1230 N /mm²です。

スワーラーの生産にSLMテクノロジーを使用することで、生産コストを65%以上削減できました。

選択的レーザー融解のプロセスの段階:発生方法

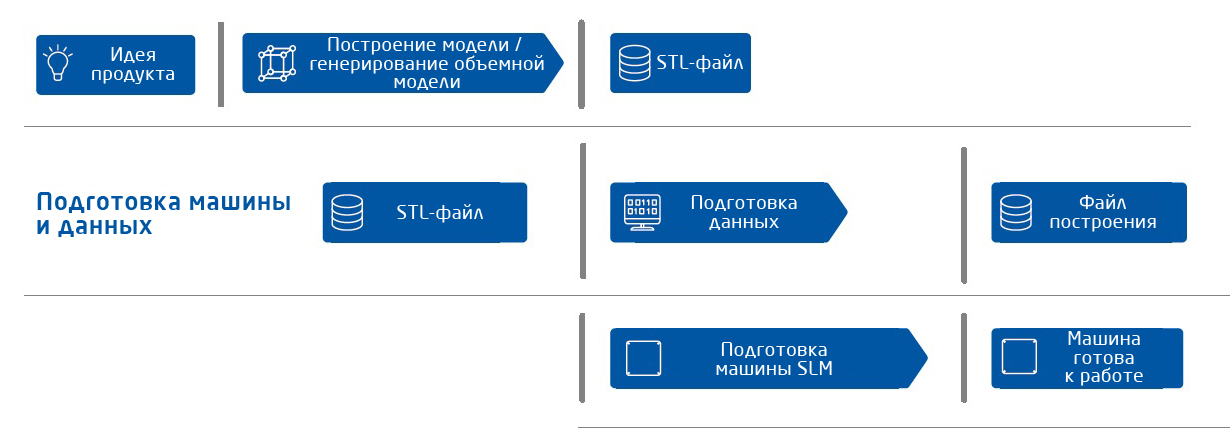

製造チェーン全体は、印刷の準備、メインプロセス、および後処理の3つの段階に分けることができます。

1. 3D印刷の準備

各コンポーネントの基礎は、顧客のニーズと要件を考慮して個別に作成される3次元CADモデルです。 その後、データはCADソフトウェアツールからMagicsソフトウェアに転送されます 。

データ準備の次の段階で、3Dプリンターと材料が選択され、建設プラットフォーム上のコンポーネントの位置も設定されます。 コンポーネントは、隣同士に配置したり、互いの内側に配置(挿入)したり、互いの上に配置(パッケージング)したりできます。 製品レイアウトの改善と同時生産の可能性を組み合わせることで、コストを大幅に削減できます。コンポーネントに応じて、インストール時間と補助手順を大幅に削減できるためです。

サポートを作成することで、選択的なレーザー溶融プロセス中に安定したコンポーネントの固定と熱放散を確保できます。

その後、SLM Build Processorプログラム(ポストプロセッサ)が自動的に、または設定値に基づいて、露光ベクトル、露光速度、レーザー放射パワー、ハッチングライン間の距離などのプロセスパラメーターを生成します。 選択したパラメータにより、コンポーネントレイヤーの厚さ、表面の精度、および機械的特性が決まります。 コンポーネントが構築プラットフォームに平行な個別のレイヤーに「スライス」された後、レイヤーデータが生成されます。このプロセスは「ハッチング」と呼ばれます。 層の厚さ(通常は30〜50ミクロン)は、寸法精度や表面品質などのコンポーネントの品質パラメーター、および構築期間に大きく影響します。 データの準備と同時に、3Dプリンターの準備も実行されます。

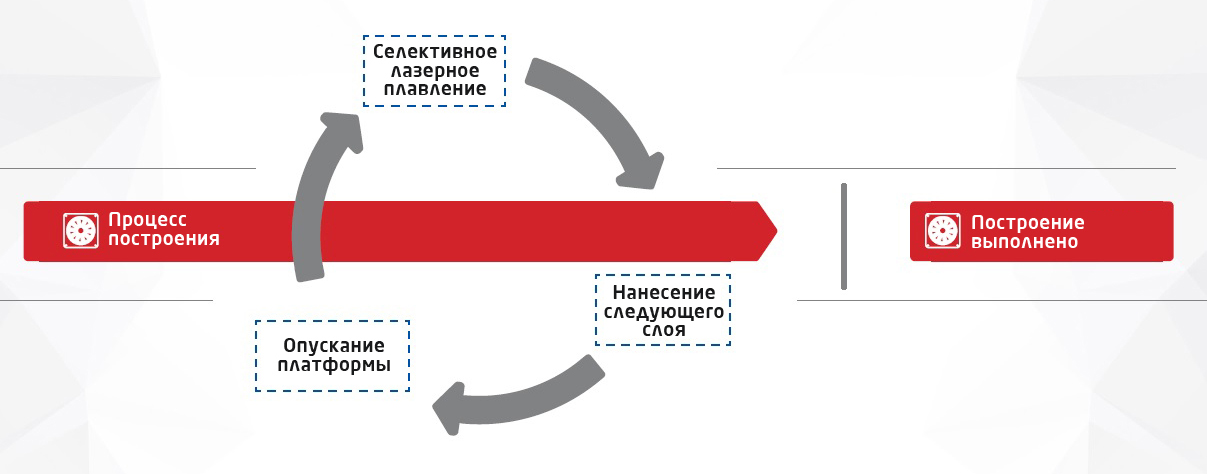

2.メインプロセス

ビルドファイルは、Windowsベースのユーザーインターフェイスを使用して追加インストールにロードされ、その後、コンポーネントがレイヤーごとにビルドされます。 構築プロセスは、粉末の層を適用し、レーザーで露光する操作の周期的な繰り返しです。 粉末粒子は、コンポーネントの輪郭に沿って、および予備段階で決定された表面積で互いに融合します。

次に、プラットフォームを備えた昇降プラットフォームを1つの層の厚さまで下げ、別のパウダー層を塗布します。 この一連のアクションは、現在のレイヤーのジオメトリと前のレイヤーのジオメトリを接続して循環的に繰り返されます。 最後のコンポーネントレイヤーに到達すると、ビルドセッションが完了します。

3.後処理

未使用のパウダーはビルドチャンバーから取り出され、再利用のためにふるいにかけられます。 コンポーネントを含むプラットフォームが3Dプリンターから削除されます。 残留粉末は、真空装置を使用して吸い取られます。 この段階で、コンポーネントの要件に応じて、熱処理を適用できます。

コンポーネントがプラットフォームから分離された後、フローチャネル内の支持構造は手動で取り除かれます。 次の段階で、チャネルの必要な粗さまで表面を手動で研磨します。 あるいは、表面を機械加工することもできます。

次に、コンポーネントのサイズ公差と必要な最終外部輪郭を考慮して、仕上げ旋削が実行されます。 これにより、外部回路に残っている可能性のあるすべてのサポートが削除されます。 最終の後処理操作は最終テストです。 この段階で、さまざまな測定機器、座標測定機、 3Dスキャナーを使用して、コンポーネントが顧客の図面とモデルで指定された要件に準拠しているかどうかを確認します。

選択的レーザー溶解の利点と特徴

コスト削減

スワーラーの生産にSLMテクノロジーを使用することで、生産コストを65%以上削減できました。 従来のプロセスの2つの段階を排除したことで、製造時間を1%以上短縮することもできました。

機能性

製品を設計する際にジオメトリを自由に操作できることは、コンポーネントの機能を改善できるSLMテクノロジーの主要な機能の1つです。 検討中の例では、選択的なレーザー融解が渦巻き形状の最適化に役立ちました。

内部格子構造と追加のチャネルにより、機能の最適化と統合が可能になりました。 格子構造のおかげで、コンポーネントの質量を減らすと同時に、必要な材料とリソースの量を減らすことができました。

有効性

設計変更を行う際の最も広い可能性により、新しい機能を統合することもできます。 この例では、ガスタービンシステムの効率が改善されました。 したがって、SLMテクノロジーの高い柔軟性により、コンポーネントの効率が向上します。 アクセサリを使用しない生産では、低コストで短い製造時間で設計を変更できます。 このおかげで、選択的レーザー溶解のプロセスは、ピース生産と大量生産の両方に最適です。

柔軟性

SLMテクノロジーにより、技術的または経済的な理由で従来の生産方法では不可能だった設計変更を行うことができます。 選択的レーザー溶解のプロセスチェーンでは、これらの変更に必要な時間と費用が少なく、柔軟な変更がより経済的かつ効率的になります。

時間節約

SLMテクノロジーの主な利点の1つは、部品の固定やセットアップなどの追加ステップの必要性を排除するプロセスの使用による生産の統合による製造時間の短縮です。 連続生産では、生産前段階の削減は50%に達する可能性があります。 別のタイプの補助生産プロセスも事実上排除されます。データ準備には多大な時間と費用が必要です。

PRÄWEST:70年の成功

PRÄWEST:アディティブテクノロジーを使用する競合メーカー

PRÄWESTは1945年に設立され、その活動の長年にわたってダイナミックで革新的な企業になりました。 航空宇宙産業およびターボ機械産業の受託製造に従事した同社は、最終的に複雑なコンポーネント設計の改良に特化し始めました。 最先端の設備群には、130台のCNCフライス盤と24台のロボットを含む、フライス加工、旋削、研削作業用のツールが含まれています。

PRÄWESTは、顧客のニーズを満たすために常に新しい技術に投資しており、関心のある分野の1つは、複雑なコンポーネントの同時5軸加工です。 これらのシステムでは、直径が最大2500 mm、重量が5軸で最大15メトリックトンのコンポーネントを処理できます。

PRÄWESTの優先タスクの1つは、高レベルの顧客サービスを提供することです。 同社の高度な資格を持つサービススタッフが24時間体制で常時サポートを提供し、顧客に生じるさまざまな問題を解決しています。 同社の成功は、主に顧客やサプライヤーとの長期的な信頼関係の確立に基づいており、PRÄWESTという言葉を最高レベルのサービスのみに関連付けるよう努めています。

SLM Solutionsが提供する資料