金属を使用した3D印刷技術の重要な利点の1つは、ほぼすべての合金から製品を作成できることです。 標準的な金属に加えて、さまざまな特殊合金があります-顧客の特定のタスクのために生産されるユニークなハイテク材料です。

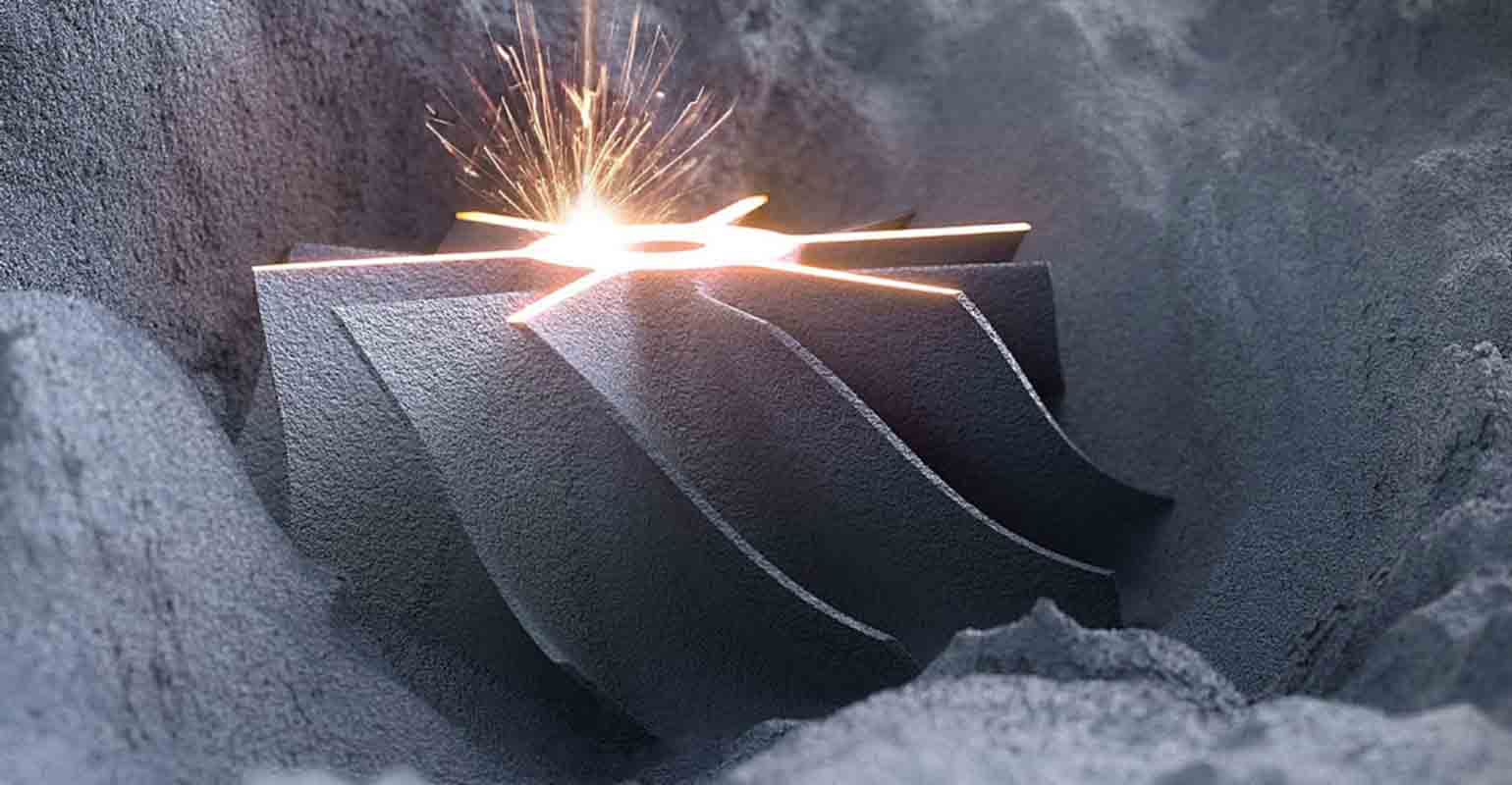

金属を使用した最も進歩的で人気のある3D印刷技術は、 選択的レーザー溶解 (SLM / DMP)です。 これは、イッテルビウムレーザーからの高出力放射を使用した金属粉末の連続した層ごとの融合で構成されています。

この技術は、3D業界のリーダーであるSLM Solutionsと3D Systemsが特許を取得しています。 これらのメーカーの機能とタスクに応じて、これらのメーカーの金属3Dプリンターは、連続生産の生産機として、および柔軟な設定と3Dプリント用の素材を迅速に変更する能力を備えたラボユニットとして使用できます。

装備品

SLMソリューション(SLMテクノロジー):SLM 125、SLM 280、SLM 500、SLM 800;

3Dシステム(DMPテクノロジー):ProX DMP 100、ProX DMP 200、ProX DMP 300、ProX DMP 320、DMP 8500

金属を使用した3D印刷の主な利点:

- 高密度:キャスト時の1.5倍。

- ミニチュアで幾何学的に複雑なオブジェクトや、閉じたバイオニック構造の形で他のユニークな形を作成する機能。

- 標準および特殊の両方の幅広い合金の選択;

- 生産サイクルの短縮と完成品の生産の加速。

適用範囲:

- 航空宇宙産業;

- 機械工学;

- 自動車産業 ;

- 石油およびガス産業;

- エレクトロニクス

- 薬;

- 食品産業;

- 設計局、科学および教育センターでの研究および実験的作業。

積層造形で使用される金属の種類

最新の添加剤技術には、計器、ステンレス、耐熱合金、アルミニウムおよびチタン合金、医療用コバルトクロムおよびチタンを含む、約20の試験済みのすぐに使用できる材料の使用が含まれます。

多くの金属があり、それぞれに特定の特性があるため、技術的な問題に基づいて、ある金属を別の金属に置き換えることができます。 たとえば、技術チェーンでチタン合金を使用する必要がある場合、技術者は特定の製品の生産に必要な特性を持つ多くのチタン合金の1つを選択できます。

- ステンレス合金: 17-4PH、AISI 410、AISI 304L、AISI 316L、AISI 904L

このカテゴリには、クロム含有量が少なくとも12%の高合金鋼が含まれます。 酸化クロムは金属表面に耐腐食性皮膜を形成し、機械的損傷または化学媒体によって破壊される可能性がありますが、酸素との反応の結果として復元されます。 防食合金は、油圧プレス用バルブ、クラッキングプラント用バルブ、スプリング、過酷な環境で動作する溶接装置、および高温(+ 550 ... 800°C)で使用される製品の製造に使用されます。 - 工具合金: 1.2343、1.2367、1.2709

工具合金の主な目的は、さまざまな種類の工具(切削、測定、スタンピングなど)、大規模生産における構造用鋼および非鉄合金の熱変形中の金型のタブ、アルミニウム、亜鉛、マグネシウム合金の射出成形用金型の製造です。 これらの合金は、少なくとも0.7%の炭素を含み、硬度、耐摩耗性、靭性、熱伝導率、硬化性が向上しています。 - ニッケル合金:インコネル625、インコネル718

ニッケルには、延性を維持しながら、他の多くの金属を溶解する能力があるため、多くのニッケル合金があります。 例えば、クロムと組み合わせて、それらは航空機のエンジンで広く使用されており、そこから作業およびノズルブレード、タービンローターディスク、 燃焼室部品などが作られます。 最も耐熱性が高いのはニッケル基の鋳造複合合金で、高い静的および動的負荷で数百および数千時間にわたって最大+ 1100°Cの温度に耐えます。 - コバルトクロム: CoCr

CoCrは、最新の技術要件を満たすモデル鋳造用の高品質コバルトクロム合金です。 その優れた機械的特性により、電子機器、食品製造、航空機、ロケット、機械工学、およびクラスプ補綴の複雑な形状のケースの製造に適しています。 - 非鉄金属: CuSn6

CuSn6は、銅と6%のスズの合金であり、高い熱伝導性と耐食性を備え、独自の冷却システムを作成するのに最適です 。 - アルミニウム合金: AlSi12

これらは最も安価な鋳造合金です。 それらの利点には、高い耐食性、流動性、電気伝導性および熱伝導性が含まれます。 業界では、原則として、複雑な形状の大型の薄肉鋳物の製造に使用されます。 - チタン合金: Ti6Al4V、Ti6Al7Nb

Ti6Al4Vは、優れた機械的特性を持つ最も一般的なチタン合金です。 それは、最も強くて最も丈夫なチタン合金と考えられています;それは、特に高い加工の複雑さによって特徴付けられます。 密度は4500 kg /m³で、引張強度は900 MPa以上です。 Ti6Al4Vは、航空宇宙、自動車、造船などの業界で軽量化の点で否定できない利点を提供します。 これらの金属は、特に、金型、タービンブレード、燃焼室、および高温(+ 1100°Cまで)で動作するように設計された製品のインサートの製造に使用されます。

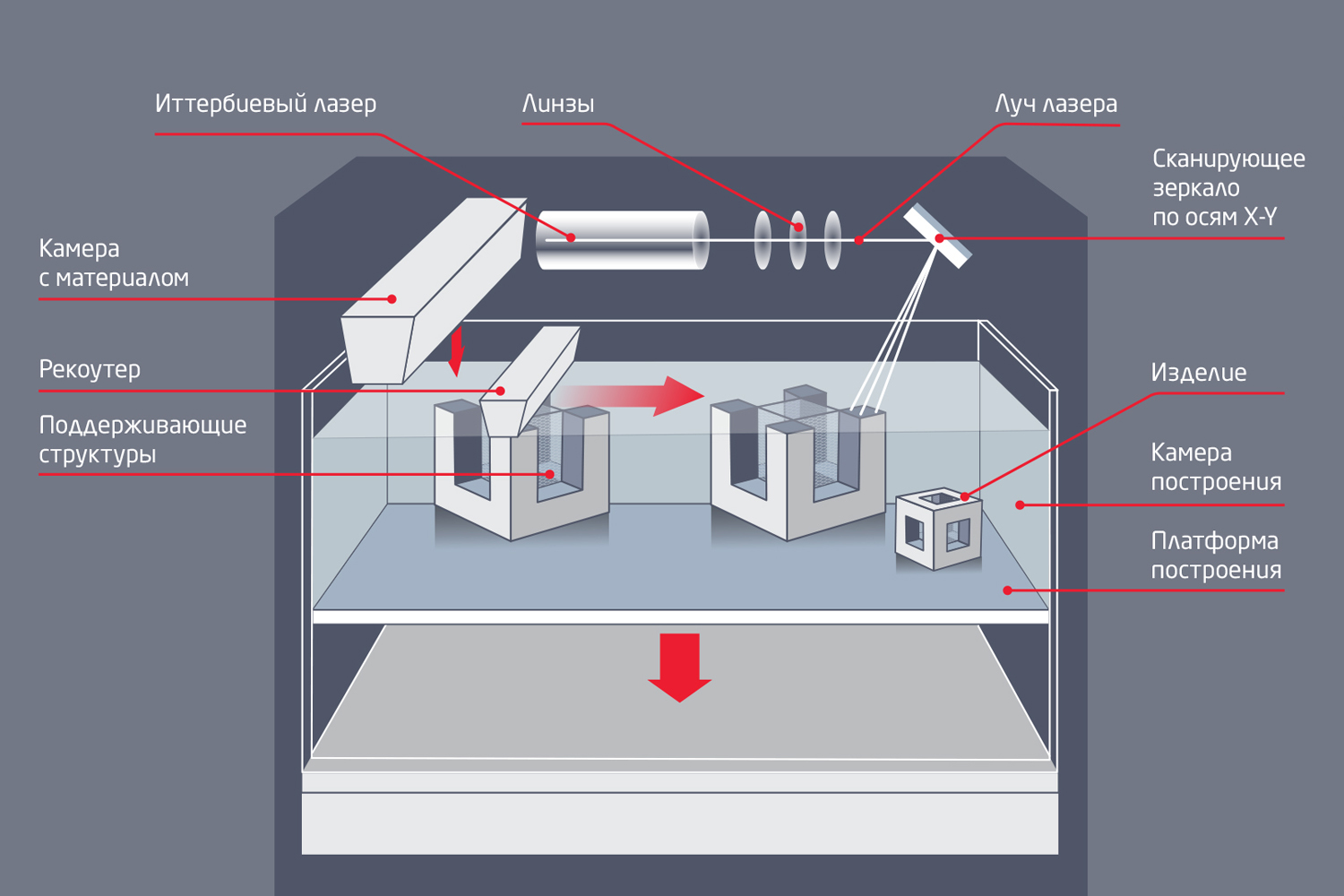

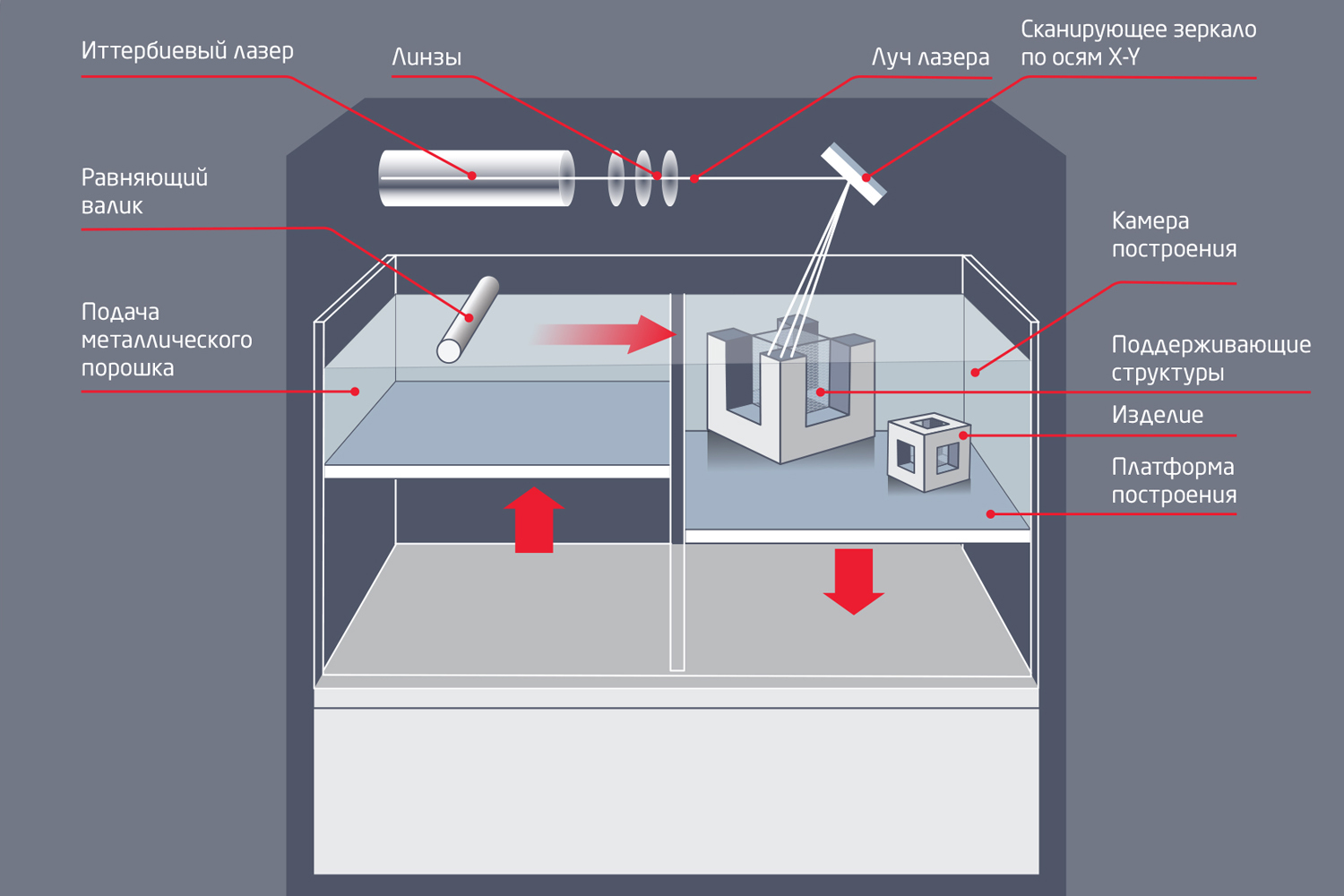

SLMソリューション(上)および3Dシステム(下)のインストール図

金属粉の特徴

- 添加剤プラント用の金属は、粒径が4〜80ミクロンの細かく分割された球形顆粒の形で生産されます。 この指標は、添加剤プラントで栽培されるオブジェクトの厚さを決定します。 パウダーを作成するとき、特定の割合の大小の粒子を観察する必要があるため、粒子のサイズと組成が設定されます。 このように、金属の流動性は、ホールデバイス(較正された穴のある漏斗)で確認することによって決定されます。 穀物の割合が少なすぎると、金属は漏斗を通過せず、したがって建設テーブルへの供給が不十分になり、これは得られる層の均一性と成長した製品の品質に直接影響します。

- このタイプの3Dプリンターを製造する各会社には、材料を建設プラットフォームに適用する原則に応じて、独自のフロー要件があります。 SLMソリューションの追加インストール(SLMテクノロジー)では、金属が上からフィーダー(材料のあるチャンバー)からデスクトップに供給され、リコターによって輸送されます。 この場合、粉末がフィーダーからリコーターに流れ、層が適切に適用されるためには、流動性が非常に重要です。 3D Systems(DMPテクノロジー)は、わずかに異なる動作原理を使用します。パウダーを入れた容器はわずかに上昇し、ローラーの助けを借りて建設テーブルに移され、その後容器が下げられます。 この設計により、フローインジケータは重要ではありません(図の製品設計図を参照)。

- 異なる金属は異なる熱処理を必要とし、時には特別に加熱されたプラットフォームがこれに使用されます。 建設プロセス中に、金属を溶かすと大量の熱が発生しますので、除去する必要があります。 熱を除去するラジエーターの役割は、製品の構築に使用されるサポートによって実行されます。 場合によっては、サポートなしの部品自体が、ラジエーターのようにデスクトップに溶接されます。

- 付加的な方法で得られる金属製品の構造は、建設技術と設備の設定の両方に依存します。 大手メーカーは、理論値の約99.9%の金属密度を達成しました 。 選択的なレーザー溶解に加えて、SLS法に類似した、より低い密度を提供する、効率の低い、すでに廃止された技術もあります。

- 金属の内部構造は微細です。 将来、部品を圧縮する場合、つまり物理的に影響を与える場合、小さな粒子を圧縮することは大きな粒子よりもはるかに難しいことを考慮する必要があります。 しかし同時に、私たちは圧延金属に非常に近いです-すなわち。 すでに高密度化された金属に。 3Dプリンターで印刷された製品の密度は、レンタル時よりも10〜15%低くなりますが、鋳造金属の密度よりも約50%高くなります。

メタル3Dプリンターを使用する際の安全上の考慮事項

ご存知のように、顕微鏡の線量で人体に入る金属は有用です。 マクロ用量では、健康被害をもたらします-金属中毒を起こすことは非常に簡単で、さらに、粉末は爆発性です。 粉末の分散が4ミクロンからである場合、皮膚、呼吸器系、視覚などの毛穴に浸透します。 この点で、金属3Dプリンターで作業する場合は、安全上の注意を厳守する必要があります。 このために、防護作業服が用意されています-スーツ、手袋、靴。 原則として、添加機には主な粉末を除去するための掃除機が装備されていますが、使用後も金属の懸濁液が残っています。

製造業者は、安全条件の改善に努めており、現在、積層造形、つまり 完全にタイトな部屋、それを超えるとパウダーは落ちません。 オペレーターは特別な衣服を着て作業し、それはその後廃棄されます。

3D金属印刷の可能性

そのため、最新の技術により、特定の生産問題を解決するための特定の特性を備えた金属を使用して、3D印刷用の粉末を取得できることがわかりました。 また、ほとんどすべての金属をスプレーできるため、3Dプリンターの金属材料の範囲は非常に広いです。

冶金学の成果は積層造形に完全に実装されており、精度、密度、再現性が向上した幾何学的に複雑な製品の製造に独自の合金を使用できます。 同時に、金属添加剤プラントの導入には制約要因もあり、その主な要因は粉末の高コストです。

金属を使用した3Dプリンティングは、多くの業界で生産効率を高める大きな可能性を秘め、ますます多くの企業や研究機関で使用されています。 グローバル産業の例は、すでにゼネラル・エレクトリック 、エアバス、ボーイング、ミシュランなどの業界リーダーによって示されており、すでに単一金属製品の製造から連続積層製造に移行しています。