Rosatomの誇りであるAtommashのフォトストーリーは巨大な生産であり、原子力発電所で最も人気のある原子炉の1つであるVVER-1000およびVVER-1200の船体を作ります。

最近、私はネフォーラムサイエンスイベントで科学の普及の経験を共有するよう招待されました。 会議はRosatomの参加により開催され、そこで彼らはレビューにアトミックトピックを含めることを提案しました。 彼らは写真のストーリーから始めることにしました。 ある日、彼らはなんとか原子炉プラントと原子力発電所を訪問しました。 今日は生産レポートです。

Atommashは、Volgodonsk市の近くのロストフ地域にあり、Rosatomのエンジニアリング部門であるAtomenergomashの一部です。

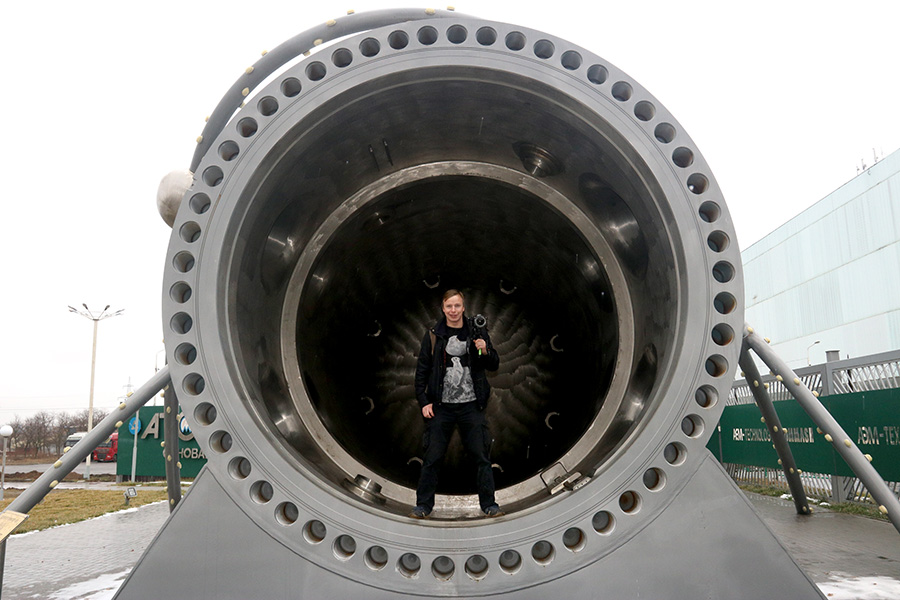

チェックポイントでは、VVER-1000原子炉容器のオリジナルの記念碑が注目を集めています。 それを作成するために、チェルノブイリ後のソビエト連邦の新しい原子力発電所の建設の急激な削減の後、請求されなかった3つの実際のVVER-1000原子炉容器の1つが使用されました。 現在、建設中の駅では使用できなくなっているため、記念碑として役立ちました。

このツアーは、テクノロジー、建築、地下鉄、原子力などの歴史に興味のあるビデオブロガーであるAndrei Urbanturizmの会社で開催されました。

すべての従業員とゲストの入り口で、回転式改札口と金属探知機のフレーム、さらにそれ以前の「チューブ」-誰もが息を吹き込み、緑色の信号が生産に行くのを待つ必要がある呼吸器を待っています。

それらは核燃料コンポーネントでは動作しないため、入口と出口での検査手順は原子力発電所よりもはるかに簡単ですが、すべての写真ビデオ機器はリストとシリアル番号の検証に従ってのみスキップされました。

入り口では、化学的に危険な家庭用品を収集するための容器、蛍光灯とバッテリーに注意が向けられました。 Rosatomは、その活動の環境の清潔さを強く強調しており、これはPRだけでなく、非常に有用な小さなことでも表現されています。

すべての労働者と訪問者には、ヘルメットとメガネなどの個人用保護具を着用する必要があります。 多くの従業員とブログのゲストの場合、ヘルメットは「cas」に置き換えられます。これは、内部に高密度のプラスチックフレームを備えた野球帽です。 工場で製造される製品の質量は数十トンであり、このようなヘルメットは、従来のヘルメットと同じくらい効果的にビームを偶発的にヘッドバンギングから保護し、マルチトン原子炉に対しては役立ちません。

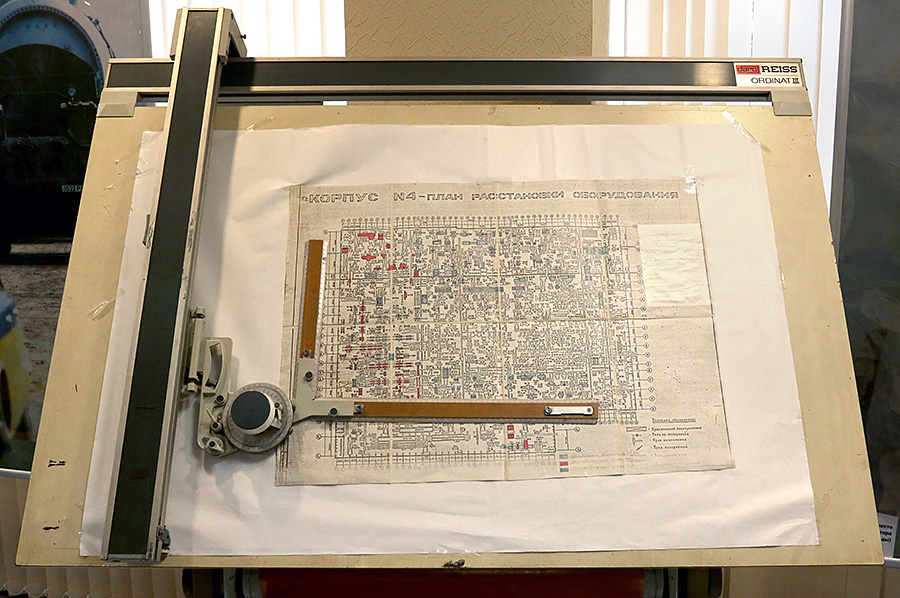

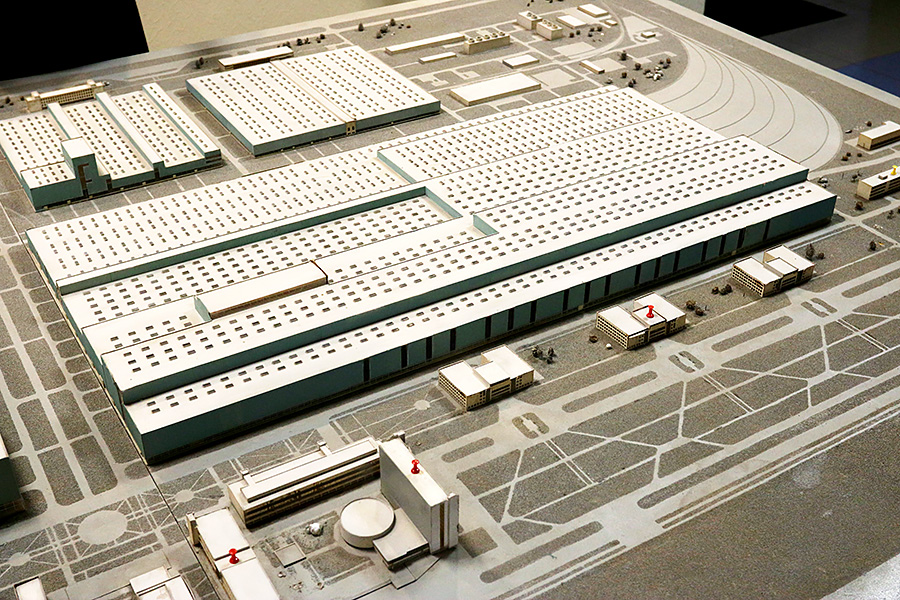

ツアーの最初のポイントは博物館です。 ここで最も興味深い展示は、企業のレイアウトです。 博物館の従業員は、誇りがないわけではなく、企業の規模を示しています。

プロジェクトの一部の建物は決して建設されませんでしたが(レイアウトに赤いマークが付いています)、空間写真と比較すると、生産施設の主要部分を実現することができました。

VZTMとも呼ばれるAtommashは、1974年に構築され始めました。 それは当時のソビエト連邦の最も重要な建設プロジェクトの1つになり、社会主義国家の成長経済における電力不足に対処することになった。 その後、彼らは数十年の規模で考え、計画し、70年代の初めにはすでに80年代には原子から得たいエネルギーが必要であることを知っていました。

「その後、タイタンが原子力産業を生み出した」とガイドは言い、ソ連の宇宙での成果を思い出します。 実際、当時は多くの巨人がいました。 これらは普通の人々であり、非常に才能があり、やる気があり、その必要性が国家によって感じられ、仕事と自分自身を実現することを可能にしたと信じるのはさらに困難です。

Atommash生産ワークショップは、逆の原理で作成されました。 最初にボックスではなく、次に装置、しかし最初に、計画された技術的操作に従って配置された一時的なパビリオン内の装置、そしてその時のみ-ワークショップの首都。

そのような建設の結果は、メインのワークショップの屋根の高さが不均一であると考えることができます。これは、内部に立っている機器に対応しています。

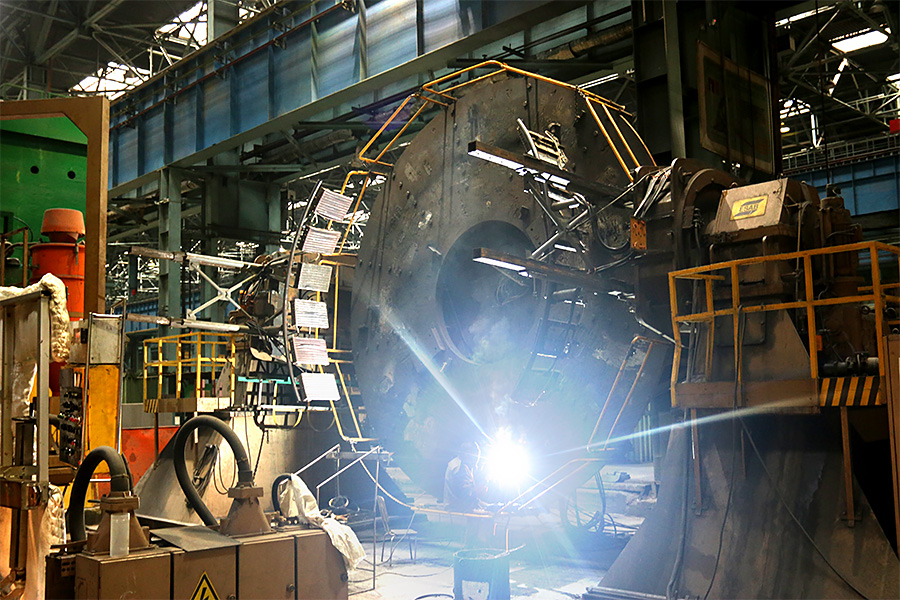

工場のほとんどすべての重機が外国製であることが特徴です。 Press-日本のIHI、ドイツのカルーセル-Dörries、スウェーデン語(ESAB)とイタリア語(BREDA)の名前もありました。

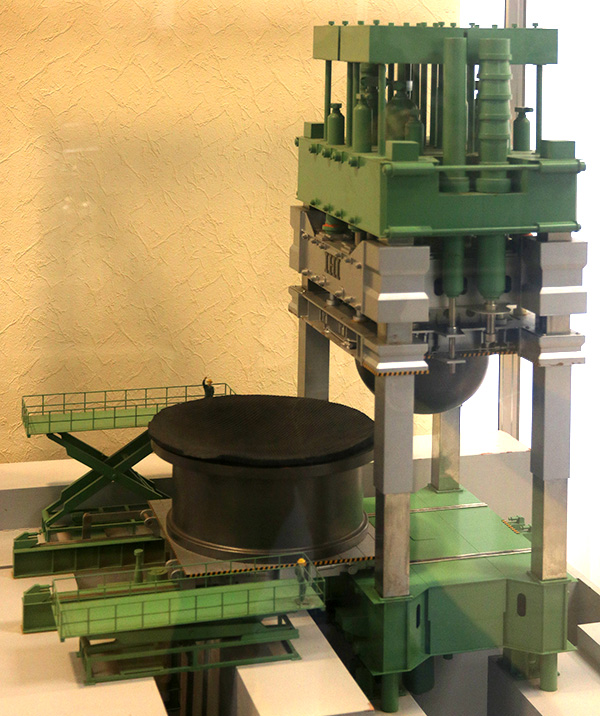

日本の報道機関はこの工場の独立した誇りです。 博物館では、プレスの現在のモデルを見ることができます。 彼らは、それがこの機械の納品日と設置日の不遵守に対する補償として提示されたと言います。

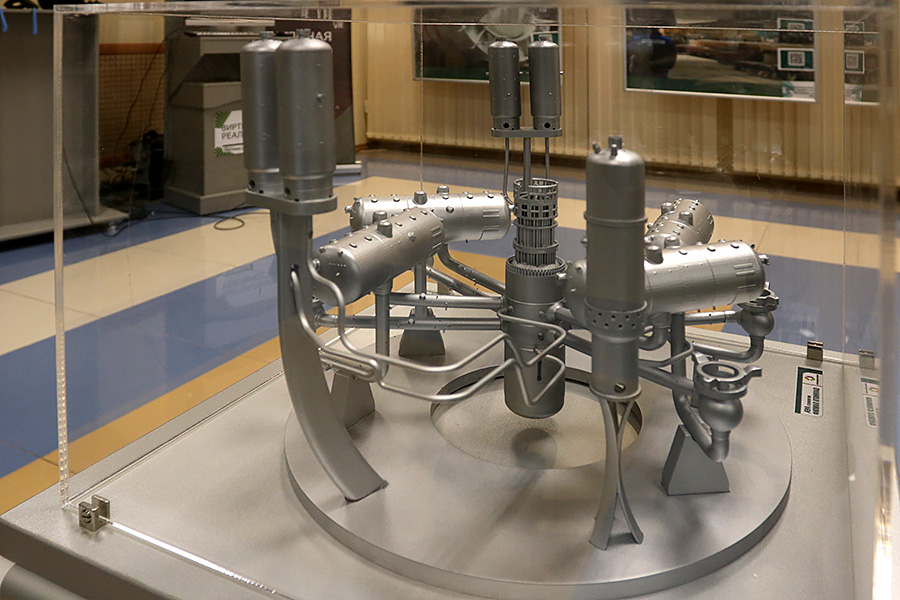

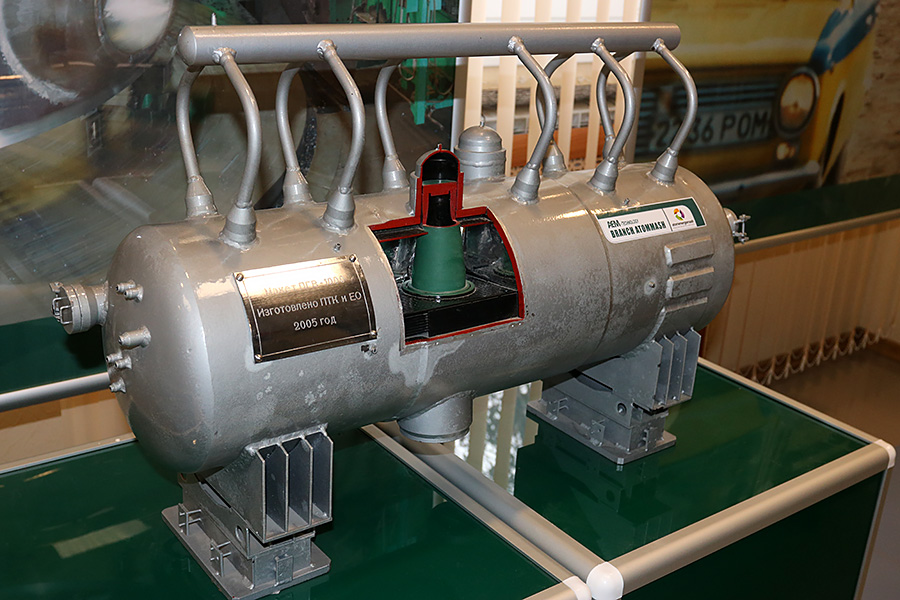

他のモデルは、どの製品が現在製造されており、原子力エネルギーでどのように使用されているかをよりよく示しています。

VVER-1000原子炉

原子炉蒸気発生器

80年代以来、VVER-1000原子炉は工場で製造されています。 チェルノブイリ事故は、ソビエトのエネルギーの原子力の未来を消し去った。 1986年、環境省向けの製品の注文はほぼ停止し、工場の再設計が必要になりました。 すべてが90年代を悪化させ、全国に大きな打撃を与えました。

しかし、私は宇宙で少しの仕事をすることができました。 AtommashはSea Launchプロジェクトのロケットリフトを開始したことがわかりました。

一般に、原子力発電所の設備に加えて、Atommashの専門分野は大型で重金属製品の生産です。 このプラントは科学のために機能します-クルチャトフ研究所のためのT-15トカマクの要素を作り、非原子力エネルギー-ガスタービンと石油産業-製油所用の装置を作りました。

原子ファミリーへの復帰は比較的最近発生しました-2009年、AtommashはRosatomの一部になりました。 現在、彼らはVVER-1200原子炉を製造しています。

最初の製品はすでにベラルーシ原子力発電所に納入されています。

メインのワークショップに移動しています。 ロシア南部の12月の天気は甘くありません。 路上では曇りの雨が降っており、霧と水の懸濁液の背後のどこかに、Atommashを搭載したVolgodonsk TPP-2の冷却塔が見えます。

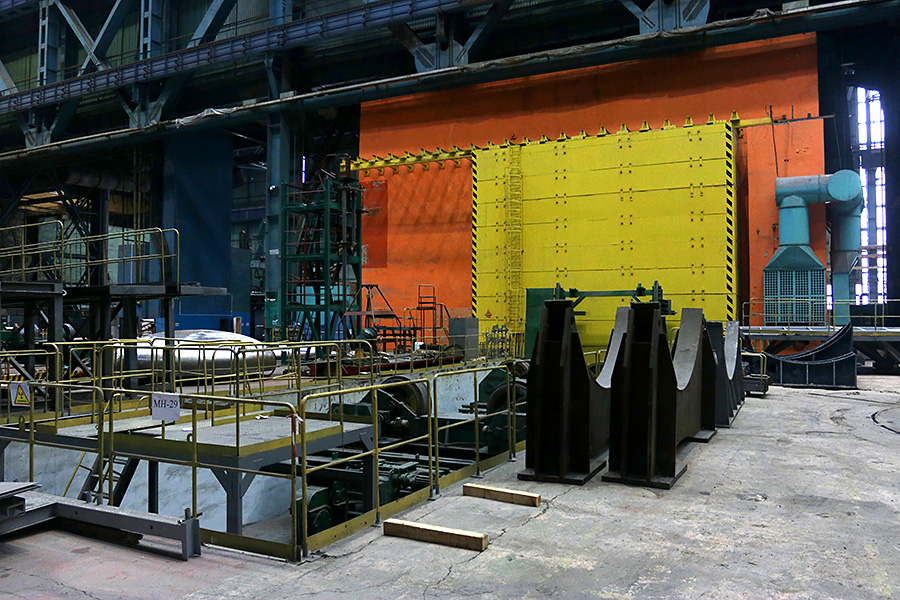

目が工場の床の夕暮れに順応するとすぐに、巨大な報道機関がすべての注目を集めました。

工場フロアのこのスパンの高さは40メートルです。 プレスの高さは少し低くなります-5階建て以上の建物です。

作成された努力は15,000トンです。

このプレスは、金属製品の熱間加工に使用されます。 近くにはビレットを1200度まで加熱するための炉がありますが、残念ながら、溶hotでプレスの動作を見ることができませんでした。

次のスパンでは、プレスリグが折り畳まれ、ワークピースの高温によって反り返ります。

原子炉と蒸気発生器には、アルゴン、アルゴンアーク、サブマージアーク溶接で溶接されたいくつかのセグメントのハウジングが積み重ねられています。

加熱と加圧の後、製品は目的に応じて分岐し、アニーリングと合格テストのために完成した形でこのスパンに戻ります。

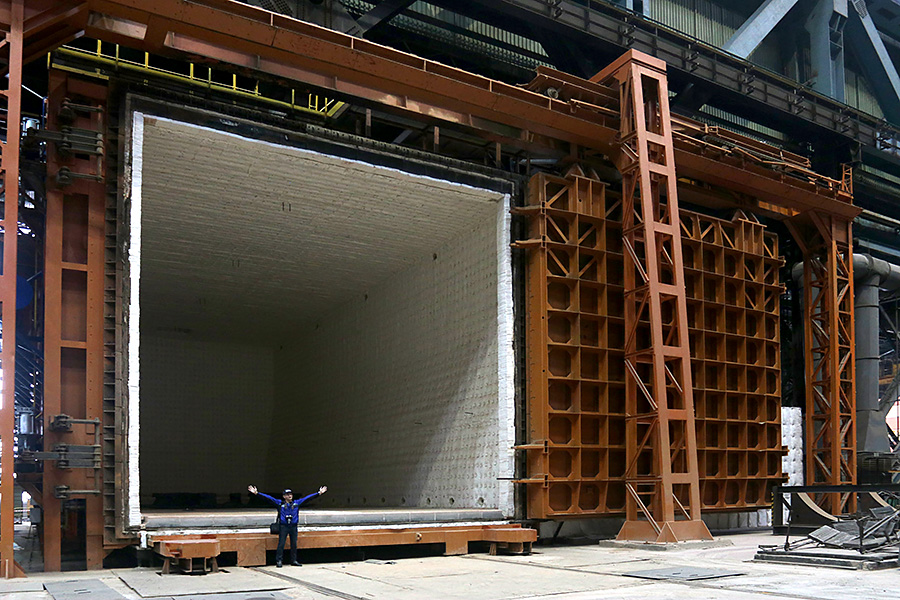

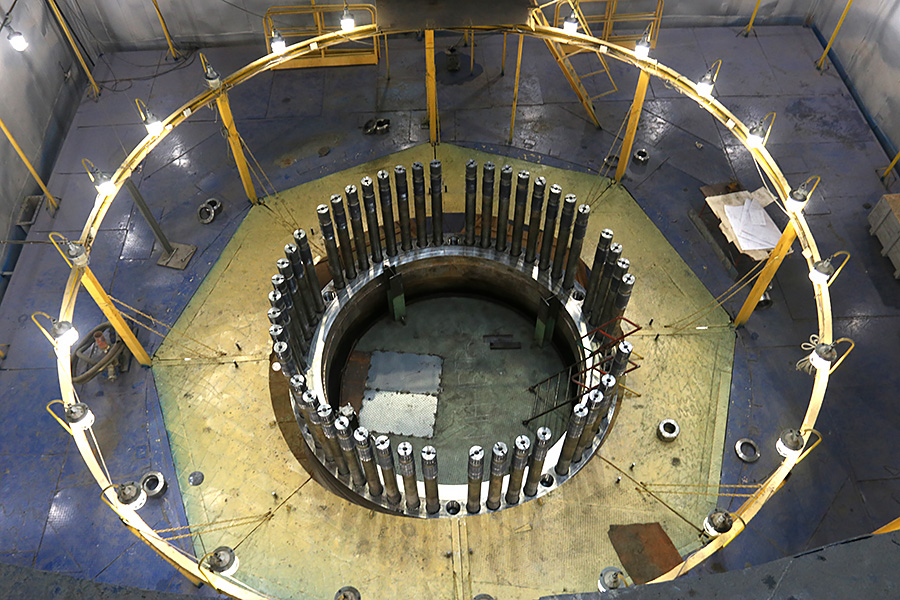

加熱、プレス、溶接、ボーリングにより、ワークピースに内部応力が蓄積されます。これらは、アニールによって除去する必要があります。650度に加熱し、炉でワークピースを徐々に冷却します。 焼鈍炉も巨大で、開口部は8x8メートルです。

操業中の炉が見つからなかったため、内部を見るだけでなく、焼きなまされたばかりの原子炉または蒸気発生器の目を通して出入りすることもできました。

アニーリング後、製品は水と「X線管」による別のテストを期待しています。 遠くからの内部欠陥を表示および検索するためのX線カメラは、警告オレンジで注意を引きます。

オーブンと同じくらいの大きさですが、X線が作業員に影響を与えないように、4メートルの鉄筋コンクリートドアが追加されています。

レール上の記念碑的なドアを駆動するには、チェーンドライブが使用されます。

X線が原子炉の完全な準備を示していたとしても、彼らはただ手放しません。 まだ水のテストが先にあります。

準備が整っていることを確認するために、原子炉には250気圧の水が送り込まれますが、作動圧力は160気圧です。

そして、すべての手順を経て初めて、Atommashは製品を保証し、顧客に送ります。

一般的に、そこにはすべてが巨大です。 このような小さな原子からエネルギーを引き出すには、このような重機が必要だとさえ信じられません。 ビームクレーンでさえ2つのレベルで移動し、異なる積載能力を持っています。

しかし、誰がRosatomのオープンスペースにあるコンピューターでほこりっぽい仕事を必要としているのでしょうか?

蒸気発生器で作業するには、より多くの宝石の仕事が必要です。 内外に多くの要素があります。 彼らはワークショップの隣接するスパンで彼らと仕事をします。

重量の少ない機器、より多くの機械、より多くの労働者がいます。

より多くの溶接とより多くの研削。

ここで、1つの操作を観察することができました-傾斜、つまり 部品の90度回転。 5分間で45トンの鉄鋼を回すには、2つのスリンガー、クレーンオペレーター、125トンのクレーンクレーン、および傾斜装置が必要です。

近く-MBIR実験炉の処理体が処理されています 。これにより、 高速中性子核エネルギーの明るい未来がより身近になります。 これらの原子炉は、現代の原子炉と兵器級プルトニウムの廃棄物を燃料として使用できるため、より安全で環境に優しいことが期待されています。

ワークショップの同じ期間に、蒸気発生器用の独立したX線チャンバーがあります。

その規模から、そこの放射線は原子炉の「啓発」ほど強いものではないことは明らかですが、警告が必要です。

ほぼ壁を通り抜けて近くにあるのが設計と管理の部分であり、機器の開発者が生産の部分と常に接触していることに興味があります。

一般に、Rosatomは、労働の最適化と効率の向上に多大な注意を払っています。 これについては、個別に説明する価値があります。

蒸気発生器の充填に使用される熱交換チューブを使用して、Rosatom生産システムの仕組みを説明しました。

以前は、製品の準備に600日以上かかりました。 最適化後-21日。 また、魔法のツールはなく、すべての操作を徹底的に分析し、作業の各段階で最適なオプションを検索します。

このアプローチは多くの方法で表現されます。 たとえば、店内を移動するためのセクションは、歩行と輸送の両方の便宜のためにマークされています。

内部では、自転車、電気自動車に乗り、重いコンベアを使用して商品をスパン間で移動します。

ワークショップの異なるセクションは異なる色でマークされています。緑は危険性が最も低く、ここではヘルメットで歩くことができます。 赤への切り替えには注意が必要であり、目を保護するために眼鏡を着用する必要があります。

電話通信用の別の場所もあります。

考える場所のように。

主に企業の従業員とのコミュニケーションにより、ツアーは好印象を残しました。 自分の仕事に満足し、自分の仕事の結果に誇りを持っている人々は、常に刺激を受けます。

Atommashへの招待と遠足、そして個人的にArtyom ShpakovにAtomenergomashに感謝します。