はじめに

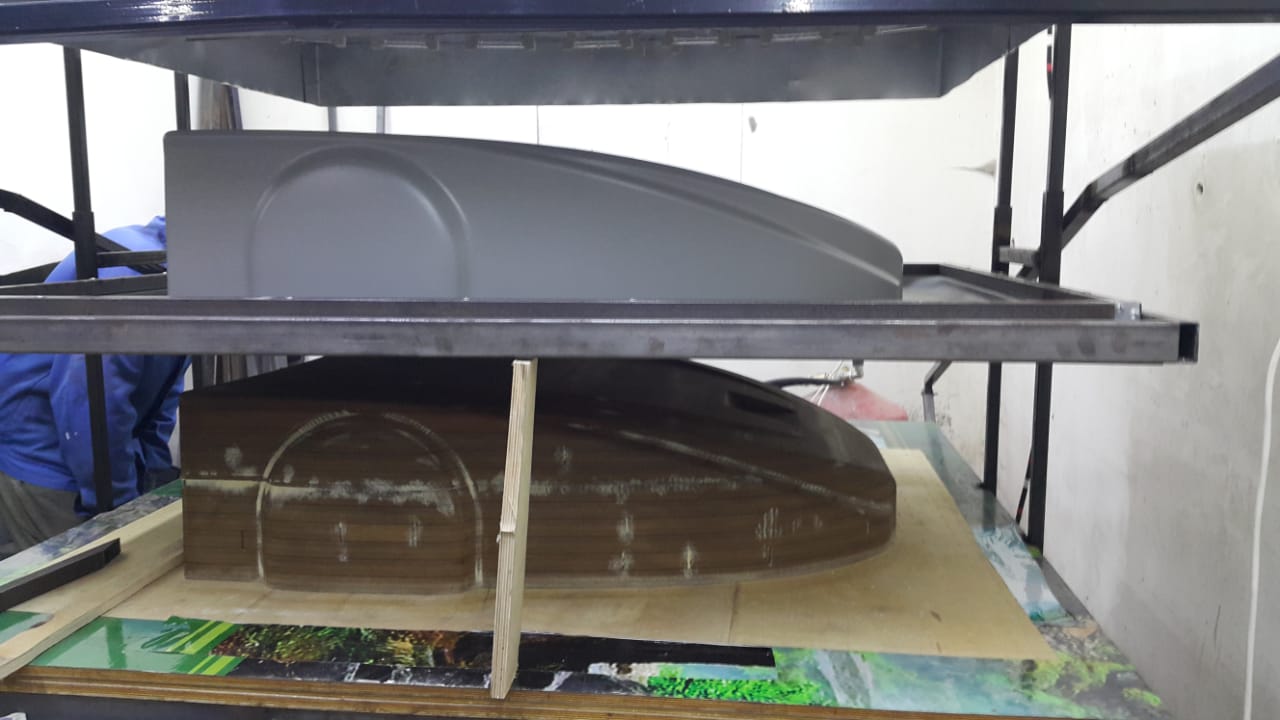

私たちがガラスマットとエポキシで作ったケースの最初のバージョンは、これにより全体の寸法と現物の外観を評価することを可能にしました。 モデルに変更を加えた後、ケースを製造するための可能な低コストの技術を探し始めました。

ケースは射出成形で作ることができますが、金型の製造コストはスタートアップにとって大きな障壁です。 したがって、上部の製造には、熱真空成形を使用することが決定されました。

製品の真空成形は安価な装置で可能であり、わずかな初期投資が必要です。

モデルの準備。 最初の間違い

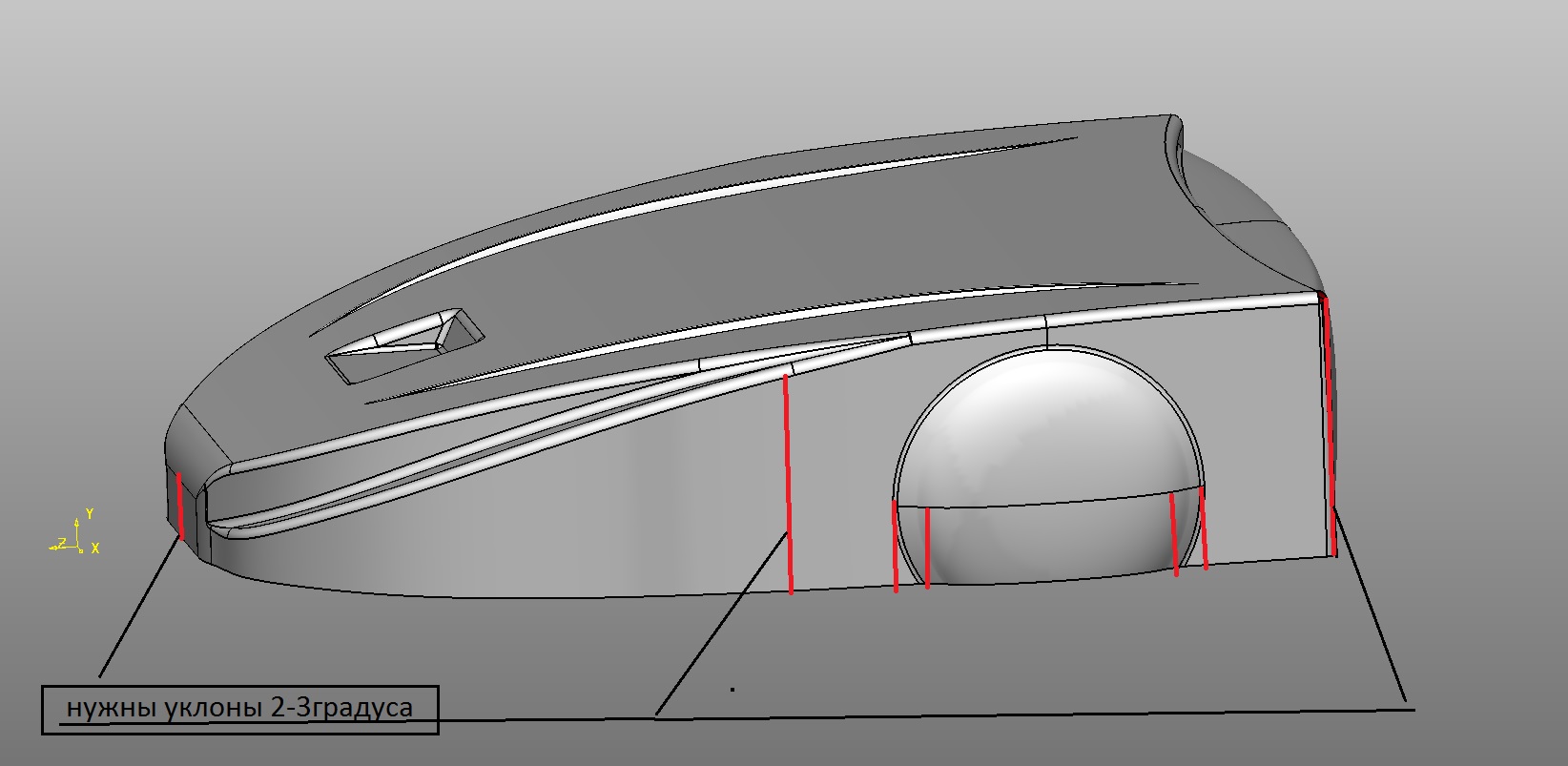

モデルには負の角度が存在しない必要があります。 すべてのベベルと端部の角度は90度を超える必要があります。 モデルがマトリックスから簡単に削除されるように、側面には少なくとも2〜3度の最小勾配が必要です。 マトリックスをより高くする必要があるのは、 テーブルに隣接するコーナーでは、空気を最後まで完全に除去することはできません。これにより、テーブルが滑らかに曲がります。 下部はカットしたほうがいいです。 上記の量は、シートの厚さ、機器の出力、およびポリマー材料をどれだけ加熱するかによって異なります。

マトリックスミリング。 二度目の間違い

まず、モデルがある場合、マトリックスを準備する必要があります。 フォーラムではチップボードの使用について読みましたが、実際にはほとんどの場合MDFを使用しています。 より高い精度を必要とし、より多くのコピーを受け取るように設計されたフォームは、アルミニウムで作られています。

2番目の間違いは、モデルを加工する請負業者を選択することでした。 モデルは1000mm x 800mm x 250mmなので、CNCマシンの適切な作業エリアで請負業者をすぐに探す必要がありました。 問題なく12個の部品からなるマトリックスを組み立てることができると考えました。

時間とお金を失ったため、2部構成のマトリックスを作成した別の請負業者を見つけました。

MDFをフライス加工した後、得られたパーツを接着剤で研磨し、エポキシ層でコーティングして保護層を作成する必要があります。

真空成形。 3番目、4番目の間違い

マトリックスの準備ができたら、成形プロセスを開始できます。 私たちは自分で成形テーブルを作ることにしました。 複雑なことは何もないように思えます。必要なサイズのテーブルには、排気用の技術的な穴、真空ポンプ、赤外線ランプがあります。 モデルの寸法の下で、フレームが事前に作成されました。

彼らは私たちの「工作機械」の写真を撮りませんでしたが、こんな感じでした。 経験不足の影響を受けます。 高品質の製品は機能しませんでした。

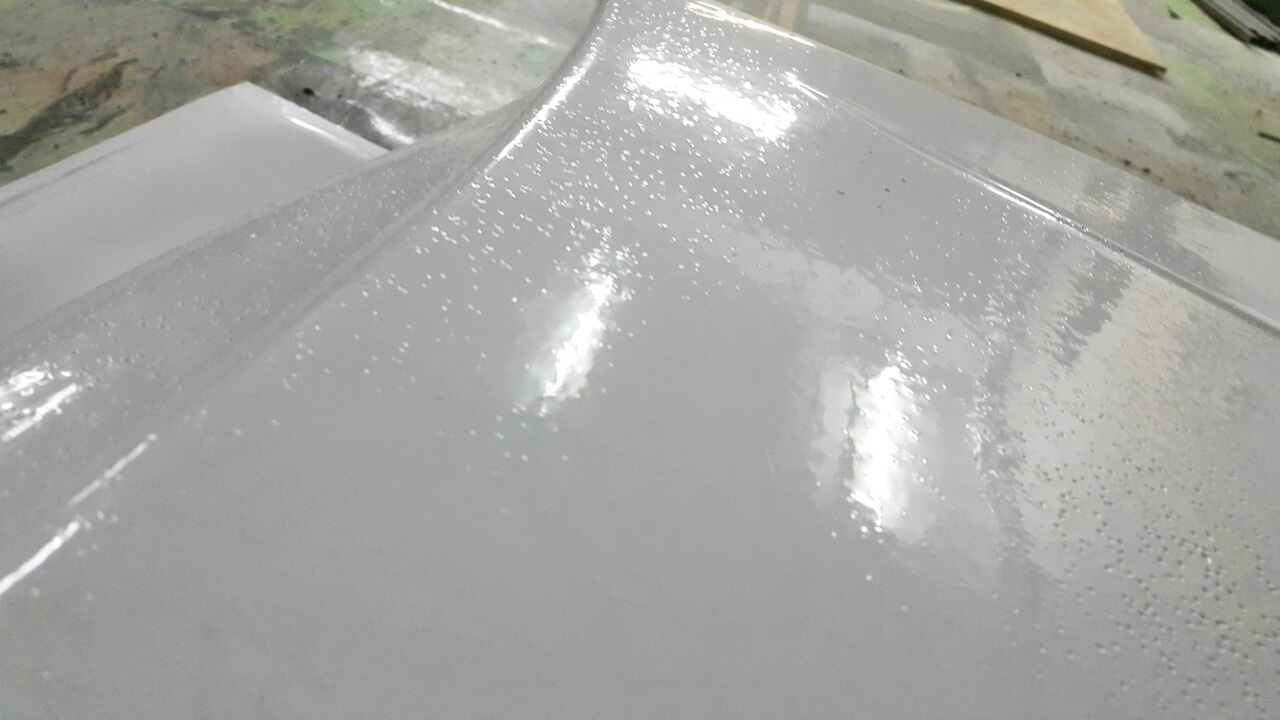

4番目の間違いは、ABSプラスチックシートの購入が早すぎたことです。 モデルを待っている間、プラスチックは空気から水分を吸収しました。 このため、泡の形でアーティファクトを形成するときに、新しいABSシートを購入する必要がありました。

そして時々起こるように、私たちの苦痛の終わりに、モデルの準備と熱真空成形のためのサービスのフルサイクルを提供する友人を見つけました。 彼らはニジニ・ノヴゴロドにありますが、非常に十分なお金を手伝ってくれると申し出ました。 その結果、成形プロセスを完全に外部委託しました。

主な成形プロセス:

- 真空テーブル上のマトリックスの修正。

- フレーム内の材料のシートを修正します。 加熱中の変形を避けるために、シートを周囲に固定することが重要です。

- ポリマー材料の加熱。 シート全体を均一に加熱することが重要であり、通常は赤外線エミッタまたは石英ランプが使用されます。

- シートを事前に引き伸ばします。 自重または空気下のいずれか。

- マトリックスにシートをインデントします。

- シートとワークピースの間で空気を送ります。

- 材料冷却; 製品の変形を避けるための非常に重要なステップ。

- マトリックス抽出;

- 製品の改訂。

プロセスビデオ

結果

主な成形材料

アクセシビリティのために厚さ4mmのABSシートを選択しました。これにより、引っ張ると2mmの側壁が得られます。 一般的に、膨大な量の資料があります。

ウィキペディアからの情報

| 高分子材料 | ISO指定 |

|---|---|

| 標準ポリスチレン | PS |

| 耐衝撃性ポリスチレン | SB、HIPS |

| スチレン-ブタジエン-スチレンブロック共重合体 | SB |

| 配向ポリスチレンシート | OPS、BOPS |

| ポリスチレンフォームシート | EPS、XPS |

| スチレンアクリロニトリル共重合体 | サン |

| アクリロニトリル、ポリブタジエン、スチレンの共重合体(ABSプラスチック) | ABS |

| アクリル酸エステル、スチレン、アクリロニトリルの共重合体 | ASA |

| 未可塑化ポリ塩化ビニル | PVC-U |

| 可塑化ポリ塩化ビニル | PVC-P |

| ポリ塩化ビニル発泡シート | EPVC |

| 高密度ポリエチレン | HDPE |

| 低密度ポリエチレン | Ldpe |

| ポリエチレンフォームシート | EPE |

| ポリプロピレン | PP |

| ポリプロピレンフォームシート | EPP |

| ポリメチルメタクリレート | PMMA |

| ポリオキシメチレン、ポリアセタール | POM |

| ポリカーボネート | パソコン |

| ポリカーボネートフォームシート | Epc |

| ポリエステルカーボネート | ペチ |

| ポリフェニレンエーテル | PPE |

| ポリアミド | PA |

| ポリエチレンテレフタレート | ペット |

| PET、ほとんど非結晶 | |

| アモルファスPET | |

| PET、部分結晶性(核生成あり)配向ポリエチレンテレフタレートシート | (OPET) |

| ポリエチレンテレフタレートフォームシート | EPET |

| ポリスルホン | PSU |

| ポリエーテルスルホン | ペス |

| ポリフェニレンスルフィド | PPS |

| アクリロニトリル/メタクリレート/ブタジエン共重合体 | A / MMA / B |

| 酢酸セルロース | CA |

| セルロースアセトブチレート | キャブ |

| 二酢酸セルロース | (Cda) |

| ポリエーテルイミド | PEI |

| 熱可塑性エラストマー(熱可塑性エラストマー) | TPE |

| 熱可塑性ポリオレフィンエラストマー | TPO |

ビデオ。プロジェクトのプレゼンテーションには明らかに不十分です。 実際のケースでMVPが必要

おわりに

熱真空成形は、プロトタイプ、MVP、および小シリーズのボディを作成するための優れた方法です。 新しいケースをテストした後、ほとんどの場合、既存のマトリックスに必要な変更を加え、それを使用して小さなシリーズを作成しようとします。

ご清聴ありがとうございました!

PS:Habrの6人がプロジェクトに参加しています。 3つのバージョンのソフトウェア( Ardupilotを含み 、ROSでのバージョンを含む)を開発しており、ラズベリーの銘板、2つのバージョンのケース、3つのプロトタイプと野心的な計画があります。 このロボットは、 Habrがいなかったらなかったでしょう。