そもそも、 ここで購入したSmartCoreアルミニウムプリンターでスキルを磨いたことに注意してください 。

加熱プラットフォームの設置

加熱(または加熱しない、プリンターによって異なります)プラットフォームの高さを最初に設定する必要があります。 これには、Z軸用のトレーラーがあります。

ウィキペディアから:

リミットスイッチ-特定のイベント(通常は一対の可動機構の機械的接触)が発生したときに信号を生成するセンサーとして制御システムで使用される電気デバイス。

ボルトの締め付けと締め付けにより、このリミットスイッチの高さを調整できます。

プラットフォームの表面が押出機のノズルに明確に触れるように設定する必要があります。

さらに調整するために、PrintrunソフトウェアパッケージのPronterfaceを使用します 。

このパッケージの利点は、ノズルとプリンタープラットフォームを明確かつ便利に制御できることですが、 Repsnapperを使用する方が便利であれば、非常に適しています。 Curaは 、これに必要な機能がないため、キャリブレーションには適していません。

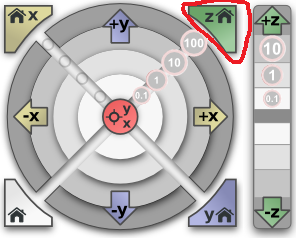

続行するには、「キャリブレーション」ボタン(「ホーム」、ホワイトハウスが表示されている)をクリックしたときに、プラットフォームが上昇して密接しますが、ノズルに移動しようとしないようにします。

プリンターのファームウェアはSmartCoreアルミニウムリポジトリから直接取得されているため ( Marlinから直接ではありませんが)、ノズルはプラットフォームの中央に移動します。 これが当てはまらず、ノズルがゼロ座標のコーナーに残っている場合-それは大丈夫です、これはさらなるキャリブレーションにとって重要ではありません。

キャリブレーション

次のアクションは、中央、コーナー、およびコントロールサークルで順番に実行する必要があります。

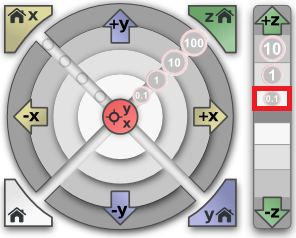

- Z軸のキャリブレーションをクリックします

- 角度がノズルに接している場合(準備中にリミットスイッチの高さを調整することで達成したように、中心が接する必要があります)、最小クリアランスが表示されるまでこの角度でプラットフォームボルトをわずかに押します。

- 最小クリアランスは削除されますが、それ以上は削除されません。 理想的には、Z軸のキャリブレーションをクリックするときにノズルがすべての角と中心にはっきりと向いている必要があります。これは、後で結果を制御するために高品質の印刷を実現するために必要な結果です。

- 次に、クリックしたときに確認する必要があります

クリアランスが表示されます。 これが起こらない場合は、この角を押してボルトを少し離し、グリーンハウスまたは「0.1」ボタンを連続して押して、目的の結果が得られるまで繰り返します。

クリアランスが表示されます。 これが起こらない場合は、この角を押してボルトを少し離し、グリーンハウスまたは「0.1」ボタンを連続して押して、目的の結果が得られるまで繰り返します。

5つのポイントすべてでキャリブレーションを完了し、何も変更する必要がないようにそれらをウォークスルーした後、キャリブレーション結果の確認に進むことができます。

確認する

検証のために、 FreeCADで描画され、Curaのgcodeで生成された単純なモデルを使用します。 プラスチックは、直径が正確であればあるほど良い-述べられた精度と色の多様性のために私はここに取ります 。 ただし、検証には、ABSプラスチックの自然な色を使用します。

簡単な小さなテストモデルの意味はおそらく明らかであり、時間とお金を節約します。

チェックするのが理にかなっているのは、この順序です。 ただし、キャリブレーションに自信がある場合は、ステップ2からすぐに開始できます。まあ、すでに経験があり、キャリブレーションに自信がある場合は、すぐにステップ3-5pad.gcodeを印刷することができます。

製品の数と場所の違い。

残りは似ているので、最初のステップの検証について説明します。

プラットフォームの片側のキャリブレーションが高すぎると仮定します。 これは、次の結果として非常に簡単に検出できます。

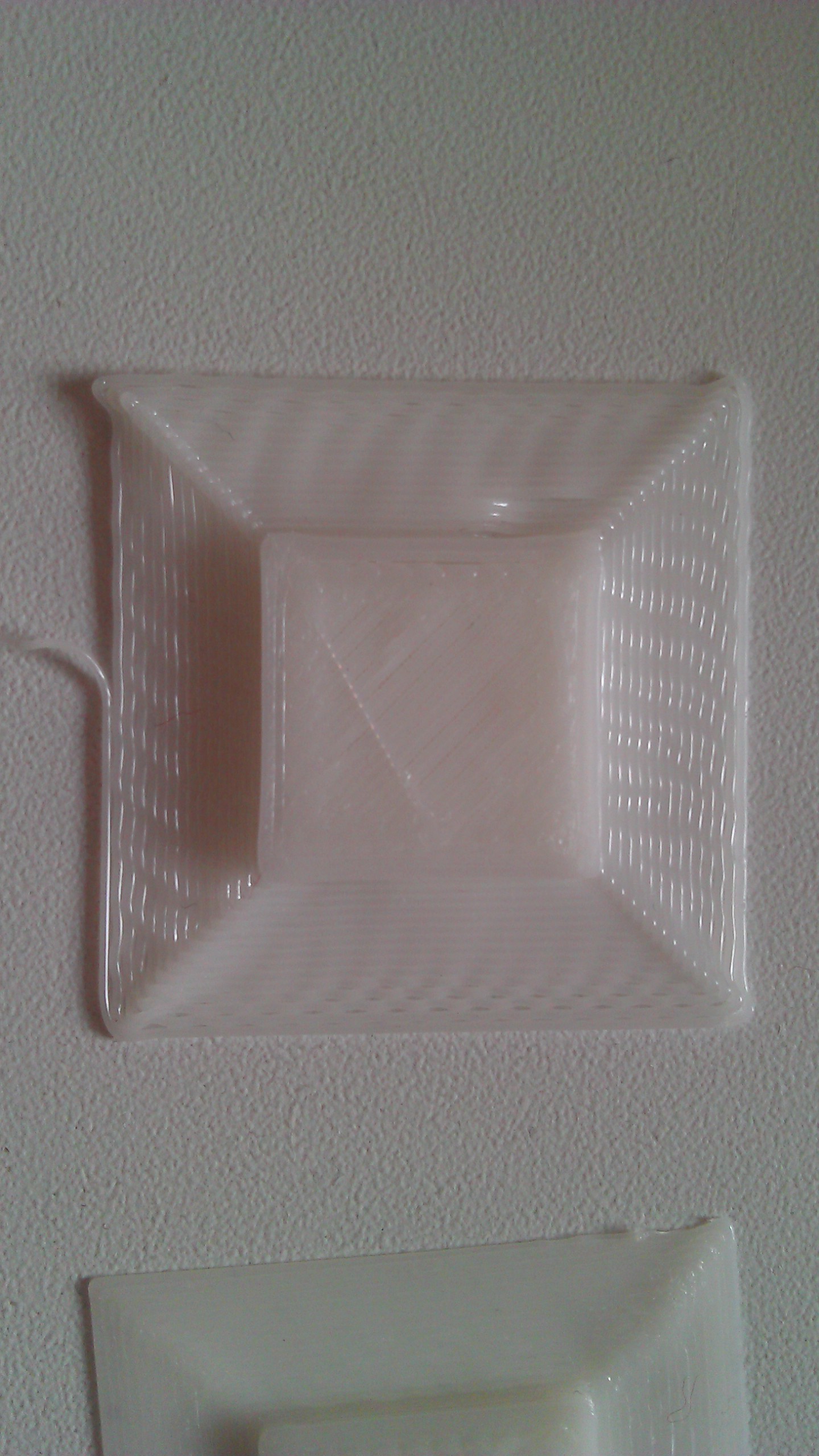

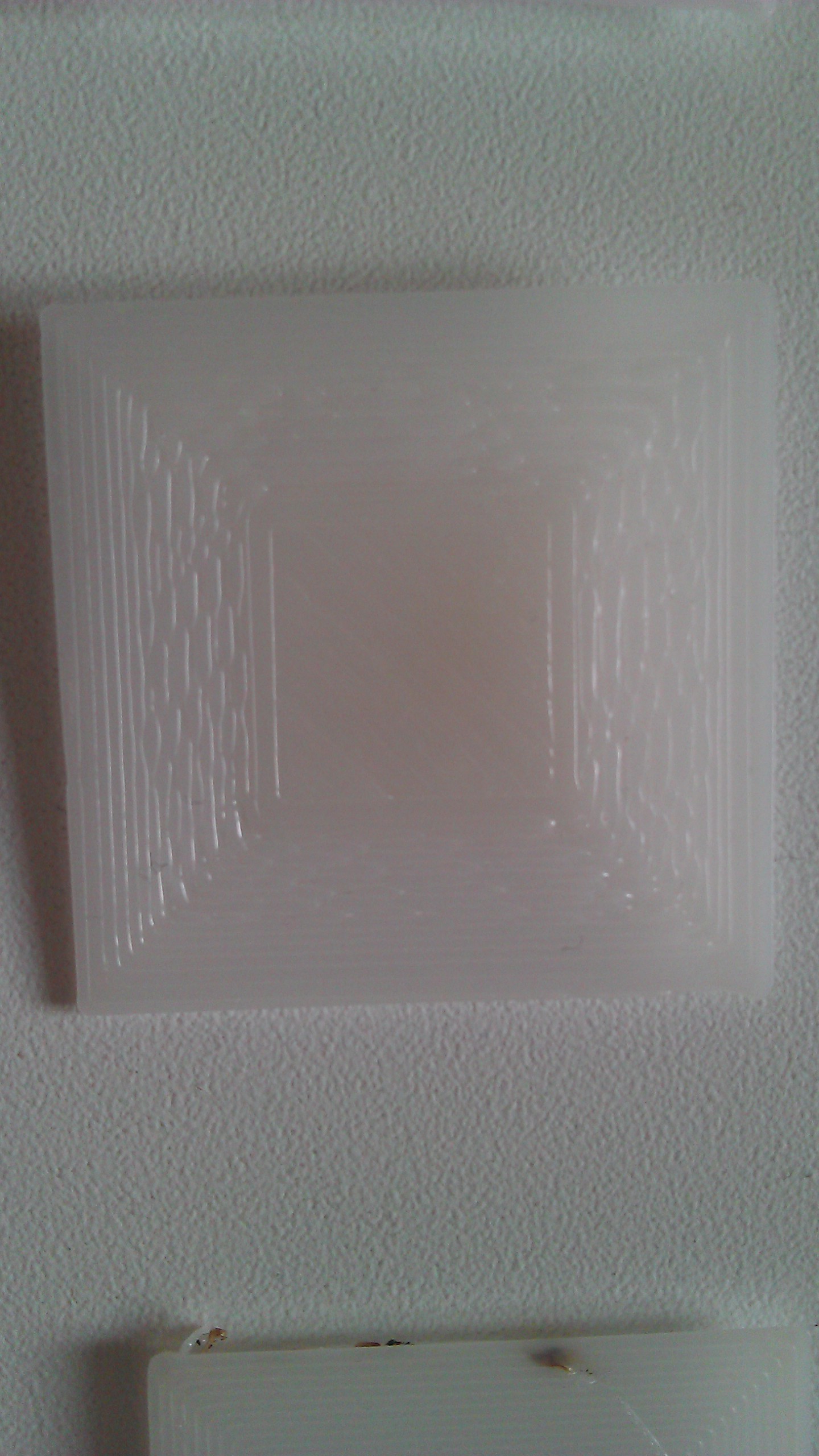

上面図:

そして今、私たちにとってより重要なのは底面図です。

-これは、ノズルがプラットフォームに対して高すぎる場合のCuraリムリムの外観です。 プラスチックは正確には落下せず、時には隣接する線にしがみついています。

-これは、ノズルがプラットフォームに対して高すぎる場合のCuraリムリムの外観です。 プラスチックは正確には落下せず、時には隣接する線にしがみついています。

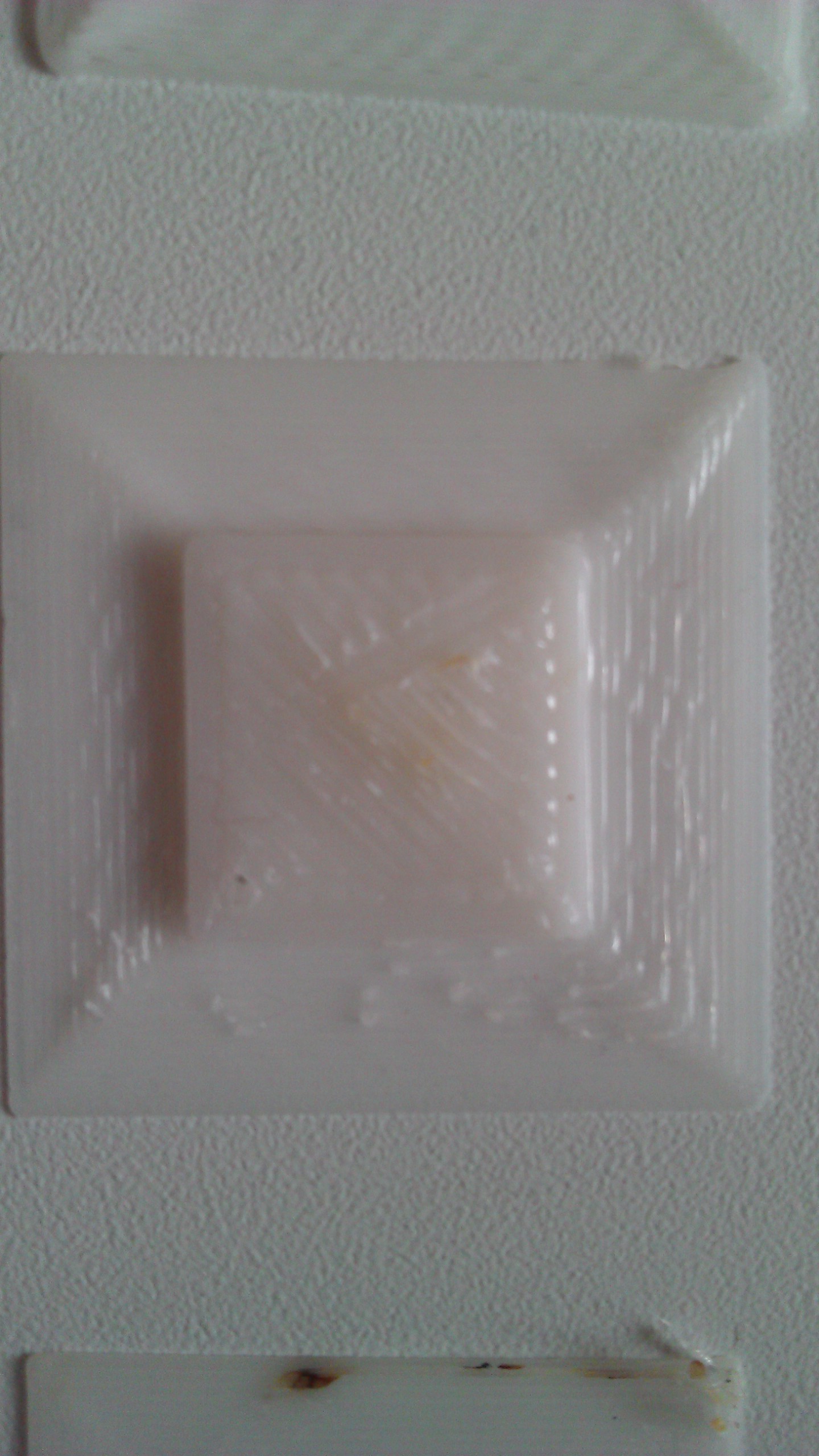

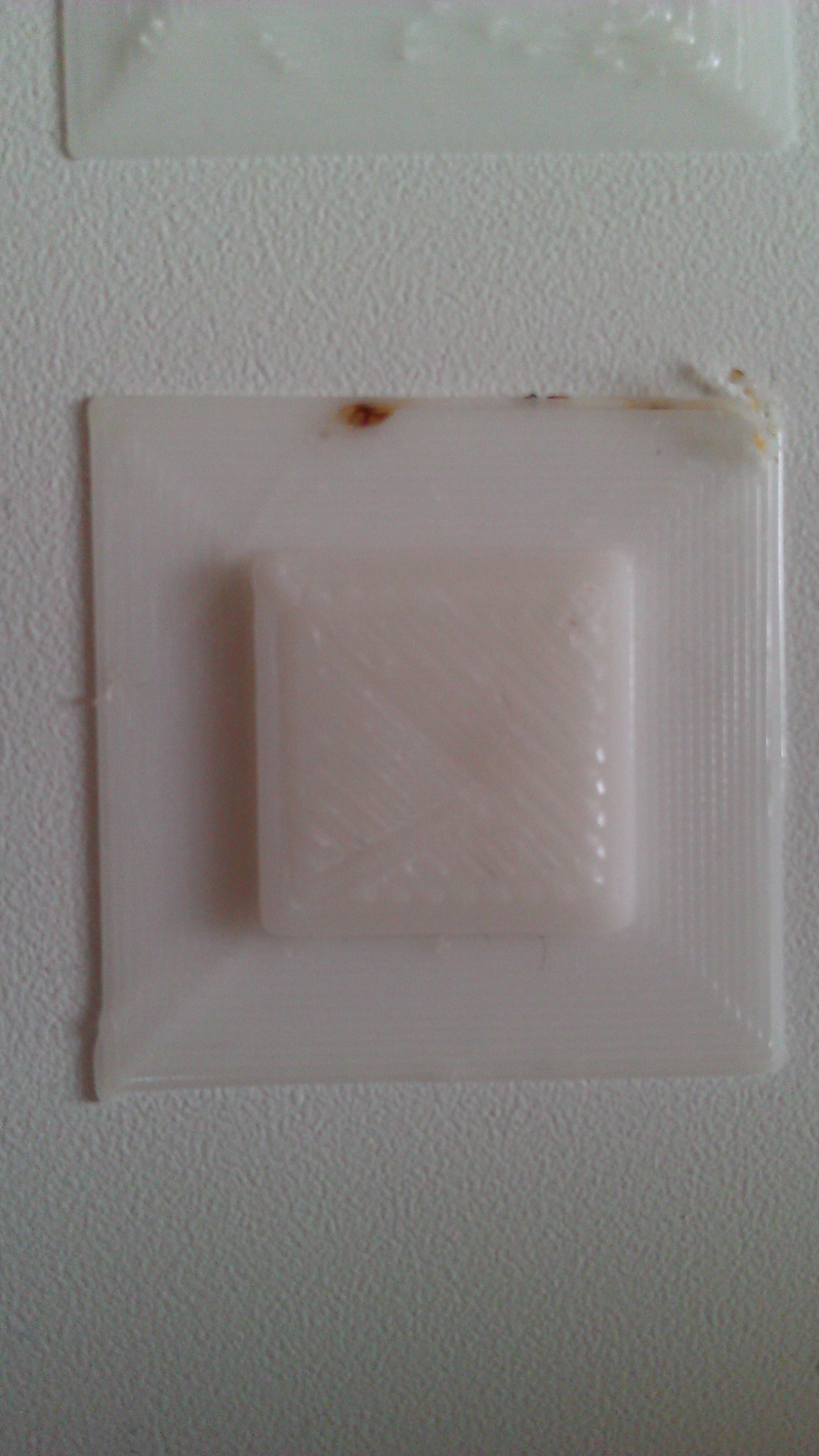

逆の状況を考慮してください-ノズルがプラットフォームに押し付けられすぎている場合:

ご覧のように、ここでもすべてが順調に進んでおらず、プラスチック、利用可能なスペースを埋めようとし、隣接するラインに登り、次のレイヤーでノズルの再付着が利用可能なスペースに再び塗られています。 ただし、この場合、モデルは非常によく貼り付き、次のレイヤーではキャリブレーションの欠陥が見えないことに注意してください。 さらに、モデルをテーブルに貼り付けるためにCuraの素材を選択した場合、まったく目立たない場合もあります。

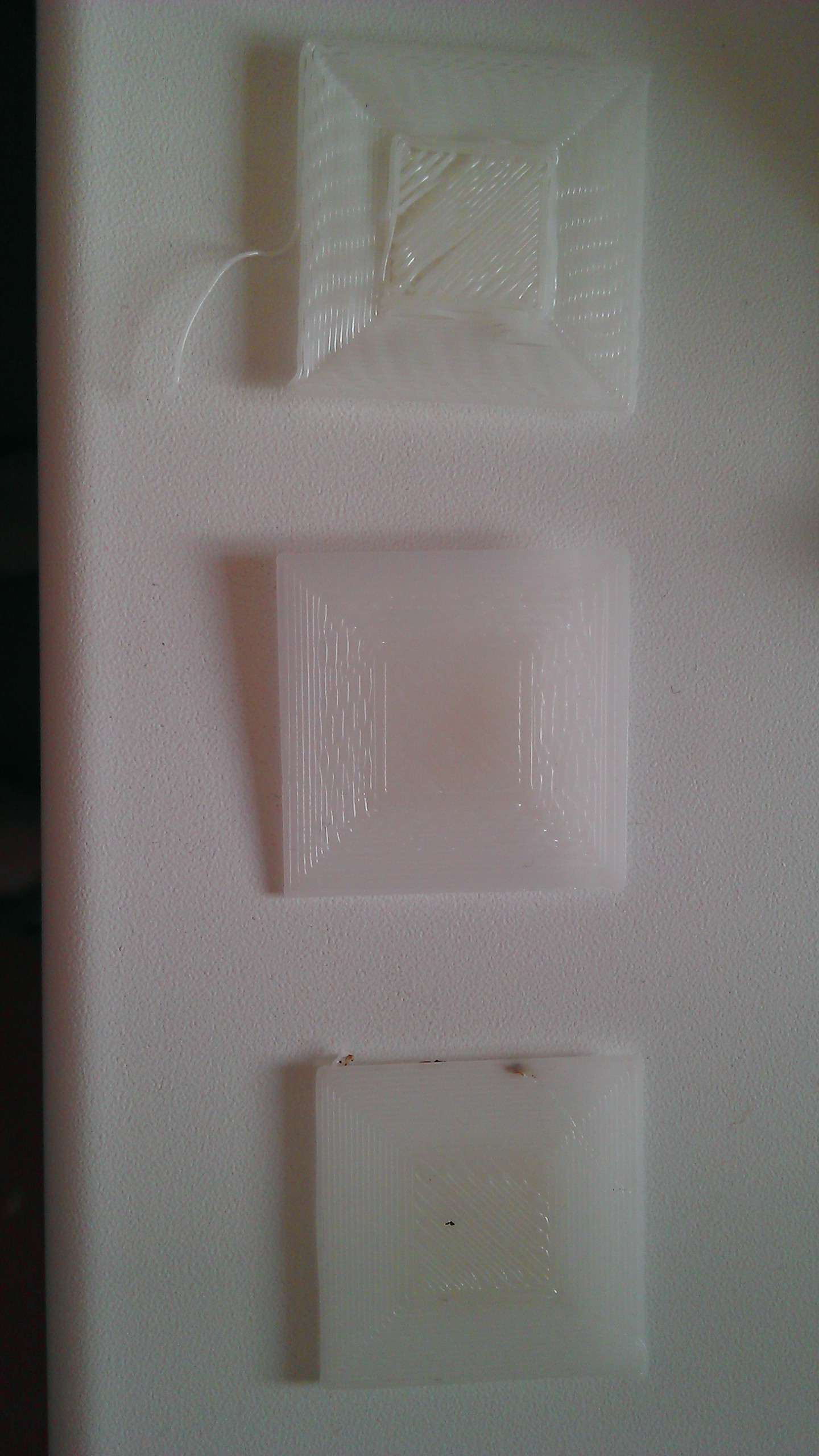

最後に、望ましい正しい結果:

ここではやや焦げていますが、それは下の写真ではっきりと見える未加工の糸に関連しています。 同様の燃焼は、ノズルが過度に押された場合の前のケースに固有のものである可能性が高くなります。 そして残り-しっかりと敷かれた直線。 そうであるはずです。 おめでとうございます-中心点のキャリブレーションは成功を意味します。

このような結果が100度の温度のガラスで得られた場合、これは正常な状態です。 同時に、ガラスが脱脂されていても、校正後、印刷中にガラスがくっつかなくなります。 印刷後に、加熱されたプラットフォームから部品を引き裂いてみることができます。 90〜80度に冷めるまで、ガラスを損傷することなく成功することさえできません。 また、ドラフトがないことが重要である場合があります。これは、プラットフォーム表面の加熱の等しく重要な均一性に影響します。

簡単に比較できる一般的な写真を次に示します。

上面図:

底面図:

さらなる検証は本質的に同様ですが、印刷は4pad.gcodeである必要があります-わずかに大きな中央領域をカバーします。 5pad.gcode-隅にキャリブレーションの品質を表示します。

すべてに良いキャリブレーション!

結果の楽しさを示すエンターテイメントビデオの最後に:

どうやら、私はガラスではなく、次の記事でそれについて印刷します。