薄膜の真空蒸着技術の開発の比較的完了した段階を通過したので、私は論理的にあなたと私の経験を共有するという考えを持っていました。 もちろん、この運動の科学技術の最前線にあるものはほとんどなかったように思えるかもしれません。 しかし、私たちの意見では、得られた経験は役に立つかもしれません。

だから、真空チャンバーを手に入れたとき、話は少し早く始まりました。 私たちへの彼女の道は近くなく、別の物語で説明することもできますが、彼らが言うように、これは「完全に異なる物語」です。 私は、それが以前にもゲッティンゲン大学の研究所の1つで人々にいくらかの利益をもたらしたとしか言えません。

真空チャンバーを最初に操作し始めたのは、基板に金属を熱蒸着する方法のテストでした。 この方法はシンプルで、世界に古くからあります。 銀などの溶射金属のターゲットを配置するために、モリブデンるつぼが使用されます。 その周りには発熱体があります。 らせん状に巻かれたタングステンと金の合金線を使用しました。

溶射用の完全なデバイスは次のとおりです。

金属の溶射装置。 a。 組み立て済み(保護シールドとバルブは取り外されています)。 指定:1-るつぼ、2-発熱体、3-蒸気管、4-電流リード、5-熱電対、6-サンプルのフレーム。

電流を流した後(圧力グランドを通過して真空チャンバーに達する)、スパイラルが加熱され、ボートが加熱されます。ボート内では、ターゲット材料も加熱されて蒸発します。 金属蒸気の雲が蒸気ラインを通って上昇し、金属膜を堆積する必要がある身体を包みます。

この方法自体はシンプルで優れていますが、欠点もあります。エネルギー消費量が多いため、フィルムを堆積する必要がある雲に表面(ボディ)を配置するのが困難です。 接着力も最高ではありません。 それらは、金属、ガラス、プラスチックなどを含むさまざまな材料に適用されました。主に研究目的で使用されました。

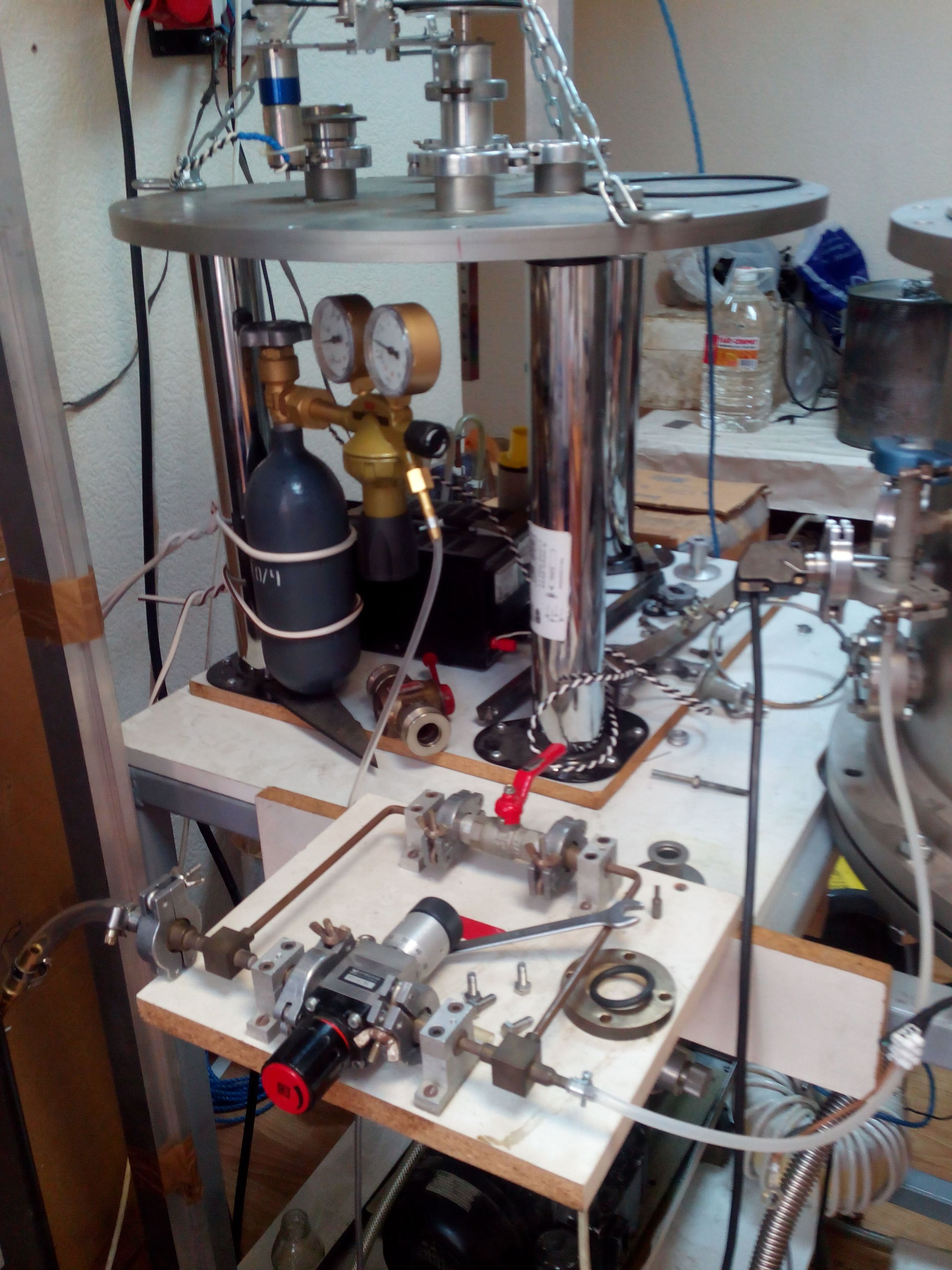

次に、真空システムについて説明します。 実験は、回転式前真空とターボ分子ポンプで構成され、9.5•10 -6-1.2•10 -5 mm Hgの残留圧力を提供する真空システムを備えた真空チャンバーで実施しました。

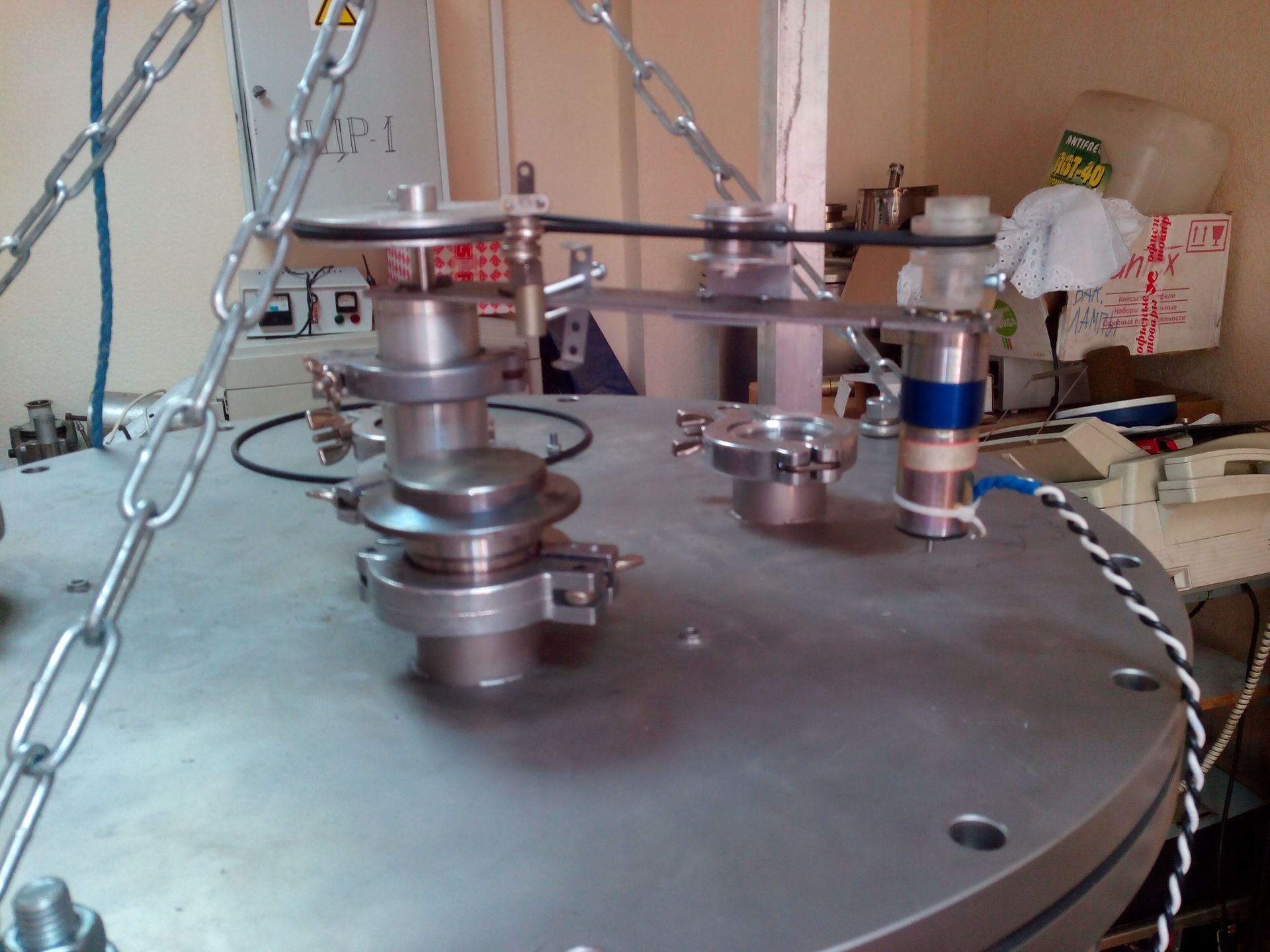

一見複雑ではないと思われる場合、実際にはそうではありません。 まず、チャンバー自体が高真空を維持するために必要な気密性を備えている必要があります。 これは、すべての機能的なフランジと穴を密閉することで実現されます。 上部と下部のフランジカバーには、原則として、窓、センサー、デバイス、圧力グランド、および他のフランジカバーを取り付けるための最小の開口部と同じゴムシールがあり、直径がはるかに大きいだけです。 たとえば、このような穴を確実に密閉するには

この写真のように、フランジ、ガスケット、ファスナーが必要です。

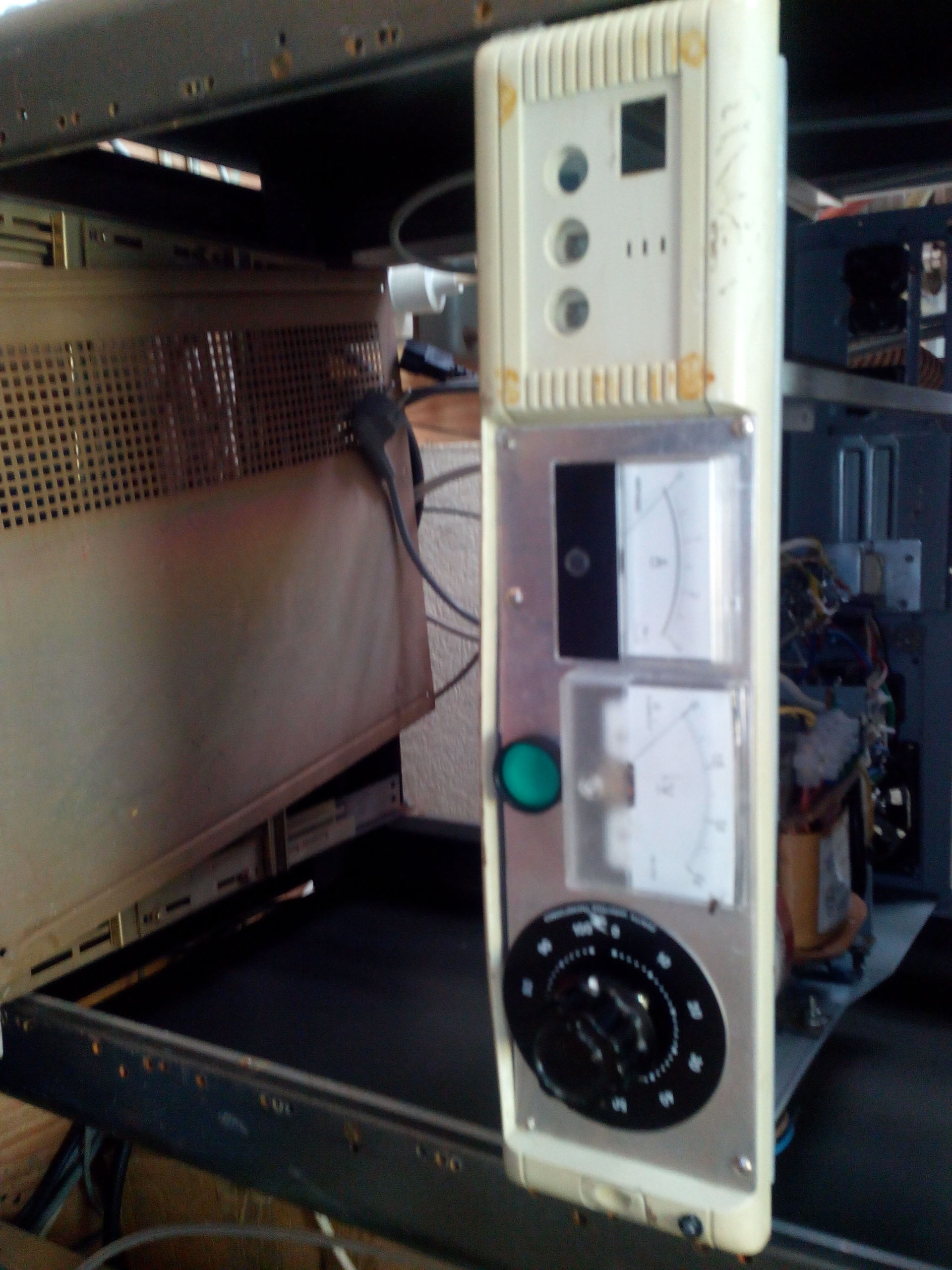

ここで、このセンサーはチャンバー内の真空を測定し、センサーからの信号がデバイスに入り、高真空のレベルを示します。

必要なレベル(たとえば、10-5 mmHg)の真空は、次のように達成されます。 最初に、前真空ポンプによって10-2のレベルまで低真空が排気されます。 このレベルに達すると、高真空ポンプ(ターボ分子)がオンになり、そのローターは40,000 rpmの速度で回転できます。 同時に、前真空ポンプは動作し続けます-ターボ分子ポンプ自体から圧力を排出します。 後者はやや気まぐれな集合体であり、その「薄い」デバイスがこのストーリーで特定の役割を果たしました。 大阪真空の日本のターボ分子ポンプを使用しています。

油の微細な液滴が部屋全体を「飛散」させる可能性があるため、油蒸気でチャンバーから排出される空気を大気中に排出することをお勧めします。

真空システムに対処し、溶射を行った後、フィルムを塗布する別の方法-マグネトロンを試すことにしました。 私たちはマグネトロンスパッタリングの方法だけで、私たちの開発の一部に機能性ナノコーティングを適用した1つの大きな実験室とのコミュニケーションに長い経験を持っています。 さらに、MEPhI、MVTU、その他の大学の一部の学部ともかなり緊密な関係にあり、この技術の習得にも役立ちました。

しかし、時間が経つにつれて、真空チャンバーが提供するより多くの機会を利用したいと考えました。

すぐに小さなマグネトロンができたので、フィルムの適用に適応することにしました。

熱蒸着、マグネトロン、イオン、レーザー、電子ビームなど、あらゆる物理的堆積方法の中で最も生産性が高く、経済的で使いやすいと考えられているのは、金属およびセラミック薄膜のマグネトロン真空堆積法です。 マグネトロンは、使いやすいようにフランジの1つに取り付けられています。 ただし、これは、プラズマの点火を確実にするために特定の電圧、冷却水、およびガスの供給を必要とするため、噴霧には十分ではありません。

理論的な遠足

簡略化すると、マグネトロンは次のように配置されます。 同時に磁気回路として機能するベースには、強い磁場を形成する強力な磁石が配置されています。 一方、磁石は金属板で閉じられています。金属板は霧化された材料の供給源として機能し、ターゲットと呼ばれます。 マグネトロンに電位が供給され、真空チャンバーの本体にアースが供給されます。 希薄な大気と磁場の条件下でマグネトロンとカメラ本体の間に形成される電位差は、次のことにつながります。 プラズマ形成アルゴンガスの原子は、磁場と電場の力線の作用に入り、その作用下でイオン化されます。 ノックアウトされた電子はカメラ本体に引き付けられます。 陽イオンはマグネトロンターゲットに引き付けられ、磁力線の作用で加速されてターゲットに衝突し、ターゲットから粒子をノックアウトします。 アルゴン原子のイオンがターゲットに当たる角度と反対の角度で飛行します。 金属粒子は、ターゲットからその反対側にある基板に向かって飛ぶので、任意の材料で作成できます。

大学の友人は、このDCマグネトロン用の電源を約500ワットで製造しました。

また、プラズマ形成アルゴンガス用のガス導入システムを構築しました。

フィルムをスプレーするオブジェクトを配置するために、次のデバイスを構築しました。 チャンバの蓋には、さまざまなデバイスを取り付けることができる技術的な穴があります:パワー圧力グランド、モーション圧力グランド、透明な窓、センサーなど。 これらの穴の1つに、回転軸の圧力シールを取り付けました。 カメラの外側で、小さな電気モーターからこのシャフトに回転をもたらしました。 ドラムの回転速度を2〜5ヘルツ程度に設定したので、ドラムの円周に沿った膜の堆積の均一性が良好になりました。

下、つまり チャンバー内では、オブジェクトを吊り下げることができる軽金属バスケットをシャフトに取り付けました。 文房具店では、そのような標準的なドラムは廃棄物バスケットとして販売されており、約100ルーブルの費用がかかります。

これで、フィルムのスプレーに必要なほぼすべてのものが手に入りました。 ターゲットとして、銅、チタン、ステンレス鋼、アルミニウム、銅-クロム合金の金属を使用しました。

そして、彼らはほこり始めました。 チャンバーへの透明な窓を通して、マグネトロンターゲットの表面のプラズマの輝きを観察できました。 そこで、プラズマの点火の瞬間と堆積の強度を「目で」制御しました。

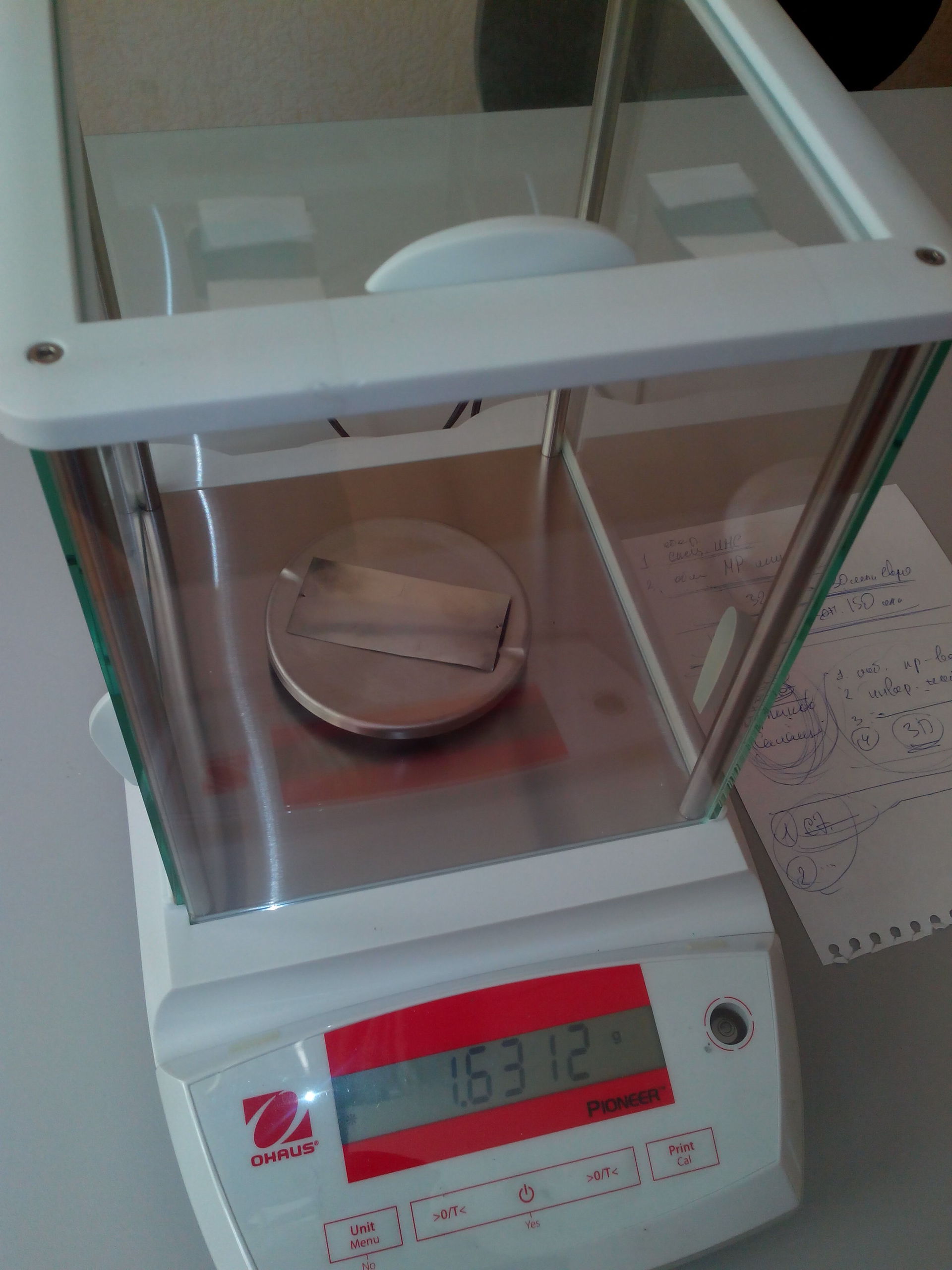

噴霧の厚さを制御する方法は、非常に簡単に考案されました。 測定された表面積を持つ同じホイル片をドラムに置き、その重量をスプレーセッションの前後に測定しました。 溶射された金属の密度がわかると、塗布されたコーティングの厚さは簡単に計算されました。 コーティングの厚さは、スプレー時間を変更するか、マグネトロンの電源の電圧を調整することで制御しました。 この写真は、1万分の1グラムの精度でサンプルの質量を測定できる精密スケールを示しています。

木材、金属、箔、プラスチック、紙、ポリエチレンフィルム、布地など、さまざまな材料に適用しました。要するに、チャンバーに入れてドラムに取り付けることができるものすべてです。 基本的に、私たちは装飾的な性質の効果を得ることに焦点を合わせました-表面の色または触覚の変化。 有機および無機起源のこれらのサンプルでは、さまざまな金属膜を適用する前後で色の違いを見ることができます。

さらに目立つのは、布地やフィルムでは、スプレー前後の色の違いが見えることです。 ここでは、通常のプラスチックフィルムの右片はスプレーされず、左は銅の層で覆われています。

さまざまなニーズに使用できる別の効果は、基板上の薄膜の導電性です。 この写真は、1枚の紙の抵抗(オーム)を示しており、その上に1ミクロン以上の厚さのチタンフィルムが適用されています。

さらなる開発のために、いくつかの領域を選択しました。 それらの1つは、マグネトロンによるフィルムスパッタリングの効率を改善することです。 私たちは、このエッセイで示したものの2倍以上の高さのチャンバーを備えた、より強力なマグネトロンの独自の開発と製造で「スイング」しようとしています。 また、反応性スパッタリングの技術もテストします。たとえば、酸素または窒素をプラズマ形成アルゴンガスとともにチャンバーに導入し、フィルムのスパッタリング中に、基板の表面に純粋な金属膜ではなく、純粋とは異なる特性のスペクトルを持つ酸化物または窒化物を形成します金属フィルム。