BLEインターフェースを備えたプロトタイプソケットをどのように開発および製造したかをお伝えしたいと思います。 まず、デバイスが実験用に選択されたことに注意してください-設計とプログラミングのワークショップとして(ケースとプリント回路基板の3Dデザインで作業するための鉛筆を研ぎ、TLE BLEスタックの機能を理解するため)。 追加の動機は、そのようなデバイスを開発するいくつかの成功したキックスタータープロジェクトの存在でした。

1.デバイスの機能

最初は、従来のソケットアダプターのフォームファクターで作られたデバイス、つまり最も小型のデバイスを作成することが計画されていましたが、デバイスは次のことができるはずです。

-負荷の管理(オンとオフ-調光なし);

-消費電流を考慮してください。

-タイマー/スケジュールでオンとオフを切り替えます。

-通信が失われた場合(ユーザーが条件付きで退室する場合)に切断します。

2.回路とPCB

デバイスの回路は非常に一般的です-トランスレススイッチング電源、統合電流センサー、負荷を切り替えるためのオトシミスタ+トライアックの束、およびTexas InstrumentsのSoC CC2541デバイスの頭脳。 要素ベースの選択時点では、これはおそらく、Bluetooth LEサポート、適切なデバッグおよび開発ツール( CC-debugger 、 sensortag 、 CC2541-DK-mini )を備えた最も手頃なチップであり、最も便利ではありませんが、最も便利なIARコンパイラーでした。

回路とデバイスのPCBの設計には、Altium DesignerバージョンSummer 09が使用され、後にプロジェクトはバージョン14に移行されました。 強くお勧めします。

デバイスの寸法はフォームファクターの要件に基づいて決定されました。ボードの寸法はここから決定され、引き出されました(すべてのコンポーネントが1つのボードに収まらないことがすぐに明らかになりました)。 -すべてのコンポーネントがボードに収まるか、隣接するボードのコンポーネントが互いに触れないように、パワー要素がコンポーネントに触れないように、また全体の充填がデバイスの寸法に収まるように組み立てる方法を教えてください。 私の意見では、3次元設計の最も適切であることを意味します。

3.デバイスの3D設計とアセンブリ

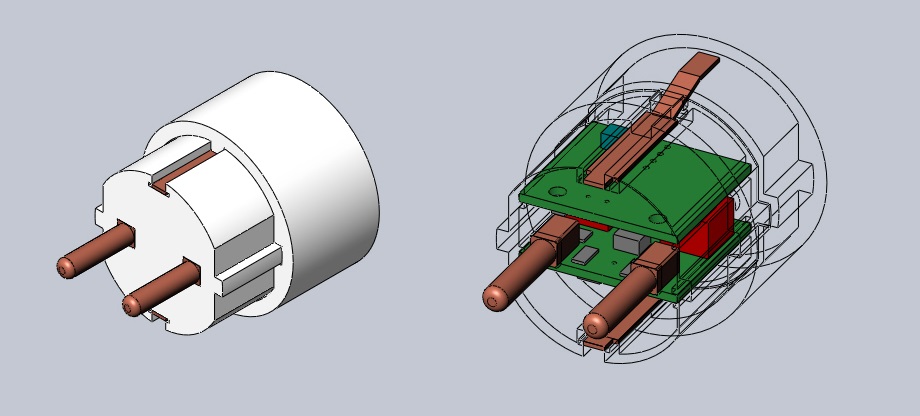

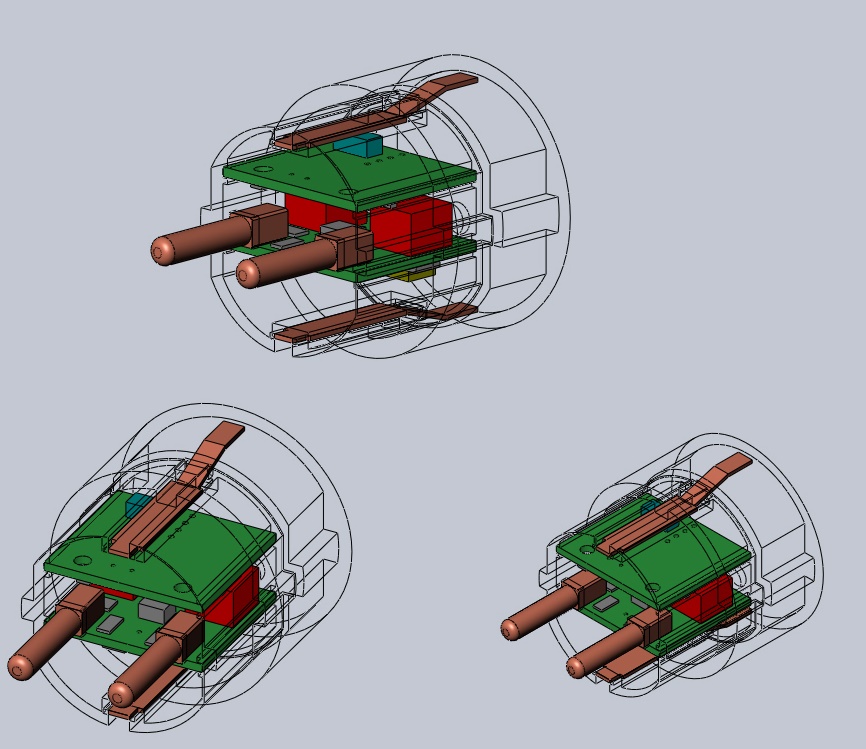

幸いなことに、ADは.stepファイルを通じて3D設計ツールと相互に互換性があります。 バージョン2014 sp3のSolidWorksのみが、Altium Designerで割り当てられたパーツの色を適切に表示できたことは注目に値します。 私にとって何が問題なのかはまだ暗闇に覆われています。 そのため、ケースの3Dパーツをレンダリングし、ボードのレイアウトを何度も変更した後、デバイスのアセンブリは次のようになりました。

今では、デバイスを製造するだけです。

4.最初のプロトタイプ

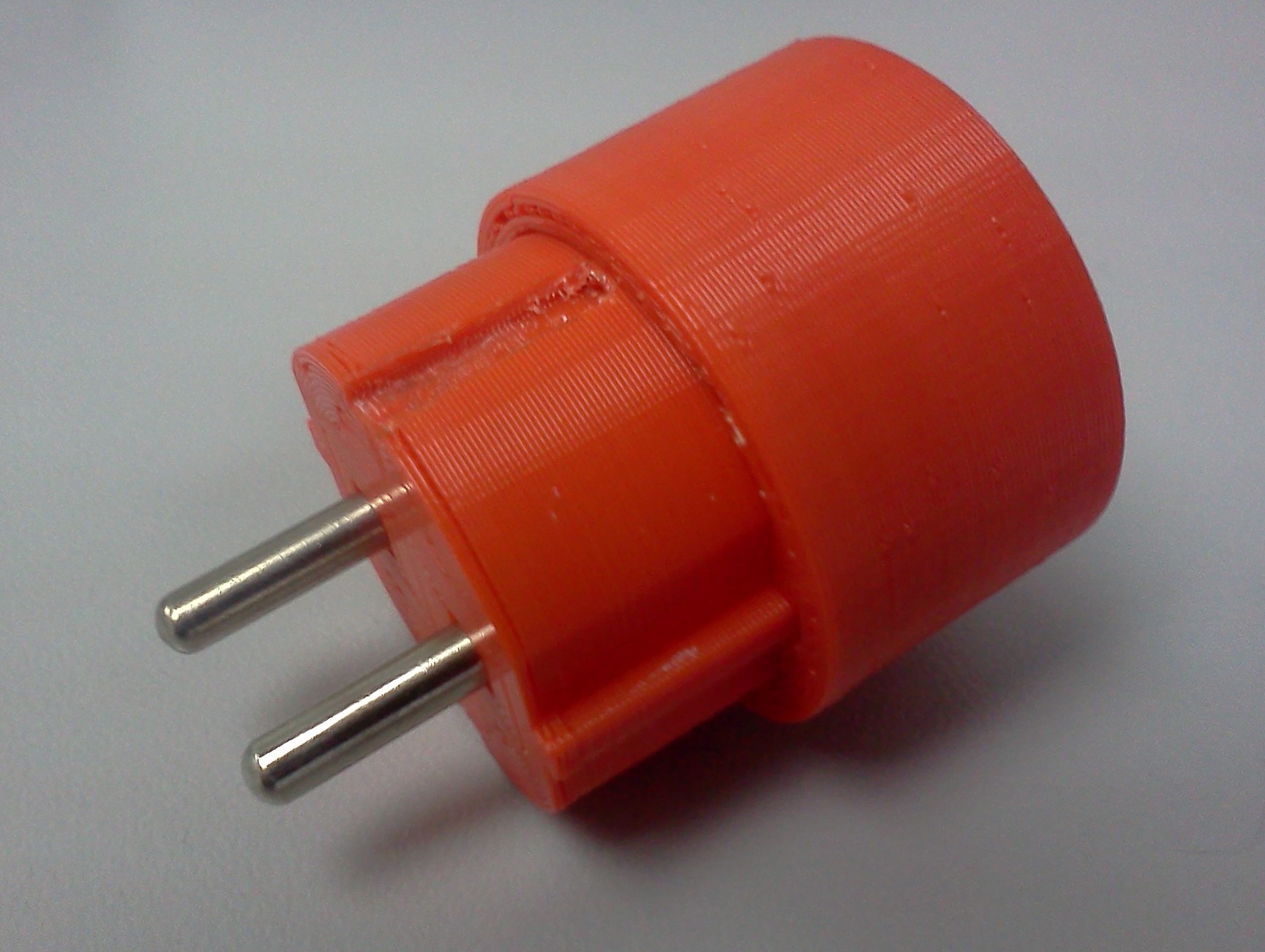

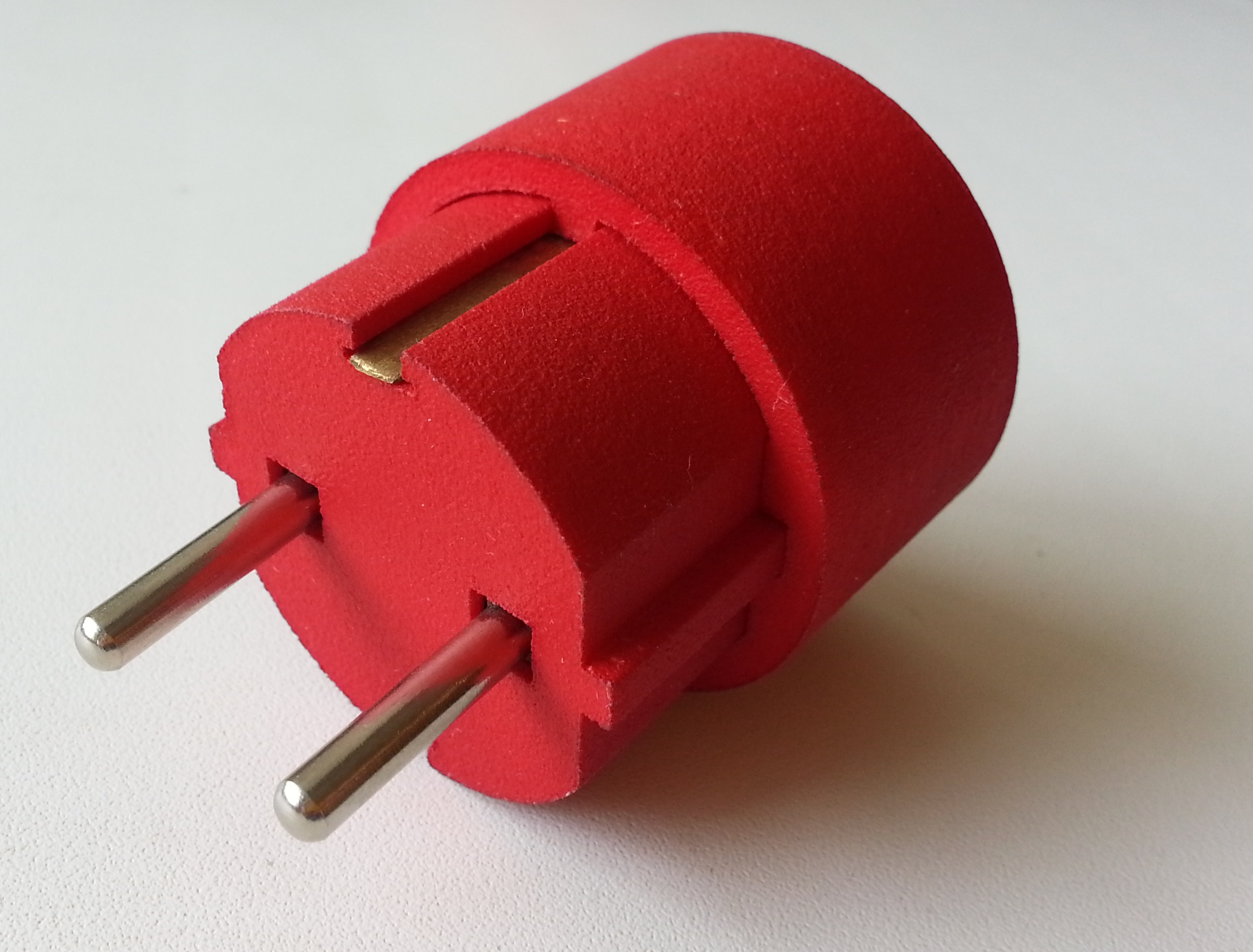

伝統的に、 Resoniteでプリント基板のモデル数量を注文します 。 それが非常に安いというわけではありませんが、常に時間通りに、そして時間通りに、そして工業ロットは市場価格で生産されます。 また、私は伝統的に2つの場所で電子部品を購入しています-ほとんどすべてがあるKompelと 、ほとんど常にKompelにないものを購入できる地元のPromelectronicsです。 身体部分の3Dプリントの最初の経験は特別な注意に値します。 印刷はFDMテクノロジーを使用して友人によって行われました。 結果は驚くほどポジティブな赤いソケットでした:

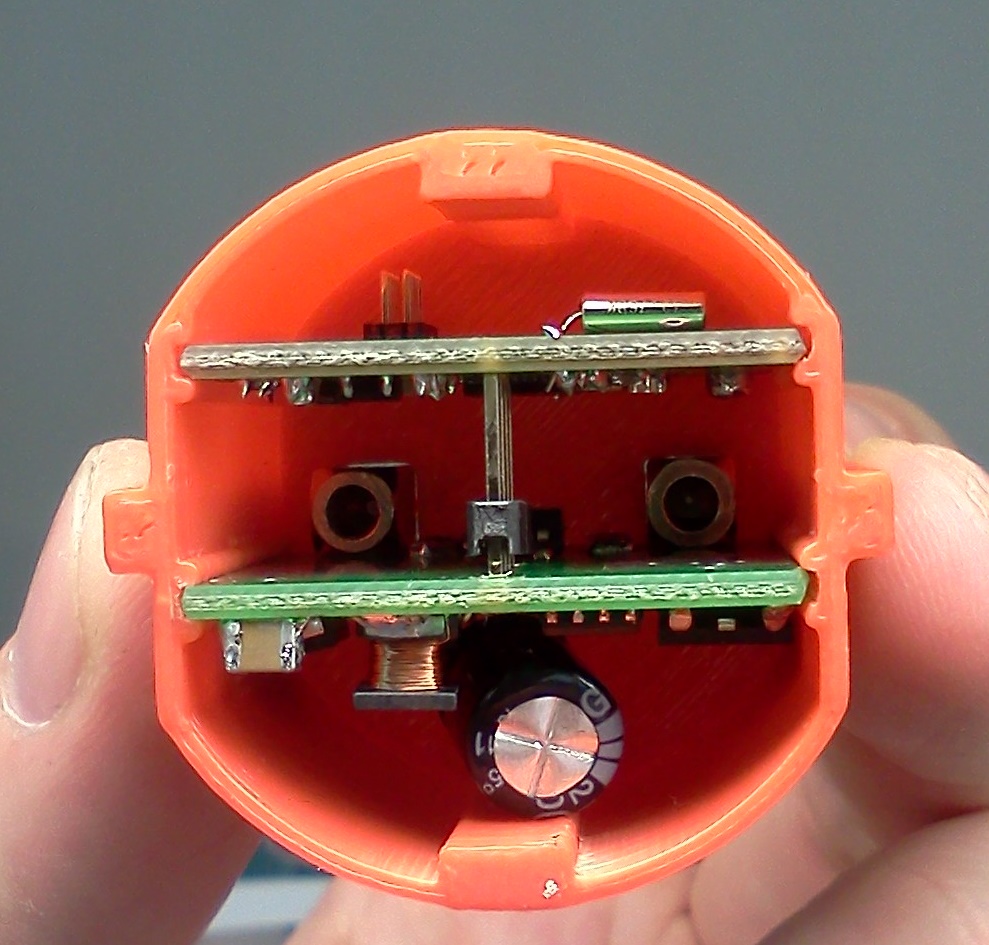

部品をはんだ付けして組み立てた後:

ボードと電子部品を待っている間に、デバイスのBLEプロファイルの作業が開始されました。 判明したように、BLEのTIスタックは外部からははるかに悪く見えます。8051プラットフォームのコードは比較的大量にあるにもかかわらず、独自のアプリケーションの実装は難しくありません。

その結果、それは非常に実用的なデバイスであることが判明しました-指定されたサイズで配置されている間、宣言されたすべての機能を実際に実行します。 ただし、プロトタイプにはまだいくつかの問題と質問が残っています。

-ハウジング部品を一緒に固定する方法は? 接続は折りたたみ可能ですか?

-接地方法

-電流センサーからの信号の品質を改善する方法は? 電源のノイズなのか、電流センサーのエラーなのか?

この製品は私と私の友人にとても好まれたため、市販のパッケージ製品を作ることにしました。 これには、問題の解決が含まれます。

-スマートフォン用のライティングソフトウェア。

-大量生産用のハウジング(金型の製造用);

-最大スイッチ電力の増加(最大2.5 kW対1.2 kW)。

5.プロトタイピングの2回目の反復

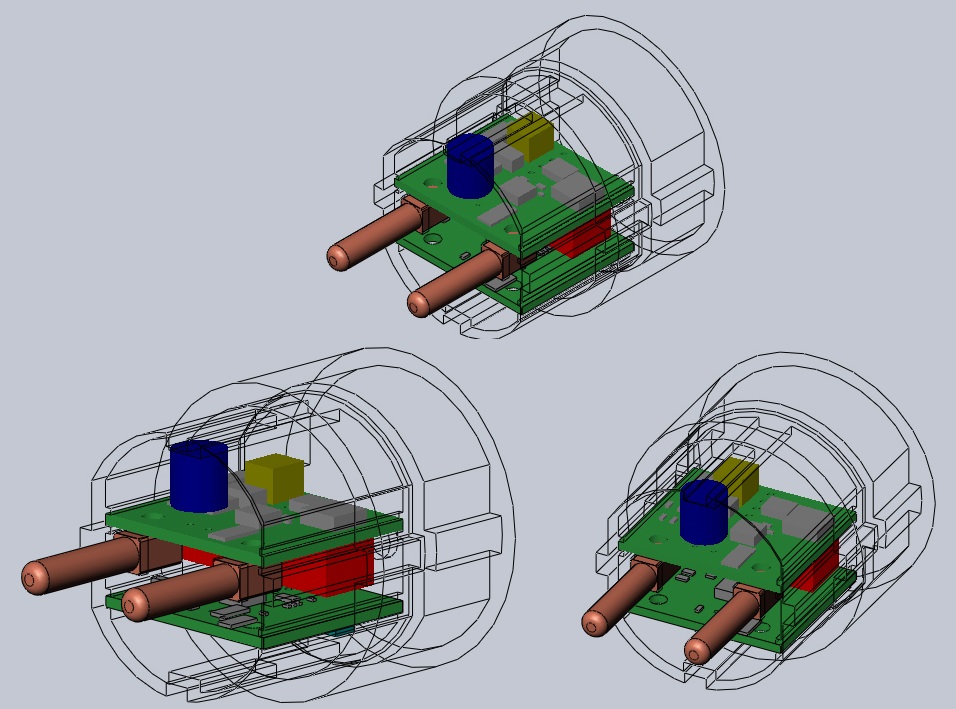

そして、最初に決定することは、ケースを折りたたみ可能にするかどうかでした。 運命の意志で、私は「ラッチ」と同様の接続を信用していないので、オプションは本質的に同じままでした-ネジ接続。 しかし、残念ながら、このような接続を整理する方法はありませんでした。 いくつかのタイプのねじリベットが試されましたが、いずれも薄いプラスチックに確実に固定されることはありませんでした。 他のオプションがない場合、新しいケースを分離できないようにすることが決定されました-接着接続で。 さらに、接地の設置と取り付けのために、いくつかの構造要素が追加されました。 その結果、アセンブリは次のようになり始めました。

また、最大3 kWの最大負荷のために電力経路が再設計され(実際、DPAKのトライアックがD2PAKのトライアックに置き換えられました)、さらにいくつかのPCBレイアウト操作が行われました。 FDMで印刷されたものは、寸法精度や表面品質のいずれも自慢できないため、SLSテクノロジーを使用してエンクロージャーを印刷することにしました。 注文はサービスi.materialise.comで行われました(国内のカウンターパートと比較してより多くの予算)。 ただし... UPSの無料配送には黒面もありました。注文はモスクワ26のUPS倉庫で行われました。 日、私のすべての計画に違反した。 新しい回路も失敗しました。基本的なエラー(トライアックの接点の交換)には多くの神経がかかり、プロトタイプの内部美学全体を台無しにしました。 一般的に、新しいデバイスは次のようになります。

現在、私はボードの次の処理と、製品を市場に投入するための志を同じくする人々の検索に忙しくしています。 まず、モバイルプラットフォーム用のアプリケーションが必要です。 今すぐ参加しよう!