過去4年間で、市場は劇的に変化しました。 ディスプレイの品質は非常に向上し、バッテリー寿命は長くなりました。 OEMが非常に類似したプラットフォームを使用することを背景に、デバイスの材料の選択はますます重要になっています。 ほぼすべてのメーカーは、使用する材料を根本的に変更する必要にすでに直面しています。市場は飽和状態になりつつありますが、購入者はモバイルデバイスを変更する可能性はますます低くなっています。 そして、メーカーは需要を刺激するためにさまざまな動きを考案しなければなりません。 多くの場合、これは、デバイスの外部で使用する材料のより徹底的な選択に要約されます。

しかし、そのような努力はしばしば無駄になります。 多くのユーザーは、特にカバーを使用する場合、ケースの素材についてあまり気にしません。 たとえば、アルミニウムはポリカーボネートに比べて重く、信頼性が低く、通信品質を低下させると考えられています。 激しい作業中に熱がかかりすぎると言う人もいます。 同時に、一部のメーカーによると、アルミニウムはより高価です。 そして、ガラスを使用する場合、そのようなガジェットが落下しないことは誰にとっても明らかです。 そして、ここで疑問が生じます:なぜメーカーはまださまざまな非実用的な材料を使用しているのですか?

これに明確に答えることはできません。 材料を選択するとき、多くの異なる要件を考慮する必要があります。 そして、誰も、最高の選択肢はありません。 ほとんどの部品では、選択はプラスチック、ガラス、金属の3つの材料に制限されています。

プラスチック

多種多様なプラスチックの中でも、モバイルデバイスを作成する際に最も一般的に使用されるのはポリカーボネートです。 耐衝撃性があり、加熱を比較的よく保持し、非常に柔軟です。 ポリカーボネートは、実際には電波の伝搬を妨げるものではありません。 また、モバイル機器市場での価格競争が激化するにつれて、金属やガラスに比べてポリカーボネートの低価格化がますます魅力的な利点になります。

しかし、この素材には欠点もあります。 ポリカーボネートの熱伝導率は低く、実際には断熱材として機能します。 そして、これは、オーバーヒートを防ぐために、中央およびグラフィックプロセッサのクロック周波数の低下につながります。 同時に、金属ケース(アルミニウムとマグネシウム)は完全に熱を伝導し、ラジエーターとして機能します。 ポリカーボネートとガラスを比較すると、同様の状況が観察されます。 比較のために、アルミニウムの熱伝導率は205ワット/ m * K、マグネシウム-156、単層ガラス-0.8、およびポリカーボネート-0.22です。 つまり、セテリスパリバス、ポリカーボネートケースのデバイスは、金属およびガラスケースのアナログに比べて遅くする必要があります。

しかし、それだけではありません。 ポリカーボネートの高い柔軟性について述べました。 そして、これは、可能な限り薄くコンパクトにしようとするスマートフォンにとって大きな欠点になります。 金属とガラスにより、機械的曲げ剛性が大幅に向上します。 実際、スマートフォンでは、裏表紙でさえさまざまな機能を実行します。特に、あらゆる種類の通信規格をサポートするために、アンテナが取り付けられることがよくあります。 負荷から曲がったカバーは、非常に壊れやすいアンテナ接点に影響を与える可能性があります。 彼らは一定の制限に耐えますが、その後、連絡先は単に壊れます。 例としては、Tegra 3スマートフォンHTC One Xの改造があります。彼女は欠陥に追われました。アンテナの接触が破壊され、Wi-FiとBluetoothが失われることがよくありました。 この問題を解決するには、製造業者は蓋をさらに強化して、外部の負荷からねじれないようにする必要がありました。

メタル

多くのモバイルデバイスハウジングのスーパーマテリアルとして金属を賞賛します。 しかし、多くの場合、人々は外見と触覚に限定されます。 もちろん、議論中のトピックに関連して、我々はアルミニウムについて話している。 マグネシウムもよく使用されますが、通常はフレームの製造に使用されます。

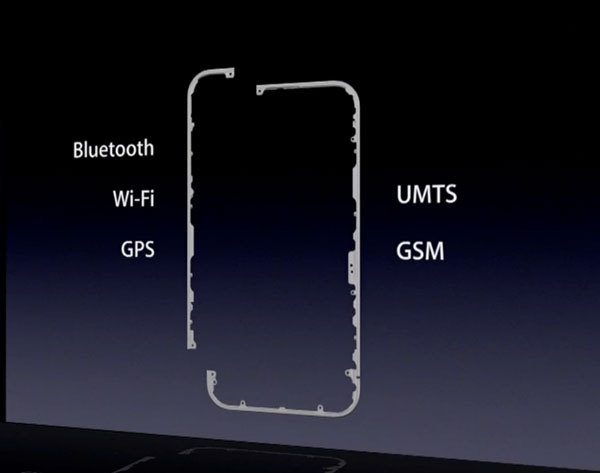

アルミニウム合金には利点があります。 まず第一に、それは高い剛性です。 これにより、ガジェットの内部は、ポリカーボネートのケースよりも衝撃の場合に保護されます。 ただし、すべてアルミニウムの場合、信号特性を改善するために外部アンテナを作成することをお勧めします。

アルミニウム合金は、ポリカーボネートよりも傷に強いです。 しかし、ガジェットでは、陽極酸化なしでアルミニウムが使用されることはほとんどありません。 それは3つのタイプであり、そのうちの1つだけが損傷に対する高い耐性を持っています。 他の場合には、陽極酸化コーティングはそれを誇ることができず、すぐに傷がつきます。 また、アルミニウムの最も重要な利点の1つは、熱伝導率が高いことです。これにより、クロック周波数を節約する必要がなくなります。

しかし、他の素材と同様に、アルミニウムはモバイル機器の製造には理想的ではありません。 外部アンテナを拒否する場合は、プラスチック/ガラスの放射線透過性の「窓」を作成する必要があります。 これは、信号を受信するときにデバイスの等方性が低くなることを意味します。 アルミニウムのケーシングの一部を外部アンテナに変えても、それに触れる人の手が干渉します。 さらに、この場合、異なる周波数との互換性を確保することははるかに困難です。

複数の異なるアンテナとチューナーを使用して全金属製のケースを作成する場合、信号受信の顕著な違いなどの欠点が残ります。 そして、この違いは現在の周波数に依存します。

信号の問題に加えて、アルミニウムは塑性変形に対する耐性が低い。 内部は保護されていますが、小さなへこみにより外観がすぐに劣化します。 しかし、大きな可能性を秘めたポリカーボネートは、損傷することなく落下から生き残ります。 また、アルミニウムははるかに高価であり、処理にさらに多くの時間とエネルギーを必要とするため、完成品の価格にかなりの割合がかかります。 そして最後に、アルミニウムの優れた熱伝導率は、高い計算負荷でデバイスの高温になりすぎます。 また、寒いときは、ポリカーボネートケースを手に持つ方がアルミニウムよりもはるかに優れています。

マグネシウムは密度が低いため、アルミニウムよりもはるかに軽いです。 同時に、マグネシウムは無線信号の伝送への影響が少なく、ガラスやポリカーボネートに比べてアルミニウムの多くの利点があります。高い熱伝導率、比較的高い硬度、傷に対する耐性がいくらか優れています。 すべての点で、マグネシウムはアルミニウムよりも優れていることがわかりました。

ただし、酸素雰囲気下でのマグネシウムの燃焼性が高まるため、マグネシウムケーシングをコンベアに供給できなくなります。そのため、鋳造は真空チャンバーで行う必要があります。 さらに、表面処理をしないと、マグネシウムはすぐに腐食するため、マグネシウムはボディの製造には最適ではありませんが、製品のフレームの作成によく使用されます。

グラス

これは、私たちが検討している3つすべての材料の中で最も硬く、傷に強いものです。 しかし、最も壊れやすく、破片になりやすい。 したがって、ガラスは塑性変形のみを許容します。 ゴリラガラスというブランド名でよく知られているアルミノケイ酸塩ガラスは、ケースの製造に最もよく使用されます。 熱伝導率に関しては、アルミニウムとポリカーボネートの間にあります。 ガラスは無線信号をわずかに歪ませるので、内部アンテナを使用できます。 ただし、主な欠点は脆弱性であり、破壊された場合の人間の不安です。 さらに、ガラスは体の可能な形状に大きな制限を課します。 したがって、このようなデバイスは通常サイズが小さく、本体材料の総体積に占めるガラスの割合を小さくしようとします。

おわりに

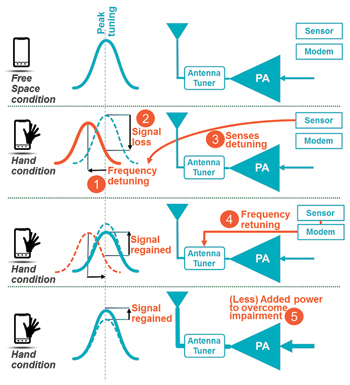

もちろん、エンジニアは調査対象のすべての材料に固有の欠陥を回避しようとします。 ポリカーボネートケースの場合、マグネシウムフレームが使用され、ラジエーターとして機能するガラスディスプレイへの熱を除去します。 壁の厚さとさまざまな種類のプラスチック、金属、ガラスは、固有の欠点を大幅に和らげることができます。 たとえば、ABSプラスチックをポリカーボネートに追加すると、材料の硬度が大幅に向上します。 ガラス上の飛散防止フィルムは、破損した場合に人間が負傷するリスクを軽減します。 また、アンテナ構造の進歩により、金属の遮蔽効果が無効になります。

しかし、疑問はまだ残っています-なぜこの材料またはその材料の選択がそれほど重要なのですか? 答えは工業デザインにあります。 私たちは常にスマートフォンやタブレットに触れ、手に持っています。 ほとんどの場合、ディスプレイを見ていますが、同時にデバイスとの触覚的な接触が絶えずあります。 そして、それがどのように見えるか、どのように感じるか、どのような形であるか、これはすべて非常に重要です。 デバイスが手にしっかりと収まり、触り心地が良く、美しいときは常に優れています。 不要な要素は外観を損ないます。 良いデザインは明白で目に見えません。 貧弱なデザインに出会ったときだけ、良いデザインに気づき始めます。 技術は材料の欠点を取り除くことができますが、悪いデザインを修正することはできません。

材料の選択に多くの注意が払われる2番目の理由は、重量や寸法などのモバイルデバイスの重要なパラメーターです。 たとえば、ポリカーボネートのケースは、必要な構造的剛性を確保するために、より厚い壁で作成する必要があります。

これはすべて主観的な話ですが、市場が飽和点に達すると、材料と工業デザインの選択が重要な要素になります。 しかし、彼らはすでに彼らになっています。

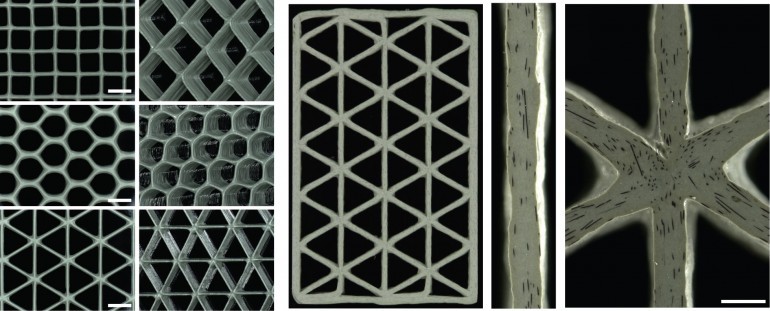

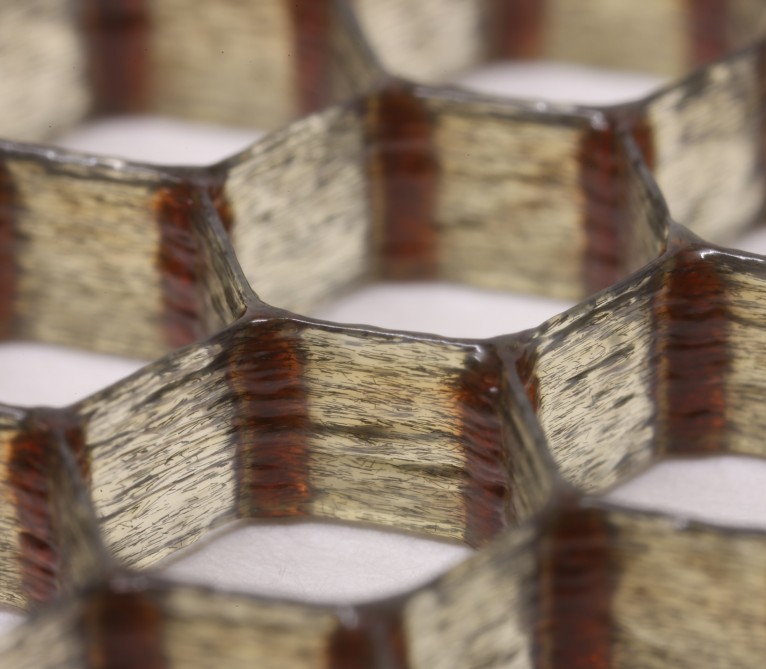

ただし、新しい材料や技術の開発により状況が変わる場合があります。 特に、産業用3D印刷は、新しいエンクロージャー設計の作成に役立ちます。 非常に薄い壁、軽量であると同時にスチール製のスマートフォンを想像してください。 これは将来、複合材料からの3D印刷を使用して完全に可能になります。 たとえば、機械的剛性が非常に高い樹脂で作られたハニカムパネルの形の場合:

非常に薄い外殻が支持構造、フレームとして機能する大陸間および宇宙ロケットを作成するときに、同様の原理が適用されます。

さらに小型化するには、柔軟なガジェットを作成する必要があります。 特に、メーカーは数年前からそのようなディスプレイの製造を実験してきました。 ケースの保護ガラスおよび材料として、非常に薄い柔軟なガラス、たとえば柳ガラスを使用できます。 Gorilla Glassの製造元であるCorningによって開発されました。

ガジェットケースの材料のもう1つの候補はグラフェンです。 しかし、これは誰もが語る特別な資料であり、何百万もの使用法がそのすばらしい特性を説明していますが、通常はこれで終わりです。 手頃な価格でグラフェン製品の工業生産を確立できるかどうかは不明です。 これまでのところ、その素晴らしさはすべて実験室を超えていません。

また、Liquidmetalと呼ばれる材料に言及することもできます。 ユニークなアモルファス構造を持っているため、「金属ガラス」とも呼ばれています。 その強度と弾力性は、チタンに匹敵し、腐食に強いです。 強度特性を損なうことなく、複雑な形状を与えることができます。 したがって、多くの人がそれをガジェット製造の「未来の材料」であると予測しています。