この記事では、独自の「ハードウェア」プロジェクトに取り組んでおり、実際の状況でアイデアをテストするためのパイロットバッチを作成する問題に直面している人を対象にしています。 このストーリーは、 LaMetric製品(カスタマイズ機能を備えたスマートLEDディスプレイ)を開発する際のSmart Atomsスタートアップでの私たち自身の経験に基づいています。

この記事では、スクリーン用の回路基板の製造とはんだ付け、および貴重な時間を失うことなくはんだ付けの品質を改善する方法に注意を払いたいと思います。

挑戦する

私たちは皆、最初のプロトタイプから始めました。これは2週間も経たないうちにデバッグツールに実装されました。 アイデアをテストした後、最初の小さなパイロットバッチを製造し、設計からパフォーマンスに至るまで、製品のすべての側面をより徹底的にテストする作業を行いました。

画面とケースのサイズに関する厳しい要件に直面しましたが、そのいくつかは次のとおりです。

a)優れた演色性と各ピクセルの表示の明瞭さ。

b)ピクセルは完全に正方形でなければなりません。

c)非標準の画面解像度。

d)スクリーンはNike + FuelBandのように体の一部でなければなりません。

したがって、市場に存在するLEDモジュールは私たちに合わず、最初のプロトタイプが構築された「プロトタイプ」はケースに収まりませんでした。

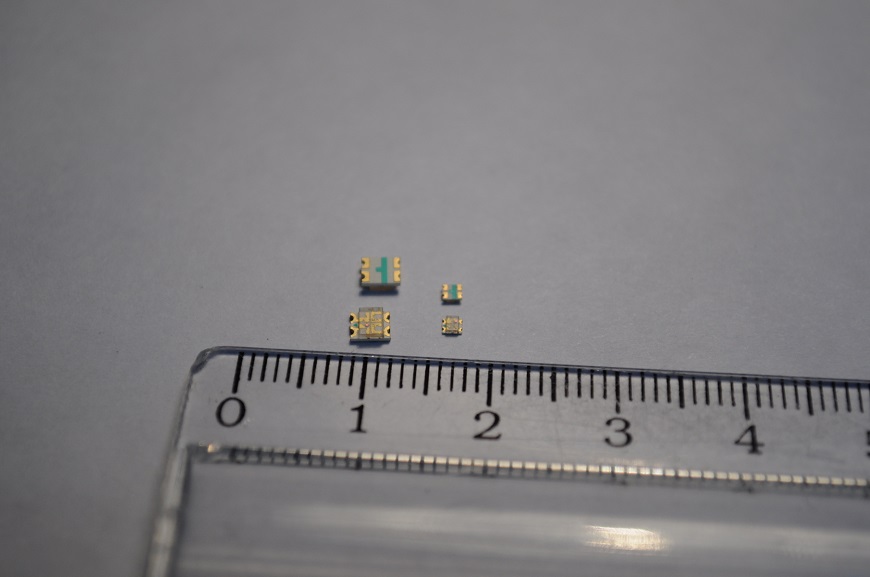

個々のボードを設計および製造する必要がありました。 この段階で出会った困難ははんだ付けです。 最小サイズが1.5 x 1.5 mmの非常に小さなLEDを備えたボードをはんだ付けする必要がありました。

ミニチュアハウジング内のLED

連絡を取ったメーカーは小さなバッチに連絡することを望んでおらず、妥協した場合、問題の価格は高かった。 また、発表された日付は、工場が私たちの都市から遠く離れていることをあまり喜ばせませんでした。スタートアップの初期段階では、すべてを手元に置くことが非常に重要です。

解決策

最初に思いついたのは、すべてを手作業ではんだ付けすることでした。 表面実装デバイスコンポーネントのはんだ付けに関する私たち自身の経験に基づいて、拒否のリスクが大きいことをよく認識していました。 さまざまな種類の欠陥(「ノット」、均等にシールされたコンポーネントなどではない)がスクリーンの誤動作を引き起こし、パイロットバッチが失敗する可能性がありました。

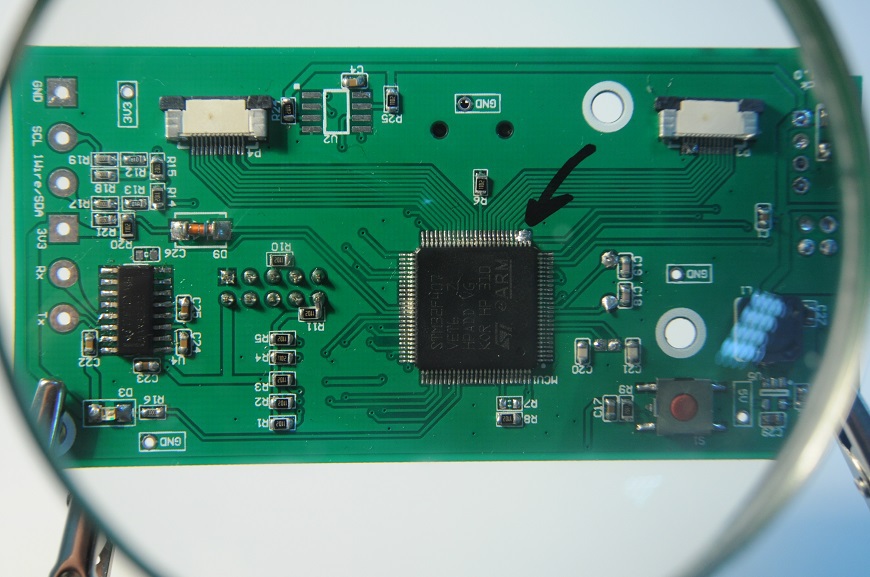

ボードに欠陥のある「ノズル」

したがって、手動はんだ付けの代わりに、 表面実装技術を使用することにしました 。

ボードの設計を終えて、4層ボードとステンシルの小さなバッチのメーカーを探し始めました。 ステンシルは、はんだペーストが取り付けられるコンポーネントの接触パッドに接触する場所に穴(開口部)が切り込まれたステンレス鋼シートです。 また、ステンシルはフレームの4辺で引き伸ばされ、平面内の歪みが少なくなります。 快適な結果を得るための地元市場での検索は表示されませんでした。 最初は価格、2番目はタイミングです。

中国のサービスであるItead Studioですべてを注文しました。 このサービスの詳細については、 記事をご覧ください 。 ステンシルは、いくつかのタイプのボードが配置されるように設計されています。 ステンシルの寸法内に任意の数のボードを安全に配置するか、ボードの上下層を配置できます。主なことは、すべてを正しく「ミラーリング」することです。 7日後、注文の準備が整いました。 配達には4日かかりました。 質問の質に関しては発生しませんでした。 すべてが時間通りに行われました。

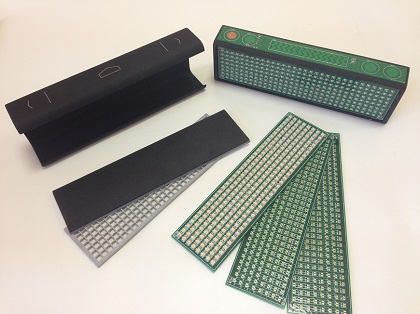

ステンシルとボード

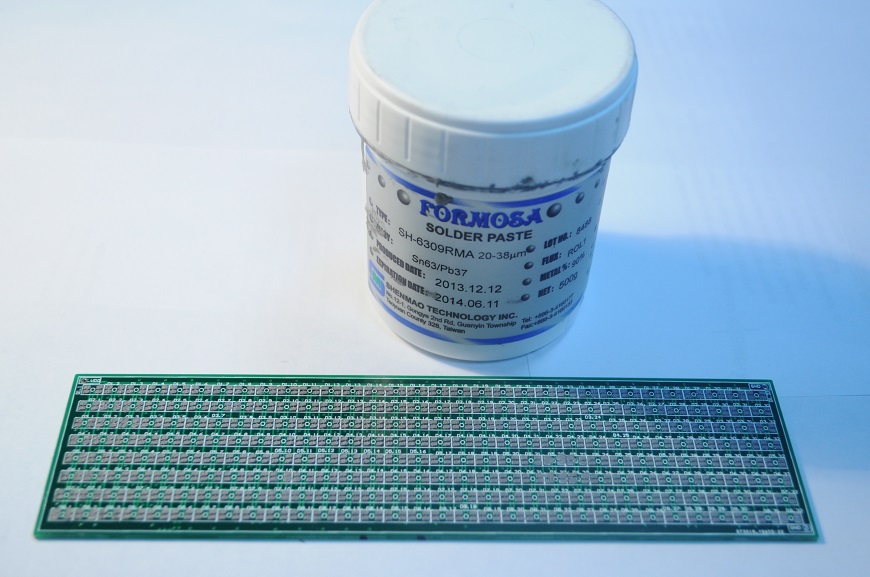

次に、ボードにはんだペーストを塗布する必要がありました。 4本の腕とパテナイフが必要です。 ステンシルの余分な部分をテープで密封します。 ステンシルを慎重に配置し、ボードに押し付けてから、動きを強化して、ヘラでステンシルにはんだペーストを置きます。 その結果、SMDコンポーネントの各コンタクトパッドに最適な量のペーストが塗布されたボードが得られます。

はんだペースト塗布後の基板

次のステップは、コンポーネントをインストールすることです。 コンポーネントは次のように配置できます。

- ピンセット付き;

- 特別な「SMDコンポーネント用の設置マニピュレーター」を使用します。

- 「SMDコンポーネントのインストールマシン」を使用する。

私たちにとって最もシンプルで最適なオプションが最初です。 ここでの主なものは、忍耐力、忍耐、良い照明、「鋭い目」、そして虫眼鏡の存在です。

また、最後の2つのオプションをテストすることもできました。 マニピュレーターのあるバージョンは、ピンセットと大差ありません。 インストールマシンのオプションは、小さなバッチで使用することはお勧めできません。

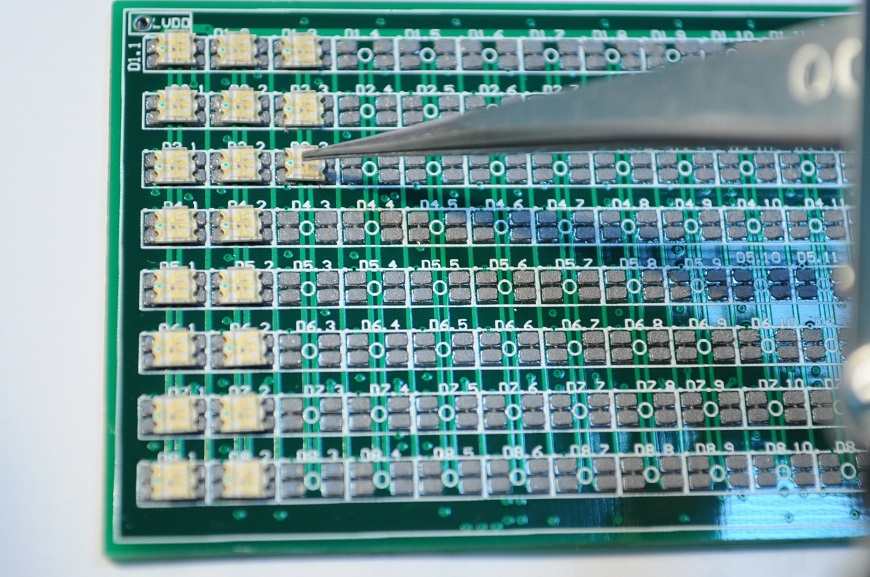

ピンセットでLEDを取り付ける

最終手順は、実際にははんだ付けです。

オプション:

- 熱風はんだ付けステーションを使用します。

250〜300度のオーダーで温度を設定します。 ここでの主なことは、SMDコンポーネントを過熱しないことです。 円を描くようにゆっくりと、ドライヤーのノズルをコンポーネントに向けます。 (時間10〜15秒、距離3〜7 cm。)コンポーネントが均等に取り付けられていない場合、表面張力の影響で自己位置決めが行われます。 私たちの推奨事項は、最初にテストサンプルで練習し、空気供給の温度と強度に対処してから、はんだ付けに進むことです。 - SMDコンポーネントにろう付け炉を使用する。

この方法は、自動生産で使用されます。 私たちの街には、LEDランプの生産のための小さな工場があり、そこでストーブを見つけました。 炉は、さまざまな温度領域を持つパイプのように見えます。 このパイプにはコンベアが設置され、それに沿ってボードが調整可能な速度で移動し、各温度領域を通過します。 前のバージョンとは異なり、はんだ付けプロセスははるかに簡単です。

はんだ付け品質はどちらの場合も同じです。

密閉型LEDボード

ビデオにタイムラインを入れようとしました:

ボードはんだ付けプロセス

おわりに

このプロセスは、エラーなしで迅速にテストバッチを作成するのに役立ちました。 数日後、実際のユーザーと実際の条件で製品をテストしました。

「戦闘状態」にある機器のパイロットバッチ

すべてのニュアンスに対処し、大量生産を開始する際のミスを避けるために、プロセスのすべての複雑さを学ぶことが重要でした。 また、「ハードコア」スタートアップはプロセスを理解し、パイロットバッチ段階で潜在的な問題をすべて解決することを強くお勧めします。

次の記事では、ケースを作成するために使用していた3Dプリントテクノロジーについてお話しする予定です。