2012年の終わりに、Rusnanoは電子リソグラフィ機器Mapper Lithographyの開発者に投資したことをおそらく誰かが既に聞いていました。 彼らが何をどのように行うか、それが国内のマイクロエレクトロニクス産業を救うかどうか-この記事で学びます。

2012年の終わりに、Rusnanoは電子リソグラフィ機器Mapper Lithographyの開発者に投資したことをおそらく誰かが既に聞いていました。 彼らが何をどのように行うか、それが国内のマイクロエレクトロニクス産業を救うかどうか-この記事で学びます。

私たちが思い出すように、マイクロ回路の製造は、通常は光学的に形成される画像である露光されたフォトレジスト層を介した半導体ウェハの連続処理を意味します。「スキャナー」は縮小レンズを通してフォトマスクの画像を投影します。

このアプローチには多くの欠点があります:新しいマイクロ回路ごとにフォトマスクを作成する必要がある(ここではグループでの製造の可能性を省略しましょう)-フォトマスクのコストをカバーするために製品が大規模で数百万個である必要があるという事実につながります(マイクロ回路の種類ごとに最大数百万ドル)。 一方、光の波長は描画される要素の最小サイズを制限します。 現在、世界の産業は、光リソグラフィの解像度の理論的限界に近づいています:〜波長193nmのArFレーザーを使用したスキャナーNA = 1.35〜EUVの強い紫外線のリソグラフィー〜18nm(ただし、これはまだ量産には使用されていません)

別の方法があります:フォトレジストを光ではなく電子ビームで露光する-電子リソグラフィーが判明します。 電子ビームははるかに小さいサイズの点に焦点を合わせることができ、1nmでも問題ありませんが、新しい問題も現れます。

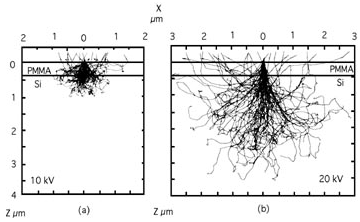

写真では、電子レジストに入射する電子のシミュレーションは、電子散乱による電子レジストの解像度の問題を示しています。

電子リソグラフィーの制限

博覧会電子レジストを「照らす」ために、特定の数の電子が単位領域に落ちなければなりません。 典型的な良好な電子抵抗の場合、露出は1平方センチあたり約30マイクロクーロンです。 これは、10nA(1秒あたり10ナノクーロン)の電流を持つ1つのビームが、706 * 30 /(10 * 0.001)= 24日で706 cm 2の面積を持つ300mmプレートを照らすことを意味します。 そして、これはプレート上にそのような露出がいくつかあるという事実にもかかわらずです。 これは、電子リソグラフィーの普及を制限する重要な要因の1つでした(このような単一ビームシステムは、走査型電子顕微鏡ほど複雑ではありません-そして、それらは1965年にすでに販売されていました)。

たぶん、あなたはビームの電流を増やすことができますか?

ビーム電流

ここには2つの問題があります。覚えているように、同じ電荷が互いに反発します。 したがって、飛行中の電子は互いに「押し」、ビームをより広くします。 電流が大きくなる(=飛行中の電子が増える)-この効果はより強く現れます。 したがって、解像度を低下させずに電流を大幅に増加しても機能しません。

そして最後に、比較的大きな電流のビームは、電子レジストにさらされる代わりに、(電子ビーム溶接のように)フライ/蒸発する可能性があります。

電子レジスト

残りの問題の1つ-電子は、ヒット時に電子レジストを露出するだけでなく、エネルギーを徐々に失い、その厚さをランダムに方向を変えて移動します。 電子のエネルギー(=速度)を下げることでこの効果と戦うことは部分的に可能ですが、これはまた、電子が飛行中に互いに「押し」始めないように電流を減らす必要があります。 マッパーはそれぞれ5 kVのエネルギーを使用します。電子が散乱される体積は、記事の最初の写真に示されているものよりもはるかに小さくなります。

マルチパスシステムの原理

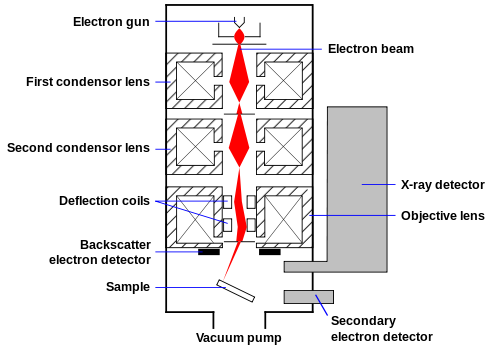

比較のために、Mapperシステムは左側にあり、右側は古典的なシングルビーム電子顕微鏡です。

古典的なシステム(右側)では、電子銃(上部)からのビームは静電レンズによって集束され、偏向コイルまたは静電偏向器によって適切な場所に偏向されます。 このようなシステムを直接スケーリングするにはコストがかかります。すべての構造要素を複製する必要があります。

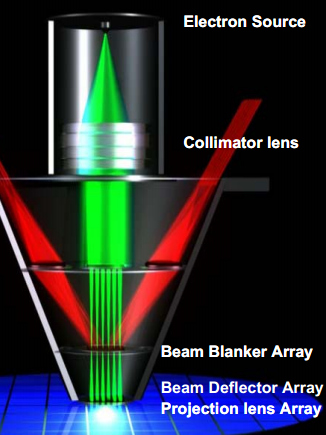

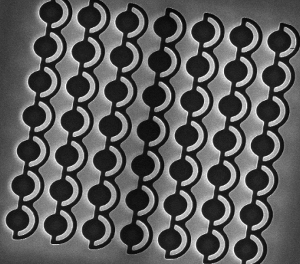

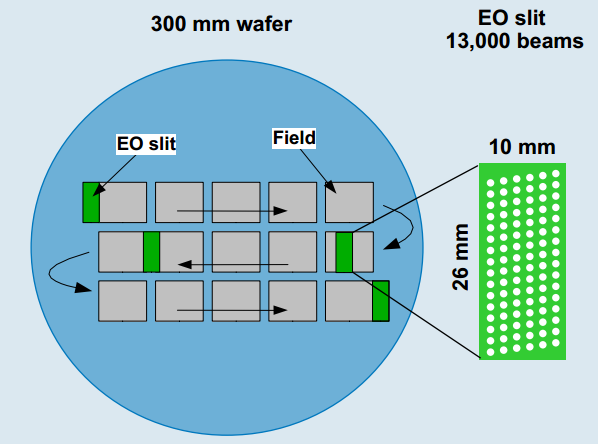

マッパーには強力な電子源の1つであるコリメータ(電子の広い平行ビームが得られるように焦点を合わせる静電レンズ)があります。 次に、この幅の広いビームがブランカーのマトリックスに衝突します(右の写真)-実際には穴のあるプレートで、その壁の1つに偏向電極があります。 電極に電圧が印加されると、電子は偏向され、それ以上進みません。 電流がない場合は、平行ビームでさらに飛行します。 システムのプロトタイプでは、光線の数は7x7でしたが、現在は1万3千本の光線で「戦闘」システムを作成しています(実際には、単に「穴」とそれらへの接続があります。それだけです)。

マッパーには強力な電子源の1つであるコリメータ(電子の広い平行ビームが得られるように焦点を合わせる静電レンズ)があります。 次に、この幅の広いビームがブランカーのマトリックスに衝突します(右の写真)-実際には穴のあるプレートで、その壁の1つに偏向電極があります。 電極に電圧が印加されると、電子は偏向され、それ以上進みません。 電流がない場合は、平行ビームでさらに飛行します。 システムのプロトタイプでは、光線の数は7x7でしたが、現在は1万3千本の光線で「戦闘」システムを作成しています(実際には、単に「穴」とそれらへの接続があります。それだけです)。

当初(〜2008)、マッパーはこれらの偏向電極をレーザーで制御することを望んでいました。これにより、導体が「間違った」チャネルに歪みを導入しないようです。

1パスで26 mm幅のストリップをカバーするには13,000の光線でも十分ではないため、個々のデフレクタが下に移動し、各ビームを1軸に沿って約2マイクロメートル偏向できます(プレートの移動に垂直)。 最後に、各ビームには独自の静電集束レンズがあります。

その結果、このようなシステムのスケーリングははるかに簡単になります。これらの「穴」付きマイクロプレートはすべて、シリアルプラントで既に開発されたMEMS技術プロセスに従って製造され、必要に応じてさらにスケーリングできます。 電子光学系は最大限簡素化されています(=安価)-各ビームは非常に短い距離(2ミクロン)で、さらには1つの軸に沿って偏向される必要があるためです。 プレゼンテーションから判断すると、将来の計画には、MEMSデバイスへのCMOS制御ロジックの統合が含まれます。これにより、システムのスケーラビリティがさらに拡張されるはずです。

プレート全体の露出は、設置に対するプレート自体の同期した滑らかな動きによってすでに保証されています。 この方法は、シリアルオプティカルスキャナーで長い間使用されてきたため、すべての問題はすでに解決されています。

結果とまとめ

Mapperプロトタイプは動作します。16nmの解像度を達成したいと考えています(任意のジオメトリで、このような条件で193nmレーザーでの光リソグラフィーにより、最低35-40nmが生成されます)。 2014年の初めに、13,000の光線を使用した新しいシステムの最初の打ち上げが計画されました。 大量生産では2015〜2016年に移行する必要があります。 しかし、軟膏にはハエがあります。2012年末にRusnanoからお金を受け取った直後、同社のウェブサイトにはニュースがありませんでした。 私はこのテーマについて2回彼らに手紙を書きました-彼らは氷上の魚のように静かです。投資の際、Rusnanoは会社に生産の一部をロシア連邦に移すことを義務付け、マイクロ光学を正確に移すことを計画していました。 これは現時点で行われているかどうかは不明です。RusnanoのWebサイトでは、 テクノポリス「モスクワ」で何かが起こっていると書かれています。

最終的な装置の費用で、メーカーは1時間あたり1プレート(〜50万ドル/ wph)に基づいたEUVスキャナーに匹敵する費用に導かれます。 なぜなら 1回のインストールでのマッパーの最大生産性により、1時間あたり10枚のプレートが得られ、1時間あたり〜100枚のプレートが得られます。システムを複数のコピーでインストールすることをお勧めします。

システムが大量生産に入ると、コストのさらなる削減が期待できます。 光学的フォトリソグラフィーに苦痛を感じる場所はありません。光源(EUVレーザーとArFレーザーの両方に多額の費用がかかります)、複雑で途方もなく高価なレンズ、新しいタイプの製造されたマイクロ回路ごとに製造する必要のある写真テンプレート。 そして、電子マイクロオプティクス-少なくとも100万枚のコピーで問題なく大量生産されています。

このようなシステムの出現は、小規模な超小型回路のコストを削減することも約束しているため、FPGAに代わるはるかに優れたパフォーマンスが実現します。

軍隊は特にこれらのシステムが好きで、現在のロシアの「小規模なデュアルユースのマイクロエレクトロニクス生産」の概念に完全に適合しています。 しかし、喜ぶのは時期尚早です-Rusnanoは投資家の1人に過ぎず、製造業者はいずれにせよ、開発に関与するすべての国の輸出管理要件の順守を余儀なくされます。 そしてこれは、民事訴訟のためだけにロシアでそのようなシステムを得ることが可能になることを意味し、問題があるのは彼ら(またはむしろ彼らの不在)です-私はこれについてより詳細に書いていきます。

参照資料

2008: MAPPER:高スループットマスクレスリソグラフィ

2010: MAPPER:高スループットマスクレスリソグラフィ

2010年、SPIE: MAPPER:高スループットマスクレスリソグラフィ

2012: RUSNANOは最大10 nmの解像度のマスクレスリソグラフィに投資

2013: 1Xノード向けのリソグラフィ費用対効果の高いソリューション