[ストーリーの最初の部分では、Audiomaniaの倉庫プロセスの自動化がどのように始まったかについて書きました。自動化の前に遭遇した問題、私たちが自分で設定したタスク、そして(試行錯誤によって)解決する方法を説明しました店主を装備し、独自の倉庫管理システムを作成する問題。

当社のシステムのノウハウ、ストレージ施設の組織の論理、プロジェクトの結果、および再編成によってエンドカスタマーが得たメリットについては、以下をご覧ください。]

ソリューション(続き)

倉庫の組織のロジック

ソフトウェアを作成し、従業員を雇用する問題を解決した後、組織の論理の観点から倉庫を見てみましょう。 現時点では、Audiomaniaの倉庫にはいくつかの種類の貯蔵タンクがあります。

まず第一に-ささいなことのための箱。 次に、大きな商品のトレイが来ます(箱とトレイはサイズが異なるだけです-箱は小さく、トレイは大きくなります)。 私たちは以前に箱とトレイの両方を使用していました-今では、これらのコンテナに商品が落ちる原理が変わりました。 以前は、製品名が貼り付けられ(コンマで区切られていることもありました)、トレイとボックスにはバーコード付きのラベルが付けられていました。 同時に、ボックスとトレイの使用は厳しく規制され始めました-それぞれに今では1つの物品しか保管できません。 これを達成するために、私は同時にコンテナのラベルと内容をチェックする必要がありました:並行して、矛盾が特定され、排除されました(一部の商品は特定のコンテナに入れられるべきではなかった、あるいは何かが欠落していました)。

箱への商品の保管を再編成するプロセスに適用した当社のノウハウの1つは、箱にラベルを貼った後、商品は移動されず、システムに従って単に「配置」されたことです。 このおかげで、ボックスに保管する自分の(小さなサイズの)商品にラベルを貼り付けることを回避できました-私たちのシステムとは異なり、私たちが知っている既製の倉庫管理ソリューションは、個別のラベルなしで商品を扱うことはできません。 たとえば、安価な無線コンポーネントについて話している場合、商品に個別のバッグを使用することは(この問題を解決するために使用されます)利益がありません。

箱が取り付けられている倉庫の壁のセクションには、箱が置かれている場所の検索を高速化する水平および垂直の番号付けを導入しました(現在、引き出し付きの壁は必要に応じて完成し続けています)。 トレイを倉庫に保管するロジックは次のとおりです。それらは棚に置かれ、パラメーターの組み合わせで特徴付けられます:ラックの数+ラック上の「場所」の数(ボックスにはすべて1つのラックがあります)。

箱用に予約された倉庫の壁

貯蔵タンクの3番目のタイプは、ラック上の棚です。 任意の棚に、さまざまな製品をいくつでも配置できます。 さらに、各棚は1つの「場所」であり、商品の場所はそれに関連付けられています。 その結果、ビルドプロセスは次のようになります。

- 従業員は壁からバーコードをスキャンし、スマートフォンで新しいタスクを受け取ります。

- システムは、場所の番号、名前、製品の数量、および必要に応じて写真を表示します(レコードの場合、製品の写真は非常に便利です。アーティスト名やアルバム名よりも、カバー写真から必要なものを見つける方がはるかに簡単で高速です) 。

- 最初に場所がスキャンされ、次に商品がスキャンされます。 多くの場合、同じ記事が異なる場所(近隣の記事を含む)にある可能性があるため、場所をスキャンする必要があります-これが正しい製品であるだけでなく、正しい場所から取られていることも確認することが重要です。 商品のスキャンについては、箱やトレイからの商品の場合、スキャンされるのは商品自体ではなく(個々のステッカーが付いていないため)、箱やトレイに貼り付けられたバーコード(箱/トレイには常に1つの商品しかないため) 。

箱の1つの内容のように見えます

このようなアプローチでは、何か間違ったことや間違ったことをすることはまったく不可能です。 この保管システムにより、倉庫作業員は「商品を探す」のではなく、「注文を集める」ことができます。 従業員が倉庫の再編成直後にこのプロセスを「アセンブリ」と呼び始めたのは興味深いことです。それ以前は、「検索」という言葉を使用していました。 これらのイノベーションの導入後、注文の組み立て開始までの平均時間(アプリケーションを「取る」瞬間-倉庫従業員のスマートフォンでの受け取り-最初の製品が見つかるまで)は30秒から1分です(組み立て時間自体は商品の寸法と数量によって大きく異なります)注文の商品の単位)。 同時に、従業員はこの時間のほとんどを適切な場所に到達するために費やしています。

適切な製品が見つかったら、それをパッケージ化する必要があります(たとえば、モスクワの外に送られた場合)。 このために(商品の配送パラメータに基づいて)、システムは必要な書類のセットと箱に識別ステッカーを生成します。 倉庫の従業員は商品を箱に梱包し、ステッカーにバーコードを貼り付けてスキャンします。その後、システムは梱包された商品をどこに置くかを伝えます。 運送会社への商品のさらなる発送は、通常のアセンブリとして実行されます-今回は特定の商品の代わりに注文のある箱のみです。 配送サービスとの情報交換を確立している場合、ボックスにラベルを付ける段階で、運送会社のバーコードを生成して印刷します。 その結果、内部プロセスだけでなく、協力している運送業者からの小包の受け取りと処理も最適化します-小包にバーコードが存在し、情報システムにそのバーコードがあると、商品の配送が大幅にスピードアップします。

かさばる商品は棚に置かれます

倉庫タスクの組み立てと出荷はこれに限定されません。 商品の受け入れも彼の仕事の重要な部分です。 受信時のオーバーレイ、不一致、混乱を避けるために、サプライヤーの貨物運送状の品物の適合性、ラベル付け、保管場所へのさらなる配送をチェックする、いわゆる「壊れていないゾーン」があります。 さらに、未開発地域の「責任ある」従業員は、ラベル付けの段階でのみ必要になります(ここでは、ラベルが添付された製品の適合性を慎重に確認する必要があります)。 他の倉庫作業員は、間違いを犯すのが非常に難しい作業を行っています。

各従業員の各アクションはビデオに記録されることに注意することが重要です。 その結果、倉庫作業員のKPIを形成するための多くのツールを入手し、システム全体のボトルネックを調査できます。従業員が最も時間を費やしているプロセスを監視し、それらに取り組みます。 たとえば、従業員の1人が他の操作よりも長い時間を要することがわかった場合、追加のトレーニングを実施して生産性を高めることができます。

ユーザーからの眺め

ユーザーの利便性のために、オンラインストアAudiomaniaのWebサイトには、商品の在庫状況だけでなく、それが存在する特定の店舗も表示されます。

ユーザーの目を通しての商品の入手可能性に関する情報

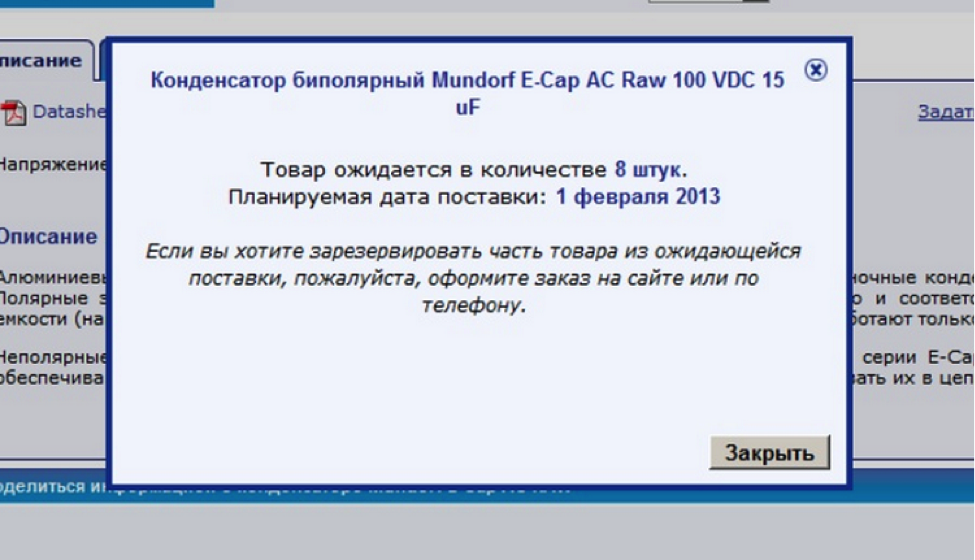

現時点では商品はありませんが、配送時間に関するサプライヤからのデータがある場合、商品にはステータス「期待」が割り当てられ、倉庫にいつ到着し、どの数量で到着するかを正確に確認できます。 そのような商品は前払いすることができます。

現時点で製品がない場合は、いつ到着するかを正確に指定できます

結果

倉庫の運用を最適化するプロジェクト全体に3か月かかりましたが、その間、倉庫で実行される運用の速度と品質を大幅に向上させることができました。 特に:

- 紙のワークフローを最小限に抑えることができました。 もちろん、文書、請求書などを印刷する必要性から 離れることはできませんが、自動化によりさまざまな紙片の数を大幅に減らすことができます。 倉庫の内部作業については、現在、紙の文書はまったく必要ありません。

- 再移植やその他の問題は現在、症例の0.1%でのみ発生しています。 人的要因のため、この数を絶対にゼロにすることは不可能です。間違いを免れる人はいませんが、私たちはそれらの数が非常に少なく、すぐに修正されます。

- 新入社員の効果的かつ迅速なトレーニング。 以前は、倉庫の新しい従業員のトレーニングにはかなりの時間がかかり、人々はすぐに全力で働き始めませんでした。 現在、すべてのトレーニングには30分から1時間かかり、その後、従業員はタスクを効果的かつ効率的に実行するための十分な準備を整えています。

- 優先順位システムにより、従業員の効率が向上しました。 明日のみに送信される注文を収集して梱包する必要がなくなりました。その結果、効率の向上と並行して、従業員の負荷がより効果的に分散されます。

- 組み立て時間の短縮。 現在、Audiomaniaでは、自動化の導入前よりも10倍速く注文が収集されます。

- 注文処理時間の記録は4分59秒です。 これは、顧客が「注文」ボタンをクリックしてから、パッケージの送信準備が整うまでの最小時間です。

ご覧のとおり、結果は努力する価値がありました。 倉庫プロセスの自動化により、顧客をより効果的に支援できるようになりました。 私たちの経験があなたにとって興味深いものであったことを願っています。 ありがとう、私たちのブログを購読することを忘れないでください!