一部の読者は、新しい標準への移行によりチップのコストが大幅に削減されることをおそらく知っているでしょう。 大きなプレートを使用するこの利点により、新しい標準への移行を遅らせる理由は明らかではないようです。 これはすべて、企業の世界的な陰謀に過ぎないように思えるかもしれませんが、必要なのは新しいマシンを購入することだけです。 「とても簡単です!」素人の人は考えます。

フォイルからキャップを取り外し、スケーリング時に発生する問題、およびシリコンウェーハの製造の技術的な詳細を理解することを提案します。 この資料には、そのうちのいくつかのみがリストされています。

投資と投資収益率

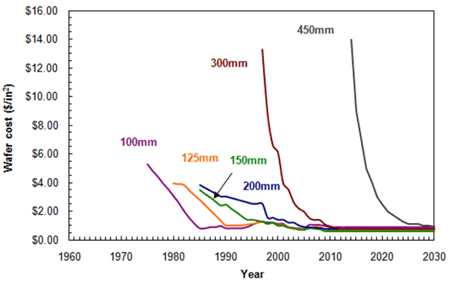

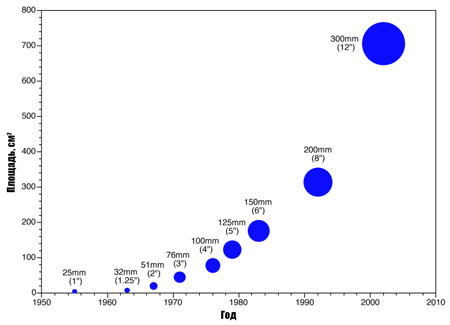

そもそも、プレートのサイズが大きくなったこのすべてのギンプの理由を理解しましょう。 実際には、プレートの増加に伴い、各チップのコストが減少します。 計算により、現在の300 mmから450 mmへの移行により、最終的に約30%節約されることが示されています。 200から300 mmプレートへの移行中に起こったこととほぼ同じ。

チップの製造価格を30%削減することは非常に重要です。 ただし、最初は新しいプレートのコストがはるかに高くなるため、これはすぐには発生しません。 平方コスト 素材のcm 450 mmは、平方メートルあたりの現在の価格に等しくなります。 2025年以前の基板のcm 300 mm。使用開始時には4〜5倍の費用がかかります。

一般的な移行の傾向は次のとおりです。

- コストが30〜100%増加

生産設備、ハイテク。 メンテナンスおよび機器

自動化。 - 価値の20-50%の増加

リソグラフィ機器。 - スループットの10〜30%の削減

機器を投影する能力。 残りの機器について

-変更なし。 - 人件費の15%削減。

- 試薬コストが70%増加。

投資コストは600億ドルに達すると見積もられているため、最大の生産者は新しい基準に移行するために力を合わせなければなりません。 このような大規模な投資の収益は約8年です。 少なくともこの期間に200 mmから300 mmのプレートへの移行のR&Dは報われました。

さて、節約はどこにありますか? 答えはそれほど単純ではありません。

シリコン基板の面積は2.25倍に増加します。 また、長方形は半径の大きい円に効率よくフィットするため、さらに多くのチップを配置できます。 簡単に言えば、正方形で円を描くと、円は大きくなるほど、または正方形が小さくなるほど「丸く」なります。

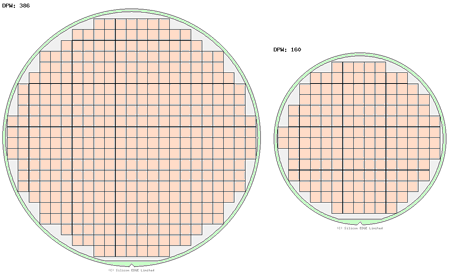

たとえば、HD 7970ビデオカードの基礎となる352 mm2の面積のTahiti XTコアを取り上げます。チップが正方形であれば、約160チップを300 mm基板に、386を450 mm基板に配置できます(下図を参照)。 これは2.41倍です。 もちろん、増加はチップのサイズによって異なります。

その結果、4万から4万5,000枚のウェーハの生産能力を持つ工場は、10万枚のウェーハの生産能力を持つ300 mmの工場と同数のチップを生産することができます。 そして、この瞬間はあなたが保存することができます! 4万枚のプレート用の450 mmの工場は、10万枚のプレート用の300 mmの工場よりも25%安くなります。 節約の大部分は、リソグラフィ装置によるものであり、そのコストは上記のように容量に応じて増加することはありません。

しかし、ニュアンスがあります。 リストされている他の要因により生産コストが増加するため、リソグラフィ装置の現在のコストは、変更されないままではコストを補償しません。 幸いなことに、より高度な技術ごとの機器のコスト。 プロセスは成長しており、それに伴い、より大きなプレート直径に切り替えるメリットがあります。

技術的な問題

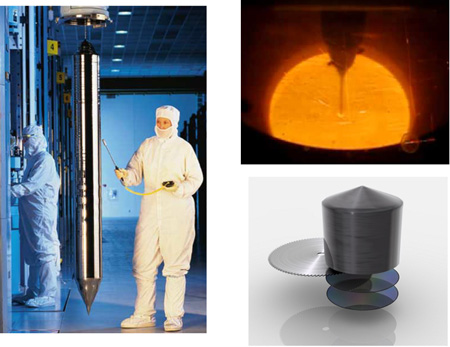

クリスタル重量

成長した結晶の重量は3倍、最大1トンまで増加します。 成長プロセス中に、数mmの幅の狭いネックによる結晶の垂直サスペンションに問題があります。 種結晶だけでは、結晶の450 mmの重量を支えることはできません。 水晶を維持するための追加の方法が必要です。

成長時間

外部からの振動(地震など)は、結晶の空間格子に変化を引き起こす可能性があります。 この場合、結晶を完全に再溶解する必要があり、成長は最初から始まります。 これにはかなりの時間(最大1か月)かかり、そのため生産コストが増加します。

したがって、2011年の日本の地震の影響により、シリコン単結晶の世界的な生産量は24.5%減少しました。 実際、成長した結晶はゴミになりました。 生産を再開するのに1か月以上かかりました。

石英るつぼ

多結晶シリコンを溶融するための石英るつぼは 、300 mmの結晶を成長させるのに使用されるよりも大きく、生産に必要な時間の2倍に耐える必要があります。

81.3 cmのサイズのるつぼを使用して300 mmの結晶を成長させる場合、450 mmの結晶には直径111 cmまでのるつぼが必要です。このような長い成長時間に耐えるには、るつぼの品質も改善する必要があります。

冷却

冷却時間は最大4倍に増加します。

結晶の製造中の熱履歴は、不純物の形で欠陥の数、サイズ、および分布に影響します。 オフセットとは異なり、このような欠陥は通常存在します。 そして、それらは必ずしも水晶の拒絶につながるわけではありませんが、最終的なチップの性能に影響を与える可能性があります。 したがって、プロセスの外観を最小限に抑えるには、プロセスを正確に制御する必要があります。 450 mmの巨大な結晶のため、結晶はよりゆっくりと冷却され、より大きな温度差にさらされ、欠陥の外観に影響を与えます。 これには、革新的な冷却プロセスが必要です。

おわりに

要約すると、450 mm版への移行は、リソグラフィ装置の増加し続けるコストを補う必要性です。 この列車に乗るのは非常に費用がかかりますが、乗車しないということは、長期的には競合他社に比べて不利になることを意味します。 さらに、着陸の最適なタイミングを知ることが重要です。

そのため、特にこのような長期間にわたって発生する可能性のあるリスクを考慮すると、メーカーは容易に理解できます。 それは、グローバルな経済問題から始まり、投資が完済する前でさえ、より有望な技術が現れるかもしれないという事実で終わるすべてです。

ところで、まだ理解していない場合、私たちの消費者にとって、移行はプロセッサ、GPU、およびメモリのコストの削減に反映されません。 少なくともこの10年ではそうではありません。

ソース:

www.sumcosi.com/english/products/next_generation/problem.html

450mmウェーハ製造コストのシミュレーション研究

450mmウェーハ移行の経済分析

450mm移行のメリットを享受する

マジックと見分けがつかない:最新のコンピューターチップの製造

www.silicon-edge.co.uk/j/index.php?option=com_content&view=article&id=68