エレクトロニクス分野での商用製品開発の経験を引き続き共有し、お気に入りの電子機器内にエンジニア、プログラマー、デザイナー、マネージャー、その他のスペシャリストの何十年もの仕事が隠されている理由を説明します。

最初の部分では、新しいデバイスのコンセプトの計画と開発に多くの時間を要することを確認しました。ソフトウェアとハードウェアの開発段階での落とし穴を調べました。 そして今、私は生産の側面に焦点を当てることを提案します-テスト、プロトタイプの生産、大量生産、配送、アフターサービスのサポート。

プロトタイプとテスト

明らかに、すべての種類のテストの目標は、次の段階で不快な驚きのリスクを減らすことです。

これで、開発フェーズが完了し、既製のプロトタイプが完成しました。 それは何で、何のためですか? プロトタイプ(またはプロトタイプ)は、設計文書に従ってプロトタイプ技術を使用して組み立てられたデバイスです。

プロトタイプが必要なすべての要件を満たしていることを確認するために、私たちはさまざまなテストを実施しますが、決して十分ではなく、会社と製品に依存しています。 主なテストには、事前認証テスト、機能テスト、EMC、電気安全性、気候制御などが含まれます。製品が何らかのシステムで動作する場合、フィールドテストが実行され、通常、合成デバイステストよりもはるかに貴重なデータが得られます。 模擬テストでは無期限にルーターをテストできますが、実際のネットワークに接続して実際の問題を解決し始めるまで、ルーターが正常に機能するかどうかを理解することはできません。

1つのプロジェクトのフレームワーク内で、ボディ材料とコンポーネントの選択のために、膨大な数のプロトタイプを作成できます。 最新のCADシステムでもモデル化できないものがあります。触覚、手でデバイスを保持するのがいかに楽しいか、汚れたプラスチック、その光沢、デバイスの重量感。 さまざまなオプションのライブ比較によってのみ、最良の選択を行うことができます。

私たちの現実では、プロトタイプは連続生産用の機器で作られていますが、他の技術を使用しています。 たとえば、射出成形金型の作成は長くて費用のかかるステップであるため、プラスチックは鋳造ではなく、粉砕または成長します。

すべてのテストの主な目標は、製品の準備ができていることと、顧客がまさに望んでいることを確認することです。 これで開発フェーズが完了しました。 次のステップは、大量生産向けの製品のセットアップです。

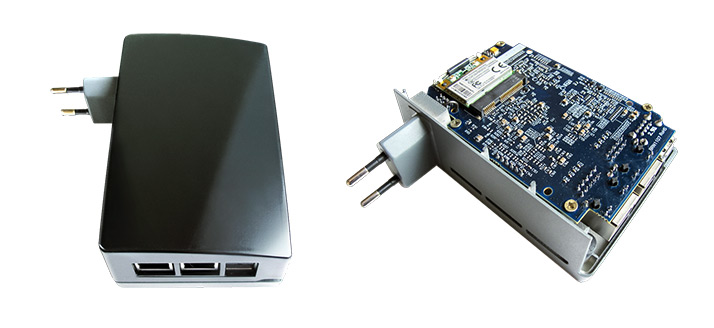

写真の例: Promwadが開発した、ロシア初の商用プラグインコンピューターIP-Plug AK Systemsのプロトタイプの作業。 作成されたプロトタイプに基づいて、ハウジングの収集性が確認され、インターフェースコネクタ用の穴を配置するためのさまざまなオプションが評価されました。

生産段階

現在、私たちの目標は、指定された日付、コスト、品質の指標を使用して、特定の流通でデバイスを製造するための技術を作成することです。

まず、本番サイトを決定する必要があります。 原則として、大企業は生産パートナーを事前に選択します。 スタートアップにとって、生産の選択は別の話です。多くの場合、この段階では、生産プロセスを以前のものではなく、そのように考えます。 そのため、さまざまな中小企業で開発された多くのプロトタイプを見ることができ、同時にシリーズで販売されている製品はほとんどありません。

エレクトロニクスでは、原則として、デバイスは特定の生産向けに開発されます。 技術的プロセス、コンポーネントの供給、ロジスティクス、契約などに関連しています。 そうでなければ、生産のためのセットアップの段階で、技術プロセス、サプライチェーンを決定し、ロジスティクスを調整し、これらすべてを明確な計画に結び付ける必要があります。

生産現場を選ぶことは、花嫁を選ぶようなものです。 私はこの手順を東南アジアで数回実施し、品質と許容可能な商業条件の両方を提供する「まさに1つ」を探して不適切なメーカーをふるいにかけました。

制作が選択され、すべてのニュアンスが合意されると、実際の作業が始まります。 タスクの1つは、スナップを作成することです。

ツーリング生産

生産環境における重要なマイルストーンは、機器の開発と生産です。 最も一般的なのは、プラスチック部品を成形するための金型です。 曲げ、スタンピングなど、さまざまな技術的操作を実装できる他の機器を作成できます。

一般に、ツーリングは重要であり、金型の品質は成形プラスチックの品質に直接影響します。

別の興味深い点は、 機器の品質管理です 。 1つのケースを検査、スニッフィング、測定、および確認できます。これが必要なことです。 しかし、それらが何千もある場合はどうでしょうか? 原則として、ゴールデンサンプルが作成されます-同じゴールデンサンプルで、疑わしい場合は他のすべてのサンプルを比較する必要があります。 計量室の標準キログラムのようなもの。

職場の品質管理

生産プロセスでは、すべての段階ですべてがテストされます。 どのジョイントも多額の費用がかかるため、テストを徹底的に準備することをお勧めします。 いずれにせよ、そうであるべきです。

テスト対象:

- 各コンポーネントは、コンポーネントの製造元からのものです。 これらのコンポーネントは、工場に到着すると、インストールの直前に(選択的にまたはすべて連続して)再テストされます。 ほとんどの業界では、すべてを連続してテストして、最高の品質を確保しています。

- プリント回路基板(製造元と封止前の両方)。

- インストールの光学品質管理。

- すでに組み立てられたボードのインサーキットテスト。

- 機能テスト。 複雑なデバイスの場合、デバイスの機能を迅速かつ効率的に完全にテストし、すべてが機能することを確認できるスタンドが作成されます。

それでも、これらすべての操作の後、業界の平均品質指標は不良率の0.5%です。 中国では、1%が許容されます。 100分の1ごとにデバイスが詰まります。 これはシリーズにとって非常に多いため、優良企業は基準を0.1%以下に設定しました。

私たちはかつて、中国の商社の代表者に、1つの電子部品の買収について話しました。 公開市場では、その価格は約15ドルで、この男は2ドルで提供していました。 「なぜ実際にそんなに安いのか」という質問に対して、彼は答えました:「結婚の正確に30%があるからです。」 「それでちょうど30%ですか? そしてもっとあれば?」-私たちは尋ねましたが、それに応じて魅力的なオファーを受け取りました:

ちなみに、偽造コンポーネントはあらゆる生産にとって重大な危険です。 東南アジア市場での偽の、機能しない、欠陥のある部品の数は驚くべきものです。

リリースバッチリリース

これで、スナップインする準備が整い、必要なコンポーネントを持ち込み、テスト計画を理解し、生産を開始する準備が整いました。

すべては、たとえば10台のデバイスなど、小さなシリーズから始まります。 技術的なチェーンのエラーをキャッチします。 コンポーネント、テスト、労働者、ムーンフェイズに問題があるかもしれません。 これらがすべて製品の品質とパフォーマンスに影響を与えないように、これらすべてを追跡して作成する必要があります。 多くの場合、すべてが時計のように機能するように、必要な調整が行われます。

すべての問題が修正された後、わずかに大きなバッチが作成されます。 100個としましょう。

市場が異なると、認定と検証の要件も異なります。 多くの場合、最初のバッチのデバイスで認証が行われ、その後、大切なCE、FCAなどを合法的にインストールすることが可能になります。

写真の例:同じプラグインコンピューター(上記)、ただしCE認定(ヨーロッパ準拠)に合格したインストールバッチから。 本体はすでに射出成形金型に基づいて作成されています。

連続生産および出荷段階

管理理論の連続生産は、適切で理解しやすいプロセスです。キャッシュをロードする「ブラックボックス」があり、船/飛行機にロードして顧客に送信できる完成品を提供します。

実際には、生産は技術的な問題だけでなく、問題に対する日常的な解決策です。 たとえば、コンポーネントの価格が上昇しました。 または、リリース日を変更せずにコンポーネントを交換する要求が来ます。 または、さらに悪いことに、「コスト最適化」の結果として、デバイスは動作しなくなりました。

その結果、問題を理解し、ドキュメントを完成させ、そしてもちろん、生産段階と生産自体の間、ソフトウェアを完成させるエンジニアリングスタッフを維持する必要があります。

しかし、すべての問題は解決され、遅かれ早かれすべてが機能し始め、その後、完成品の品質を測定することに焦点が移ります。

サポートとサービス

これについては、製品開発の段階ですでに検討する必要があります。 質問に答える必要があります。デバイスはまったく修理されますか、または故障後にゴミ箱に移動する必要がありますか? 誰がそれを提供しますか? どの国/地域でサポートが提供されますか?

大企業は多くの場合、販売センターの近くに独自のテクニカルサポートセンターを形成しています。 中小企業はこれを外部委託しています。

原則として、サポートのコストは最初に商品の価格に含まれます。 企業には、製品、業界平均、および自社の目標に関する統計があります。 たとえば、デバイスごとに2ドルのコストでバーを設定します。 そして、管理者はこれをどのように整理するかについて困惑しています。 したがって、サポートは純粋にコストのかかる部分です。つまり、質の高い人はほとんどいません。

エンジニアリング部門の外に残っているものは何ですか?

記事の最初の部分で、製品開発プロセスのコンポーネントの一部がエンジニアリング部門の外に残っていることを既に述べました。

|

|

これらの問題のほとんどは、本質的に製品が成功することを保証する責任がある製品マネージャーの責任です。 計画プロセスはどうあるべきか、製品を「ひざまずき」と見なす方法、要件を作成し、請負業者とやり取りしてそれを正しくする方法は? これらの質問に対する答えに、電子機器の製品管理に関する別の投稿をしたいと思います。 伝統的に、読者からの関心の存在下で。

質問、コメント、説明を歓迎します。

PSこの記事を読んだ後、負傷者は一人もいませんでした。