Arduinoは、イタリアのトリノ郊外のOlivetti工場の近くの小さな町、Scarmagnoで製造されています。

プリント基板の製造、コンポーネントのインストール、および流通に関するすべての懸念は、この町の肩にあります。 私は自分が見たものに喜んでおり、いくつかの写真を共有したいと思います。

私の旅行のハイライトは、ArduinoのPCB工場であるSystem Elettronicaでした。

System Elettronicaの興味深い特徴は、工場がイタリアの国旗から色を選択したことです。 床の写真では、赤と白の要素の形でこの事実の確認を見ることができます。

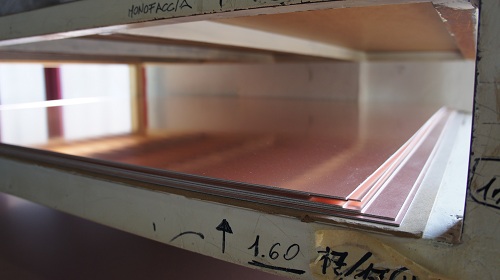

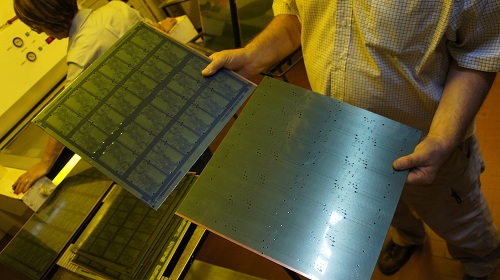

Arduinoは、このようなホイルテキソライトの巨大なシートから生まれます。

写真に示されているシートの厚さは1.6 mm(プリント回路基板の最も一般的な厚さ、1/16インチに相当)で、幅は約1x1.5 mです。

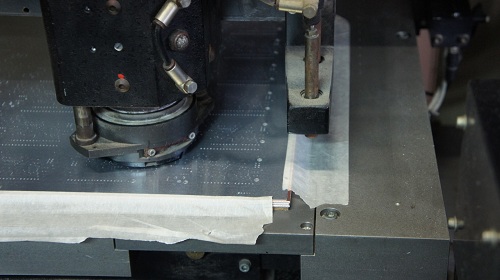

プリント回路基板の製造における最初のステップは、穴を開けることです。 生産前のこの段階は、いくつかの理由でマスク化合物を適用する前に行われます。 まず、既存の穴の接続用のマスクを正しく設定できます。 第二に、穴あけプロセスは汚くて面倒なので、マスクが損傷する可能性があります。

写真は、穴あけに使用されるCNC穴あけ機のヘッドを示しています。 PCBのきれいなシートは3つの部分に分けて配置されるため、1つのパスで3つの穴が開けられます。

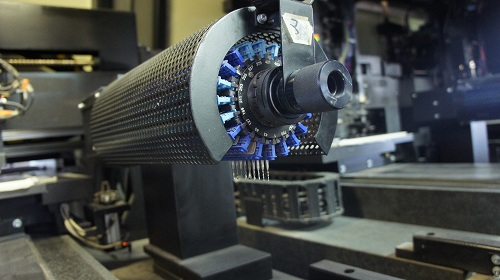

写真は機械のドリルのセットを示しています。 ドリル用のファイルを作成するのが面倒な場合は、「ドリルセット」という用語に出くわしたことがあります。 それが彼の姿です。

ビデオは、掘削機の操作を示しています。

穴の数はボードのコストに影響するため、ボードの各穴はメカニックによって開けられます。 この特定のマシンは比較的小さいです。 中国では、数十台のパネルで同時に動作する4〜6台の掘削機を備えた巨大な巨大掘削テーブルを見てきました。 このプロセスは非常に速く進むため、数メートルの距離でも振動が感じられます。

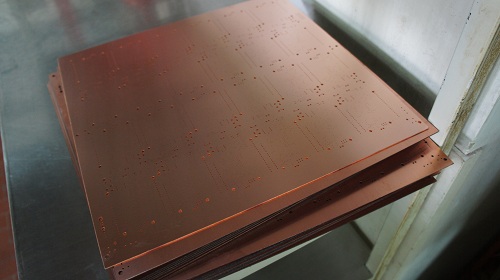

上の写真では-ドリルとバリ取り後のPCBのパックで、さらに処理する準備ができています。

次のステップは、テキソライトへのフォトレジストの塗布と露光です。 System Elettronicaでは、これは高コントラストのフィルムで行われます。 また、レーザーラスタスキャンを使用してパターンを適用する際に、他のレーザー技術を見てきました。 このような方法はラピッドプロトタイピングには受け入れられますが、大量生産ではフィルムを使用する方が実用的です。

この写真では、純粋なテキソライトが展示用のライトテーブルに置かれています。 ほとんどの写真はクリック可能なため、高解像度で表示できます。

写真は、露光前後のブランクを示しています。

その後、PCBのシートが開発用に送信されます。 同じマシンがフォトレジストとはんだマスクの開発に使用されます。

これは、開発後のシートの外観です。 これは私のお気に入りの写真の一つです。

写真処理および現像の後、シートは銅を酸洗するためのさまざまなソリューションを備えた一連のバスを通過します。

浴槽内のシートの移動は完全に自動化されています。 酸素は数秒でワークピースを損なう可能性があるため、これが必要です。したがって、輸送は可能な限り高速でなければなりません。 さらに、お風呂の中には腐食性があり人体に有害な化学物質が含まれているため、ロボットにこれを行わせる方が良いでしょう。

ご覧のとおり、ワークはスムーズに前後に揺れます。 各バスには独自のソリューションがあります。

溶液でワークピースを処理した後、光沢のない白いコーティング(これはニッケルだと思います)が、フォトレジストで覆われていないすべての領域に適用されます。

この段階で、銅の開いたフォトレジストでコーティングされた部分が除去され、裸のテキソライトと保護された銅のみが残ります。

最終段階は、ボードの表面処理です。 写真にはArduinoボードがありません。これは、この写真を撮ったときに、このマシンで処理されていなかったためです。

これで、ボードははんだマスクとシルクスクリーン印刷の準備ができました。 これを行うには、フォトレジスト、テンプレート、および現像/剥離機を使用して同様のプロセスが使用されます。

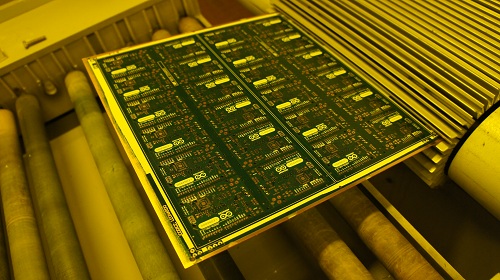

写真は、はんだマスクとシルクスクリーン印刷を備えたプリント基板を示しています。 実際、シルクスクリーン印刷は、はんだマスクの2番目の層にすぎません。 白いはんだマスクの乾燥膜の特別な組成は、ボードの困難な作業条件でも維持される最大の透明度と快適な外観を達成するためにArduinoのために購入されています。 高解像度のインクジェット印刷など、シルクスクリーン印刷を適用する他の方法を見てきました。 この方法は、回路基板の高速生産により適しています。 シルクスクリーン印刷の別の例は、スキージと塗料の使用です。

ボードがすべての種類の化学処理に合格した後、はんだ付けヘアドライヤーを使用してはんだの層がそれらに適用されます。 この後、ボードがテストされます。

各ボードは完全にテストされています。 これは、2つの「フローティング」電極によって各トラックの整合性と回転がチェックされることを意味します。 このような検証には多大な労力がかかります。 上記のビデオでは、プロセスの進行速度を確認できます。 この検証方法の代わりに、クラムシェル(シェルのような)テスターを使用することもできます。この場合、一連のコンタクトがテスト対象のボードに押し付けられます。 これは、テストが1つの機械的アクションで行われる方法です。 しかし、クラムシェル型クランプ装置は、組み立てて維持するのに非常に手間がかかります。 プロジェクトで接続を変更するたびに、テスターで有線接続をやり直す必要があります。 そのため、多くの場合、「フローティング」電極を使用したテストの方が安価で柔軟です。

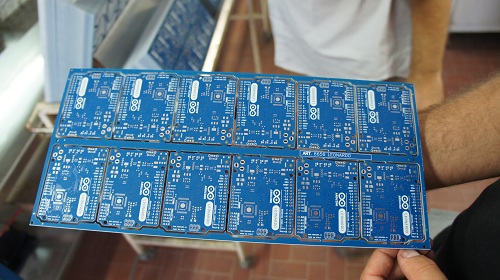

写真では-スロットのスロットを処理する最後のステップの準備ができたシートのパック。

ボードを送信する前に、各シートを表面実装機に収まるように切断する必要があります。 シートは束に集められ、切断機に置かれます。

最後に、ボードははんだ付けの準備ができています。 ご覧のとおり、各シートには、表面実装の利便性を最大限に高めるために12個(2x6)あります。

約25,000枚のArduinoボードのスタックがあり、工場を出て世界中の人に改造して販売する準備ができています。

Arduinoチーム、特にDavid Gombaが忙しいスケジュールで時間を割いてくれて、すべてを見せてくれて、写真を撮っている間、そしてテクニックを賞賛している間、辛抱強く待ってくれたことに感謝します。