なぜなら リーンのアイデアは、さまざまなキューイングシステムの機能に適用できます 。私は、ピザ配達会社の例を使用してそれらを分析します。

しかし、最初に、トレーニングについて簡単に説明します。 彼はヨーロッパのアジャイル/リーンコーチであるFrancois Bachmannが率いていました。 私はキエフのアジャリーで彼に会った。 私たちはしばらく連絡を取り、私は彼をサンクトペテルブルクの街でセミナーを読むように招待しました。 トレーニングの組織を引き受けたScrumTrekに感謝します。 まあ、ターニャ・ヴァシリエワなしでは、この考えは単純に実現できませんでした。

トレーニングをしてくれたFrancoisに感謝します。 フランソワは物事について非常に健全な見通しと広大なリーンの博学を持っています。 彼は、空港、交通渋滞、店やカフェの列で、どこにいてもリーンアイデアのアプリケーションを簡単に見つけます。 トレーニングの後、私もこれに感染したようです。

一般的に、リーンは、トヨタ工場(TPS、別名Toyota Production System)で実践されている生産管理慣行から生まれました。 60年代後半、アメリカの自動車メーカー(フォード、ゼネラルモーター、クライスラー)は、アメリカのバイヤーに安く、さらに良い車を提供する日本の自動車メーカーとの強い競争を予想外に感じました。 彼らの秘密は何ですか? 情報源を信じるなら、品質管理の考え方の下で数学的な装置を演じたアメリカの数学者であるデミング氏がここで重要な役割を果たしました。 日本のメーカーは彼のアイデアを取り入れ、生産プロセス全体の品質と改善を強調しました(現在、 キャンディストアでも適用されている改善の哲学を含む)。 トヨタの本を読んだり、トヨタの作業員がワークショップの床に油汚れを見つけた場合に、組立ライン全体を停止する方法について話を聞いたことがあるかもしれません。 これは簡単なことではありません-リーンは、プロセスに反映せずに品質を達成することはできないと言います。 リーンがアジャイルとスクラムと多くの共通点を持っているという事実は驚くことではありません。 次の簡単な図は、物事を適切に配置する必要があります。

Leanの基本概念の1つはvalueです。 直観的には、価値は顧客の目を燃やし、最終的に会社にお金をもたらすものです。

トヨタの場合、これらは販売された車であり、この例ではピザを販売しました。

経験が示すように、チーム(会社)内で生み出される価値の理解を同期することは場違いではない場合があります。 白鳥、ザリガニ、カワカマスは値を異なって理解していたので、リーンは彼らと一緒に行きませんでした。

価値が段階的に形成されることは明らかです。 まず、オペレーターは顧客からの注文を受け入れます。 それから彼は料理人に渡します。 彼らはピザを準備し、行商人に渡します。行商人はそれらを顧客に配達し、支払いを受け入れます。 各ステップは結果に値を追加します。

先ほど言ったように、リーンはキューイングシステムを扱っています。 そして、それらはすべてアプリケーションのフローで動作します。 これは、高速道路の車の流れ、店舗の顧客の流れ、製品要件の流れになります。 ピザの注文の流れを検討します。

どうぞ! リーンの観点からピザの配達を見てみましょう。 ビジネスの収益性を高めるには、生産性を高める必要があります。 1日にさらに注文を処理します(成長の余地があると仮定します)。 これはさまざまな方法で実現できます。 たとえば、スタッフを増やします。 しかし、賢明な日本人(および常識)は、注文の処理時間を短縮することにより、真の効率への道を開始する必要があると言います。 つまり チューニングシステム付き。

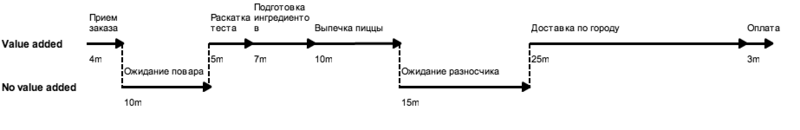

どこから始めますか? 高度な高速混練装置を購入しますか? または、航空会社のナビゲーターに投資しますか? マイクロ最適化に陥らないようにするために、シンプルなスキームを作成します。これは、リーンではバリューストリームマップと呼ばれます。 簡単にするために、「典型的な」順序を検討していると仮定します。

- 注文の受付には4分かかりました。

- 10分後、注文は料理人が前の注文の提供を完了するのを待ちました。

- 生地の準備とロールアウトに5分かかりました。

- 7分-材料を調理します。

- 10分間、ピザはオーブンに入れられました。

- 行商人を待っているピザの15分。

- 行商人は、25分かけて市内をクライアントに移動しました。

- 注文の支払いには3分かかりました。

注文の合計サービス時間は1時間4分かかりました。

図では、価値のあるフェーズと非有益なフェーズを即座に分離しています。 明らかに、ステップ2と6は2番目のカテゴリーに分類されます。 それらを削除することにより、注文の処理時間を25分短縮することが可能になります! リーンには特別な用語があります...時間と労力の浪費 。 要するに、Nnuの量が風に投げられると、損失は安全に発生します。

このような状況を把握することで、最適化する手順が明確になります。 廃棄物は完全に廃棄する必要があります。 注文受付フェーズを最適化することから始めるのはほとんど意味がありません。 しかし、配達時間を25分から15分に短縮することは(たとえば、バイクでの種まきなど)成果です。

次は? 変更を行うときの注文キューと注文サービス時間の動作を監視する必要があります。 ピザが配達される期間をクライアントに正確に伝えます。 処理時間が長すぎるため、注文の受け付けを停止することが理にかなっています。 面白いことがたくさんあります!

結論として、損失の分類を示します。 日本人は自動車の組み立てプロセスのためにそれを作りましたが、分類はピザの配達とソフトウェア開発に最適です。

英語版の損失の名前を覚える方が簡単でした(最初の文字がダウンタイムという単語を構成しています)。

- 欠陥

- 過剰生産

- 待っています

- 従業員の創造性を利用しない

- 輸送

- 在庫

- 動き

- 追加処理

それらを例とともに分析します。

- すべてが欠陥で明確です。 冷たいピザはバグです。 通常のクライアントは単に拒否します。

- 過剰生産とは、販売できるよりも多くのピザを生産していることです。 しかし、これを行う人はほとんどいません。 したがって、もう1つの例は、サプライズを行い、ハワイのピザを「贈り物」として贈ることにしたときです。

- 待つのを忘れて、私たちは見た。

- 従業員の才能を利用しないと、負けてしまいます! これは別の記事のトピックです。 それまでの間、シェフがメニューを多様化する方法や、配達員が配達を高速化する方法(バイクへの乗り換えなど)を提案した場合、彼らに耳を傾けるのは理にかなっています。

- 輸送は、文字通りの意味だけでなく興味深いものです。 情報転送もトランスポートです。 あなたの料理人が病気になり、新しい経験の浅い人に置き換えられたとします。 診療所で私と一緒になった後、耳鼻咽喉科医は電話の指示に従って私を診察しました。

- 在庫は、保管および会計のコストです。 たとえば、将来のために購入した野菜です。 同時に処理された顧客からの注文の会計処理も在庫です。 多数の作業中の注文は、コンテキストの切り替えを犠牲にします。 ここで、進行中の作業を制限するかんばん技術が助けになります。

- 職場を正しい方法で配置することにより、不必要な動きを避けることができます。 さらに、動きを洗練させることで、生産性を何度も向上させることができます。 専門家はこれを知っており、単なる人間の製品の切断速度を一桁上回っています。 5Sの規則に従って不必要な動きを避けることができます。

- 顧客を喜ばせ、ハムを雪片の形に切ると決めたとします。 これが当社の競争上の優位性ではない場合、余分な処理で負けています。

要約すると。

リーンとは、プロセスの問題を確認し、プラクティスとツール(バリューストリームマッピング、gemba、kanban、scrum)を使用して問題を解決するのに役立つものを調べることです。

リーンは、組織のすべてのレベル(カイゼン、5S)で継続的に改善するという哲学です。

この記事を読んでも、あなたにとって無駄にならないことを願っています。