3D印刷およびその他のラピッドプロトタイピングシステム

1週間以上前に、このトピックに関する記事がハブに掲載されましたが、報道機関の技術面を十分に説明しておらず、かなり多くの質問が寄せられました。 この投稿で修正しようとするもの。

3次元印刷は、プロトタイプをすばやく作成する1つの方法です。 現在、多数の迅速なプロトタイピング方法があります。 それらはすべて異なっていますが、複合材料のレイヤーごとのオーバーレイで構成されており、視覚化、フィッティング、ツール、その他のアプリケーションの製造モデルに必要な時間を大幅に短縮できます。

- 開発サイクルの短縮。

- 設計改善;

- 品質改善;

- 製品および生産の価格の引き下げ;

- 設計変更を加速します。

主な利点は、次のもののみで製品を作成できることです。 幾何学模様。

この場合、製品は1ステップで作成され、一連の技術プロセスを計画する必要はありません。 ただし、CNCマシンと比較して、製品の材料の選択は非常に限られています。

材料を徐々に増やして製品を形成する技術は、1980年代初頭に登場しました。 このプロセスは、3つの段階に基づいています:断面の形成、層ごとの層状積層、および層の結合。 つまり、製品を作成するには、断面を知るだけで済みます。 これにより、製品作成の問題のいくつかが解決されます。

- トポロジー設計や構造要素の製造要素への変換は必要ありません。 断面はモデルのみに基づいて生成されます。

- 部品を一度に作成すると、機器の量を最小限に抑えることができます。

- 材料は削除されるのではなく、追加されるため、空の空間のジオメトリを決定する必要はありません。

- マウントとクランプの設計を設計する必要はありません。

- このプロセスにはツールが必要ないため、追加の機器を開発する必要はありません。

断面のレイヤーを作成および結合するには、いくつかの方法があります。

3D印刷

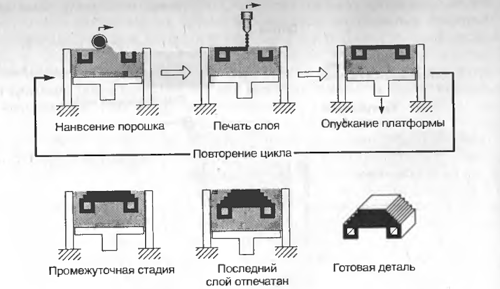

これは、マサチューセッツ工科大学で開発され、従来のプリンターでの印刷との類似性からその名前を得ました。 プロセスは次のとおりです。

- セラミック粉末の層がプラットフォームに適用されます。

- プリントヘッドは特別なバインダーを適用します。これにより、粒子が互いに付着し、必要な断面が形成されます

- プラットフォームを1層の厚さだけ下げ、材料を適用します。

- 新しい層にバインダーを塗布し、それを最初の層に結合します。

- 必要な回数の繰り返しを行う。

- 部品が最終的に硬化する追加の熱処理。

ソリッドステート硬化(SGC)

各層は、紫外線ランプへの暴露により硬化します。 この場合、層のすべてのポイントが同時に硬化し、最終硬化を必要としません。 このプロセスは、次の手順で構成されています。

- 指定された幾何モデルと目的の層の厚さに基づいて、一連の断面が計算されます。

- 光学マスクは、各層に対して断面の形で作成されます。

- プラットフォームは液体フォトポリマーで覆われています。

- 断面に対応するマスクをポリマー層の上に置き、プラスチックを紫外線ランプにさらします。

- 残りの液体を除去します。

- ボイドを液体ワックスで満たす。 硬化後、研磨ディスクで層を必要な厚さまで研磨します。

- 製品は液体ポリマーの層で覆われ、最終製品が得られるまでプロセスが繰り返されます。

- 冷凍ワックスが溶けて製品から除去されます。

この方法の利点は、すべてのボイドがワックスで満たされているため、追加のサポートが必要ないことです。 また、均一な紫外線照射により、製品の均一性が向上し、追加の硬化は不要です。

光造形(レーザー光造形)

- この用語は、1986年にこの機器を製造するために3D Systems Corporationを設立したK. Hallによって造られました。 製造プロセスには以下が含まれます。

- 光重合性組成物を浴に注ぎ、プラットフォームを層の厚さに等しい深さで垂直に移動できる同じ浴に入れます。

- 紫外線レーザーがポリマー層をスキャンし、ポリマーを断面形状に硬化させます。

- プラットフォームが1層の厚さまで下げられ、新しい表面スキャンが実行されます。 これは、完成した部品が受け取られるまで繰り返されます。

- 最終硬化のために、追加の硬化が実行されます。 これは必要です。 各層のそれは液体のパッチのままであるかもしれません。 レーザービームのサイズは有限であるため、このプロセスは、ボールペンでフィギュアをペイントすることと比較できます。

この方法は最も一般的な方法の1つですが、パーツに下から切り欠きがある場合は、支持構造の作成が必要です。 その結果、処理なしの最終製品の表面粗さは100ミクロンを超えません。 硬化FPKは簡単に研磨できます。 完成部品の強度は、硬化エポキシ樹脂製品の強度に匹敵します。 既製のモデルは、形状とサイズを変更せずに最大100°Cの熱に耐えます。

ここで、1はレーザーです。 2-製品; 3-液体モノマー; 4-お風呂; 5-可動式プラットフォーム。 6-スキャンを制御するミラー。 7-レベリングナイフ。

選択的レーザー焼結(SLS)

このプロセスは、アメリカの会社DTMによって開発され、次のもので構成されています。

- 粉末材料は、特殊なレベリングローラーでプラットフォームに塗布されます。

- 粉末層は、レーザービームによって選択的にスキャンおよび加熱されます。 この結果、粒子は互いにくっつき、製品の所望の断面を形成します。

- プラットフォームは1つの層の厚さまで下げられ、粉末材料がその上に塗布されます。

- レーザーが再びスキャンされ、粒子と層がくっつきます。

- 目的の製品を受け取るまで、手順3と4を繰り返します。

- 材料によっては、追加の焼結が必要です。

空隙を粉末で満たすため、追加の支持構造は必要ありません。 この方法の利点は、金属を含む可融性粉末を使用できることです。 この方法は、主に2500〜10000製品のリソースを備えた金型の製造に使用されます。

ここで、1はレーザー、2は光学系、3は完成品、4は可動(Z軸に沿って)作業台、5は粉体材料を供給するためのホッパー、6は粉体材料、7はホッパーの可動テーブル、8は供給ローラーですパウダーとレベリング層

積層(LOM-積層オブジェクトモデリング)

部品は、入ってくるシート材料をラミネートおよびレーザー切断することにより得られます。 熱接着コーティングにより接着が発生します。

- 各シートは、熱と圧力を使用してワークピースに接着されます。 シート材料は、一方の側で連続ロールの形で供給され、もう一方の側で受け取られます。 必要な温度と圧力はローリングローラーによって提供されます。 さらに、新しいフィルムレイヤーを接着するとき、サポートプラットフォームはフィルムの厚さの値だけ下に移動します。

- シートが取り付けられた後、断面の輪郭に沿ってスキャンされます。 通常使用されるのは、出力が25または50ワットの二酸化炭素レーザーです。 スキャンは輪郭に沿ってのみ行われるため、ラスタースキャンでメソッドを使用する場合よりも生産性が大幅に向上します。

- 輪郭の境界を超える領域は、後で除去するために小さな断片に切り分けられます。

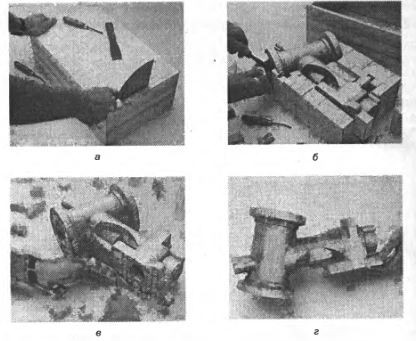

- 最後のレイヤーを適用した後、余分な材料が破損し、完成したパーツが削除されます。

- その後、部品の表面を研磨、研磨、または塗装します。 完成部品は、湿気から保護するためにシーラントでコーティングできます。

追加資料の存在には、長所と短所の両方があります。 一方で、これは特別なサポートを行わないことを可能にします。 そのため、製造プロセス中に部品が変形することはありません。 ただし、この材料の除去はかなり難しい作業です。 さらに、閉じた表面を持つ中空構造を作ることは不可能です。 また、この方法のマイナス点は、ロール内に大量の廃棄物が残っており、洗浄プロセス中に廃棄されることです。

材料の層を結合することにより、製品の高さに応じて異なる物理的および機械的特性が観察されます。 しかし同時に、あらゆる厚さのシート材料を製品に使用することができ、これにより部品の高精度が保証されます。

この方法は金属を含む多くの材料に適用できますが、紙のラミネート加工が最も一般的です。

ラピッドプロトタイピングは、CAD / CAMプロセスの重要な部分になりました。 ラピッドプロトタイピングテクノロジーにより、ユーザーは短時間で作業できます

CADデータを確認してください。 ソリッドモデリングの使用の増加により、ラピッドプロトタイプテクノロジーが急増しています。 材料の品質とプロトタイプの精度を向上させます。 これはすべて、テクノロジーとラピッドプロトタイピングシステムがコンピューター支援設計でますます重要な位置を占めることを示唆しています。 近い将来、このようなシステムはすべてのユーザーが利用できるようになり、設計者にとって使い慣れたツールとなり、設計の品質が向上し、新製品のリリース時間が短縮されます。