200トンのクレーンが新しいStulzチラーをフレームに取り付けます。 2015年のOST-1データセンターシステムの冷却システムの近代化。

データセンターは生物であり、成長し、変化し、破壊されます:)近代化に起因する可能性のあるすべてのものは、条件付きで共有します:

- 定期的な交換と修理。 機器は陳腐化し、その寿命は切れます。 私たちにとって都合が良いときに、私たちは急いでそのような仕事を計画し、計画し、実行します(たとえば、UPSの「内部」の完全なアップグレードまたは消耗したバッテリーの交換)。

- 設計エラー 。 稼働時間の教訓によれば、すべてを使い切って同時に終了する必要があります。 不適切な設計のため、「冷えた場所-電気-場所」のバランスが乱れる可能性があります。たとえば、ラックを置く場所はありますが、ホールは電気やエアコンに引っ張られなくなりました。 これらのエラーで最も不愉快なのは、すぐにはポップアップ表示されないことですが、データセンターが設計容量に近づいたときです。

- 事故。 機器が完全に、取り返しのつかないほど、予期せずに損傷し、変更が必要になることがあります。

予定されている交換/修理については説明しません。 そこでは、ほとんどすべてが私たちの力にかかっています。 設計エラーとクラッシュ後のアップグレードに関する3つのストーリーを紹介します。

歴史1.エンジンルームは十分な寒さを持っていませんでした

これは、ボロヴァヤの最初のホールの1つに関する物語です。 彼はまだ働いています。 5 kWの80ラックの設計容量を持つホール。

ホールがいっぱいになると、寒さが十分ではなくなりました。寒い廊下の温度は必要以上に高く、局所的な過熱が絶えず現れました。 後になって初めて、経験の高さから、設計に誤りを犯したことに気づき、そのためにエアコンが故障しました。

| エラー

| 問題

|

| 長い列のラック-20列以上

| 列の中央に停滞する熱気

|

| 低い天井-最大3メートル

| 適切な空気交換のための十分なスペースがありません。 局所的な過熱のゾーンがありました

|

| 床下に多くの通信がある低層階

| 上げ床の下の冷気循環の干渉

|

列は非常に長いため、反対側の端にあるエアコンはほとんど見えません。 2009年の写真。

これらの問題から「魔法の薬」を見たことはなかったので、段階的にすべての面で行動することにしました。

最初に、すべての機器が正しく取り付けられているかどうか、プラグが空きユニットにあるかどうかを確認しました。 また、穴あきタイルのレイアウトを再確認し、余分なタイルを取り除き、上げ床の下に追加のエアガイドを設置しました。 私たちは、冷たい空気が逃げることができるすべての穴を見つけて封印しようとしました。 また、エアコンと壁の間にあるものを確認することをお勧めします。 5〜7 cmのクリアランスはすでに大きくなっています。

これは、フリーユニットにスタブを簡単に配置した結果です。

良くなりましたが、十分ではありません。 それから、冷たい廊下を隔離することにしました。 彼らは屋根、ポリカーボネート製のドアを作りました。 安くて陽気でした。 その結果、熱気と冷気の寄生混合物を取り除き、冷気供給システムの効率を高めました。

同じホールの孤立した冷たい廊下。

しばらくはこれで十分だと理解しました。 ITワークロードの増加に伴い、電力不足が再び感じられます。

ホールはグリコール冷却に取り組みましたが、彼らはフレオンエアコンを追加してこの問題を解決しようとしました。 エアコンの寸法(ドアを通過するかどうか、十分な回転角度があるかどうか)に非常に懸念があったため、部分的な分解の可能性があるモデルを選択しました。 エアコンは、通常のように熱い廊下の側面からではなく、それを絞ることができる場所に設置されました。 これにより、80キロワットの冷却が追加されました。

こちらは同じ「ガッタパーチャ」エアコンエマーソンです。

この話全体は複雑であることが判明しました。フレオントラックを外部ユニットに持ち込む方法、これらのエアコンに電力を供給する方法、外部空調ユニットを配置する場所を把握する必要がありました。 これはすべて作業室で。

スペースがどれだけ少ないかを理解するだけです。

これらすべての操作の後、局所的な過熱を取り除き、温度は冷気と熱気の通路に均等に分配されました。 ホールの容量を増やし、宣言された5キロワットのラックをその中に配置することが判明しました。

この話の教訓は、小さなステップで問題を解決することを恐れてはならないということです。 それ自体では、それぞれのアクションは効果がないように見えるかもしれません(そして、それは私たちにはそのように思えました)が、全体としてこれは結果をもたらします。

歴史2.エアコンと電源がエンジンルームで不足しています

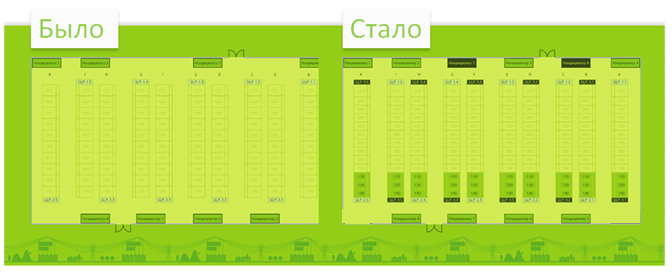

カスタマールームは、それぞれ5 kWの100ラック用に設計されました。 ラック幅800 mmを設計し、各列に10ラック。 その後、クライアントは立ち寄ることについて考えを変え、ホールは一般的に貸し出されました。 生活の中で、ネットワーク機器には幅800 mmのラックが主に必要であり、それ以外の600個はすべて必要です。 その結果、10個のラックが連続して並んでいたのではなく、13個が得られ、まだ余裕がありました。 しかし、電気と寒さは十分ではありませんでした。

近代化の間に、新しい部屋が2つの追加の300 kW UPSに割り当てられました。

追加の配電盤がホールに登場しました。

新しい力を均等に分配する必要がありました。 新しい梁と古い梁を分離するために、上げ床の下に別々のケーブルトレイが敷かれました。 稼働中のIT機器の一部は、各電力ビームを交互に切り替えることにより、新しい配電盤に切り替えられました。

寒さが足りないという問題を解決するために、100 kWの冷気ごとにエアコンを1台追加しました。

リギング、設置、すべての機器の試運転の間、ホールは正常に動作し続けました。 これはプロジェクトで最も難しい瞬間でした。

近代化の結果、それぞれ5 kWの30ラックに電気とコールドホールを追加しました。

ホールの設計容量と容量が30%増加しました。

履歴3.チラーの交換について

背景のビット。 すべては2010年に開始され、OSTデータセンターの3つのチラーがハリケーンの間にひどく破損しました。 その後、生き残るためには、数日間保護なしでチラーを運転する必要があり、コンプレッサーはすぐに曲がりました。 最初は変更されました。

データセンターがいっぱいになるとIT負荷が増大し、Emiconの冷却装置は宣言された冷凍能力に達しませんでした。 2012年には、同じ油圧回路に追加のHirefチラーを設置しました。 だから私たちはさらに3年間生きました。

時間の経過とともに、Emiconの冷却装置は運用上の問題を悪化させました。 彼らの力は十分ではなかったので、暑さの中でケルヒャーから水を注ぐ必要がありました。 長年にわたり、熱交換器は石灰質の堆積物で覆われています。 熱交換器の特定の構造のために除去できなかったポプラの綿毛やその他の破片は、フリークーリング熱交換器とフレオン凝縮器の間の隙間に詰められました。 本物のフェルトブーツが形成されましたが、空気が正常に通過できませんでした。

2015年、 NORD-4用にStulzチラーのバッチを購入しました。 このビジネスの下で、3つのEmiconチラーのうち2つを交換することにしました。 次に詳細を説明します。

ポンプを再インストールせずに追加のHirefチラーを取り付ける。 ITの負荷は増大し、ハリケーンの影響を受けるチラーの効率は低下していました。 夏には、埋蔵量はかろうじて十分でした。 合計容量を増やすために、別のチラーを追加することにしました。 作業中、冷却システムは機能し続けているはずです。 この操作で最も難しい部分は、グリコール回路の構成です。 グリコールストラップを作成しました。各チラーからグリコールリングが新しいチラーに割り当てられました。 チラーは1つずつ停止され、グリコール管が新しいチラーに持ち込まれました。

油圧の概念の断片。 これは、3つのチラー分岐のそれぞれから新しいチラーへの分岐が作成されたことを示しています。

このチラーの主なタスクは、夏に冷却システムをサポートすることです。 Hirefのおかげで、暑い月にはN + 1の予備が保証されています。 しかし、ハリケーンで破損したチラーはゆっくりと乾き始め、それらを交換することを考えなければなりませんでした。

同じ「夏」のHirefチラー。

EmiconをStulzに置き換えます。 このような交換は、秋または春に行うのが最適です。夏には準備金なしで、それは完全に怖いです、そして冬には、仕事を行うことは単に不快です。 手術は2月/ 3月に予定されていましたが、準備は10月に始まりました。

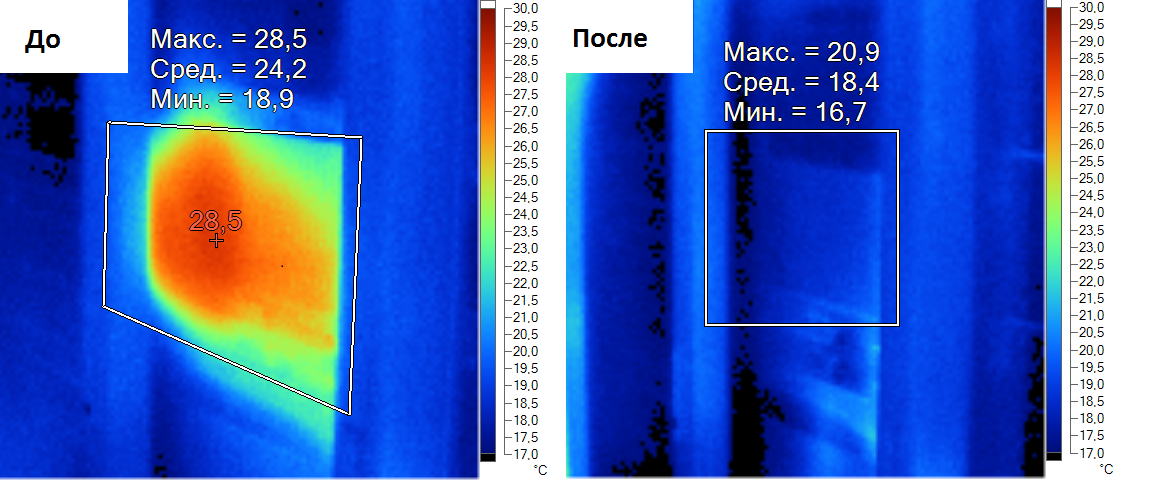

これらの準備期間中に、新しいケーブルを敷設し、パイプラインのセクションを調理し、機器で機械に接近する計画を作成し(裏庭が狭い)、クレーンが入る領域を空けました。 チラーは稼働中のデータセンターで交換する必要があり、約1.5日間、バックアップチラーなしで放置されました。 準備段階では、データセンターが無条件にどのように感じるかを理解するためのテストを実施し、仕事中に何かがうまくいかない可能性があるさまざまな状況(たとえば、チラーの交換中の長い停電)を考案し、アクションプランを作成しました。 ここにそれらの作品の簡単な記録があります。

夜にチラーが到着しました。 クレーンをデータセンターの領域に正常にチェックインした後、古いチラーの電源を切ることができました。

準備作業が進行している間、古いチラーはまだ設置されています。 新しいチラーのフレームを調理します。

それから、チラーを備えた車は、仕事のすぐ近くまで運転することになっていた。 控えめに言うと、少し混雑しています。 限られたスペースでこれらすべての複雑なターンに適合するために汗をかかなければなりませんでした。

チラーは解体され、半分に切断されました。

古いチラーと新しいチラーのサイズは異なります。 金属フレームの準備にはもう少し時間がかかりました。 チラーを持ち上げて取り付けます。

バックグラウンドで、写真は、新しいチラーのグリコール回路のセクションが並行して追加されていることを示しています。

設置後、すべての油圧装置がフレームに取り付けられ、チラーが電源に接続されます。 圧力テストは夜間に行われます。 翌日、試運転と監視システムへの接続が行われます。

操作を完了するのに2日もかかりませんでした。午前中に古いチラーがオフになり、翌日の終わりに新しいチラーがオンになりました。

2週間後、2番目のチラーが変更されました。 実績のあるスキームに従ってすべてを行う必要があるように見えますが、何かがおかしかったのです。 一晩中雪が降っていました。 最初に、クレーンが電話をかけることができるように、私は領土の片付けに時間を費やす必要がありました。 彼らは古いチラーを解体し始めました。200メートル先の車が新しいチラーで故障しました。 戻りのないポイントはすでに過ぎており、トレーラホイールのトレーラメカニズムがトラック(それからのコントロールパネル)で故障しています。

その場でうまくいかず、土曜日にこの会社のオフィスで奇跡的に終わった追加のリモートコントロールに行きました。 リモコンを使用すると、車を回すことができました。 その結果、1ターンを完了するのに3時間以上かかりました。 すべてのロジスティックオーバーレイで、作業は夜まで続きました。 暗闇での仕事のために照明を考えたのは良いことです。 残りの作業は通常どおりに行われ、月曜日からデータセンターで別の新しいチラーが機能し始めました。

今年の3月、私の同僚は、ハリケーンの最後の生存者である3番目のチラーを交換しました。 Borovaには、3つのStulzチラーと1つのHirefがあります。 このような段階的な近代化のおかげで、私たちは現在大量の寒さを抱えており、最も暑い天気とポプラの毛羽立ちを恐れていません。 新しいチラーは、より広い温度範囲で凍結モードをサポートし、エネルギー消費が少なく、非常に静かに動作します。 また、個々のコンプレッサーコンパートメントがあるため、メンテナンスが非常に便利です。チラーを完全に停止することなく修理を実行できます。