記事について

倉庫管理システムの実装は困難ですが、興味深いタスクです。 エンドユーザーの最も一般的な間違いは、通常、ソフトウェア製品の全能性と初心者の実装者に自信があるということです。「ベストプラクティス」と「産業ソリューション」に対する自信にあります。 倉庫は、業界の観点からではなく、商品の保管と処理の技術の観点からより類似しており、「ベストプラクティス」には実際の経験を追加する必要があります。 この記事では、最も一般的に使用される2つのストレージテクノロジーの主な違いと、真に高品質な実装のために考慮しなければならないニュアンスについて説明します。 ダウンタイムが毎分非常に高価になる実稼働中に直面するよりも、事前にこれを知る方がはるかに優れています。

ワイドパスおよびナローパステクノロジー:はじめに

保管システムを整理するために使用される最も一般的な保管機器は、パレットのフロントシェルフです。 次のようになります。

それらのインストールは、安定性のために二重の列で行われます。 1200x800mmのパレット面積を持つ1つのパレットの重量は1000kgになることがあるため、安定性が確実に必要です(上の図は、1つのセクションに2つのパレットを保管することを示しています。これは、1200x1000mmまたは1200x1200mmの面積を持つパレットに一般的です)体重はさらに大きくなる可能性があります)。 このようなラックでパレットを配置または削除するには、ローダー、スタッカーなどの列に複数のハンドリング機器へのアクセスが必要です。 機器の種類は、必要な積載量と貨物の取り扱い高さに応じて選択されます(たとえば、ローダーは第3層の高さまで機能し、倉庫には7個あります)。また、ターンの半径に応じて、これも非常に重要です。列の間には、機器が機能する通路(多くの場合、路地と呼ばれます)を残す必要があり、通路が狭いほど、設置できるラック構造が多くなり、部屋の利用可能な容積がより効率的に使用されるためです。

ただし、ここにはいくつかの微妙な違いがあります。通路が広くなればなるほど、必要な操作を実行する際に従業員や機器を同時に配置できるようになります。 したがって、狭い通路では、このような機会を奪われています。機械ガイド(「レール」)に沿って、または誘導追跡(「誘導」)を使用して、そこにドライブする機器を1つだけ配置できます。 さまざまな操作を実行する方法に非常に大きな違いがあるため、「ワイドパス技術」と「ナローパス技術」の概念が登場しました。 実際、ここでは、倉庫物流の主要なタスクの1つに直面しています。それは、ボリュームの効率的な使用と荷役の生産性の間の最適なバランスの検索です。

集中運用管理システム(WMS-Warehouse Management System)の助けを借りた倉庫自動化の観点からは、最終的なエグゼキューターにタスクを与える制御アルゴリズムにも基本的な違いがあり、その主なものは「並列」および「順次」タスク処理です。 前述のように、広い通路では複数の実行者がタスクを並行して実行でき、狭い通路では通路で1人の実行者しか必要ないため、タスク実行キューを管理し、実行リソースの正しい配分を確保する必要があります。 主な強調点-記事の名前が示すように-私は特に狭域通過技術の詳細に取り組みますが、その意見は非常に異なります:一部の専門家は絶対に効果がないと主張し、他の専門家はその助けを借りて本当の奇跡を行うことができます。 それによって、ストレージ容量を大幅に増やすことができます-1200パレットの場所が1800になったときの実例があります。しかし、狭い通路は信じられないほどの制限を課します:そのような倉庫専用の自動化システムの設定または開発の経験がない場合、 「離陸」が機能しない可能性があります。

「スルー」倉庫が常に良いとは限らない理由、および「横向き」に製品を配置する理由

私たちの最初のプロジェクトの1つ(および11年で100以上が既に実装されています)は、古典的な狭い通路の倉庫に実装されました。 管理者は、倉庫の容量を増やすためにロジスティクスディレクターのタスクを設定し、新しいラックの設置と特殊な機器の取得を強調しました。 ストレージ容量の点では問題を解決しましたが、操作の数の点では予想外に悪い結果を受け取りました。 状況の分析により、スタッカーは多数の「振り子」動作を行うため、効果的な貨物配置戦略の開発と実装が必要であるため、これを削減することが示されました。

WMSの実装により、問題は解決することが決定されました。 当時は、自己記述型のアドレスストレージシステムやタスク配布用の「紙」技術もすでに導入されていたため、「ボタンを押して奇跡を起こす」レベルの自動化は完全に除外されていました。 さらに、規範的な生産性を決定する問題もありました。一部の従業員は、1シフトまたは2シフトで同僚と同じくらい多くのタスクを1シフトで実行しました。 ワークロードを均一にし、オペレーターと請負業者が「選ばれたもの」に対して最も「勝つ」タスクのリストを作成できないようにするために、タスクの集中ディスパッチが明らかに必要でした。

行われた最初のステップは、「横置きストレージ」戦略の実装です。 従業員が必要な商品を個別に検索する必要がある自動化されていない倉庫では、1つのグループまたは1つのアイテムの商品をできるだけ近く、通常は1回のパスで縦に並べようとします。 私たちが配置する必要がある商品の委託品が同じ名前のいくつかのパレットで構成されている場合、それらを1つの通路ではなく通路全体に配置することで、より大きな効果を得ることができます。つまり、最初のパレットを2番目の通路に配置します- 2番目など。 したがって、当社の出荷がパレットで行われ、1個ではなく2個または3個のパレットが見える順序である場合、複数のパスが関係するため、それらは1ユニットの装置ではなく、一度に複数ユニットで除去されます。 これにより、「手動」モードでの断片的な在庫と商品の検索の実装が複雑になりますが、管理システムを使用すると、これらの欠点がなくなります。

2番目のステップは、時間とともに配置戦略を変更することです。 生産(倉庫への入り口でもあります)からの出力は、倉庫の一部からのもので、製品の出荷用ドック(倉庫からの出口)はもう一方からのものでした。 このような倉庫は、製品が通過するように見えるため、通常「スルー」と呼ばれます。 一方では、そのような構造は、特定の神話上の「理想的な倉庫を建設する原則」に対応しているように思われますが、実際には、最適化を非常に複雑にします。 たとえば、頻度による貨物分布の最適化を使用することにした場合、最も人気のある貨物は、最も長い経路に沿ってドックに近いセルに輸送する必要があります。 このジレンマに関連して、生産のための最も集中的な時間に商品を配置することを決定しました-生産からの出口点に近いため(生産ラックと保管ラックの間のバッファー領域がいっぱいにならないように)、商品を最も集中度の低いものに最も遠いセルに送ることを決めました。 運用生産計画のレベルでは、最も人気のある職位は、倉庫の最大の「荷降ろし」のときに発行されました。 その結果、生産性が20%向上します。

3番目のステップは、現在のスタッカーの場所からタスクに優先順位を付け、フォークの位置を考慮することです。 つまり、スタッカーは現在のパッセージのすべてのタスクを完了するまで、別のパッセージに移動しません。 このアプローチでは、注文を仕事に送る際に注意が必要ですが、他方では、別のモールに移動したり、分岐点を回したりする、最もリソースを消費する操作の1つを減らします。 結果-生産性をほぼ10%向上させることができました。

倉庫プロセスを最適化する最後のステップは、従業員の現在のインセンティブスキームを近代化することでしたが、ここでは-多くの議論の後、従業員が各操作に対して特定の金額を受け取ったときに既存のオプションを残すことにしました。 従業員は(以前の既存の紙の技術とは対照的に)彼に対して実行する操作を選択できなかったため、報酬の分配はより公平になりました。 プロジェクトは成功したと認められ、次のタスクのソリューションの一部として継続されました。

2段階の展開、バッチ処理、タスクローテーション

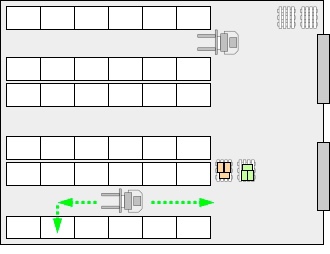

すでにやや遠い将来、まったく異なるプロジェクトで、前述の倉庫の多くの問題を解決できる別のアプローチを取りました。 狭い通路のラックに商品を2段階に配置することについて話しています。 別のバッファーに、一定数のパレットが収集されます。これは棚に置く必要があります。 それらは路地ごとにグループ化されています(必ずしも物理的にではなく、主なものはタスクの遂行レベルです)。油圧トロリーを備えた歩行者の従業員は、制御システムが貨物の配置を行った最も離れた場所から最も近い場所まで、路地にパレットを移動する作業を受け取ります。 各パレットは、WMSが「狙いを定めた」セルの下の通路に配置されます。 スタッカーの仕事は、列に並んで運転し、各パレットまで運転して、希望の場所に持ち上げるだけです。

トラックの通路内のフォークの回転に制限がある場合、このアプローチは機能しません。 しかし、このような制限がない場合、このアプローチにより、列の先頭への一定の移動が除外され、重機の操作がはるかに合理的になります。 このアプローチは、タスクを完了する前にタスクの蓄積を待っている「バッチ処理」の概念と一致しています。 したがって、このアプローチのすべての利点とともに、欠点(たとえば、時間内に操作のパッケージを明確に分離する必要性)も得られます。

一部のWMSには、技術者が優先度と場所の現在の状況に応じて、さまざまな種類のタスクを並列モードで実行できる「タスクローテーション」機能があります。 簡単にするために、まず、ワイドパステクノロジーが使用され、トラックがドックに移動できる倉庫で、このようなテクノロジーが理想的に機能する方法を見てみましょう。 次に、割り当てのスタッカーの従業員は、ドックの上に立つパレットまで運転し、フォークに運んでラックに置きます。 この直後、彼は別の近くのパレットを取り、それを最初の層に降ろす(補充する)タスクを受け取ります。そして、次のパレットを置くために再びドックに行く必要があるため、別のパレットを取り出すためにもう1つのタスクを受け取ります隣接するドックへの近くのパレット。その後、次の荷物を受け取ります。 これを狭い通路に適用する方法を考えてみましょう。 そもそも、スタッカーはドックに行くことができません。 理論上、はい、しかし実際には、彼は通路で安定するのに多くの時間を費やし、ドックの上の天井の高さが常に高高度の狭い通路のスタッカーをそこに行かせるとは限りません。 また、上記のように2段階に商品を配置することを決定した場合、タスクを交互に配置する場合、明らかにそれを実現できないことに注意してください。 ただし、ラックの端にあるトランジットセルを介して配置することを想像してください。 これは、パレットを目的の場所に配置するために、スタッカーがスタッカーにアクセスできるセルに最初に配置され、繰り返し安定化する必要がないことを意味します。 スタッカーが出て行き、目的のパレットを受け取り、目的の場所に置きます。 反対方向に移動するときに、パレットの取り外しの割り当てを完了する必要がある場合、パレットを置くバッファーセルが空でなければならないことを理解する必要があります。 したがって、このような技術では、特定の路地への流入ストリームと流出路の両方に、別々の(物理的に分離された)バッファセルが必要です。 少なくとも2つ(入り口に1つ、出口に2つ)がありますが、それぞれが利用可能な領域を使用する物理的な可能性に対応する容量を持つことができます。 アマチュアの活動に従事せず、同じセルを出入りしないという説得力のある要求に抵抗することはできません。同じ入力バッファと出力バッファには2倍の容量が必要で、エラーが発生する可能性が高くなるため、奇跡はありません。

「高度の選択?」 自動化するものは何ですか? 保管および選択用のセル!”

別の議論では、いわゆる高レベル注文ピッカー(HLOP)を使用した募集に値します。 狭い通路の場合、この装置は標準の狭い通路のスタッカーに非常に似ていますが、いくつかの機能により、パレットだけでなくダイヤル操作も実行できます。 従業員の前には、パレットが特定の高さにあり、募集中に高さを上げたために低くすることができ、曲げたり引き上げたりすることなく貨物の取り扱いを行うことができます。

一見したところ、このような機器を備えた倉庫は、「倉庫全体が一定の領域にある」という原則に基づいて機能します。 どうであれ、これは完全に間違っています。 まず、非常に低強度の倉庫でのみ、狭い通路の高レベルのコミッションエージェントの従業員が静かに行から行に移動し、同僚がタスクを完了するのを待ちます。 連続して安定化に多くの時間が費やされることを思い出してください。 第二に、上層に集めるのが非常に難しい貨物がいくつかあります。たとえば、25 kgのバッグです。 人間工学に関係なく、最初の層の広い通路にそのような位置を配置することをお勧めします。 第三に、別の問題があります-注文の断片化。 各機器には独自の責任範囲があるため、1つの注文が複数のパフォーマーに届く場合があります。 したがって、採用後、受け取った部品を統合する必要があります。 また、ある従業員がダイヤルした後、操作を続行するためにパレットが別の従業員に転送される場合、いわゆる「転送付きダイヤル」を使用できます。 これが不可能な場合は、追加の貨物積み替えが行われる十分な容量のセクションを用意する必要があります。異なる請負業者によって収集された同じ注文の破片が1つのパッケージにまとめられ、1つの運送業者に配置されます。

貨物を配置する場合、上記の技術を備えた機器が「ボトルネック」にならないように、倉庫に極めて均一な負荷をかける必要があります。 また、この技術はシーケンシャルアセンブリラインに非常に近いため、プロのWMSには注文を送信するための特別な戦略があり、現在のパッケージ(フライトなど)内で、各請負業者に対して既に計算された負荷に基づいて、処理のための最適な次の注文を計算できます そのような機能を持たない単純な製品が倉庫にインストールされている場合、高負荷の操作では、ディスパッチャはその機能に対応できず、生産性が大幅に低下します。

結論として

この事実を別に強調したいと思います。ソフトウェア製品の実装に関与していない企業で働いている平均的なマネージャーは、彼のキャリア全体で約3〜4つのプロジェクトに参加しています。 そのようなプロジェクトにのみ専門的に従事している人は、100以上のキャリアに参加できます。 誰が実装を成功させる可能性が高いかは明らかですが、多くの場合、企業の内部従業員が個人的な経験のみに基づいて独自のシステムを実装しようとする方法を確認する必要があります。 製品と実装を節約することにしました-タスクの設定を節約せず、少なくとも専門的なコンサルティングを注文します。