電子機器用ケースの開発は、Habréでのお気に入りのトピックの1つです。 工業デザイン 、 デザイン開発 、 プロトタイプ生産の役割についてはすでに説明しましたが、これまでのところ、最も興味深い重要なトピックの1つである仮想デバイスと実デバイスの両方の設計デバイスのテストについて触れていません。

身体は3つの平面での衝撃に耐えることができますか? 極端な温度で変形しますか? 内部電子機器の冷却システムは十分に考えられていますか? これらの質問に答えるには2つの方法があります。 最初に:完成したデバイス(プロトタイプ)を実際にテストし、結果に基づいて修正のために送信します。 2番目:物理プロセスの仮想シミュレーションを実施し、開発段階で問題領域を修正します。 はるかに高速で効率的であるため、最初の反復で既にプロトタイプを使用できます。 実際のプロジェクトの両方のオプションを見てみましょう...

1.ハウジングの取り付けの信頼性の確認

まず、車の内部に組み込まれているSOS信号を送信するデバイスから始めましょう。 参照条件に従って、ラッチで固定する必要があり、ネジの使用は禁止されています。

図 1.乗員室のSOSデバイス(前面)

開発プロセスでは、障害物との車両の衝突をシミュレートすることが決定されました。 目標は、事故後もデバイスの操作性を維持し、乗客を保護することです(デバイスがマウントから飛び出して怪我をしたくないためです)。

これは、車のダッシュボードの内側から見たデバイスの外観です。

図 2. SOSデバイスエンクロージャー(内部)

衝突するとどうなりますか? かなり強力なマウントが使用されています。ラッチを見てください。 モデル化する必要がありますか?

計算は、ラッチのクランプ力を考慮に入れるために、2段階で行うことにしました。

- 乗員室のパネルにデバイスを挿入します。

- 衝突。

以下の2つのアニメーション図は、さまざまな角度からのスナッププロセスを示しています。 人生では、これは少し異なりますが、モデリングするときは、合理的な範囲内でタスクをできるだけ単純化することが望ましいです。 主なことは、ラッチのプリロードを考慮することです。

図3.スナッププロセスのシミュレーション(外側)

図4.スナッププロセスのシミュレーション(セクション)

アニメーションは、ラッチが最初にパーツを通過することを示しています。 このようなトリックは、タスクを簡素化しながら実行でき、実行する必要があります。 計算では、連絡先の詳細が後で含まれました。

次に-ラッチの予荷重を考慮に入れて、車が障害物と衝突するプロセスをモデリングします。 最初の計算は2番目に引き継がれます。

図 5.事故の結果としてのダッシュボードからのデバイスの出発

そのような結果の後、あなたはすでに完全に異なる外観で製品を見ています。 構造内のレバーに注意してください。

このプロジェクトでは、すべてのものがすでにプロトタイプの生産に備えられていました。 締め切りが迫っていました。 誰もそのような結果を期待していませんでした。 シミュレーションの結果に基づいて、プロトタイプの生産を予定通りに停止しました。 1回の反復は少なく、顧客のお金は節約されます。

設計に変更を加えた結果、ボード上の新しいコンポーネントを選択したため、デバイスの張り出しがはるかに少なくなりました。 デバイスの底部の取り付けも調整されています。

このプロジェクトでのモデリングのもう1つの例は、プラスチック成形(射出成形)の欠陥の計算です。 彼らは最適な材料を選択し、詳細をより技術的にすることを可能にしました。 その結果、製品が大量生産に投入されたときに、考えられる重量に関するレポートを受け取りました。 鋳造の残留応力についても計算が行われました。

このような欠陥は、鋳物の不均一な冷却が原因で発生することが多く、製品の材料に依存します。 将来的には、亀裂や体の完全な破壊につながる可能性があります。 プラスチック製品が一定時間後に割れ始めるのを見ると、この現象に遭遇する可能性があります。

2.プラスチックハウジング:鋳造欠陥

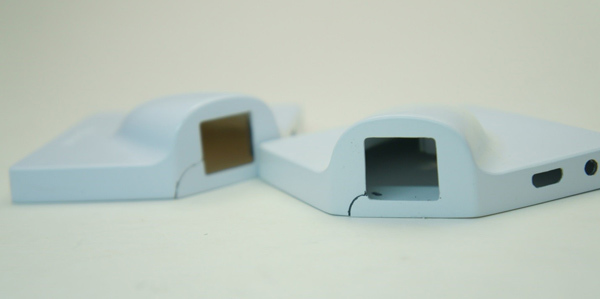

次のプロジェクトに移りましょう。 以下は、連続生産されたプラスチックケース要素の写真です。

図 6

そして、これらは鋳造のモデリングの結果です(製品の前面に問題は見られません):

図 7

最も可能性が高いのは、プラスチックに同様の欠陥がすでにあることです。 この場合、内部にのみありますが、それでもお客様はこれらの欠陥に注意する必要があります。 おそらく、有名なブランドでは自社製品にこのような問題が許されていないことに気づいたでしょう。

ご覧のとおり、シミュレーション結果は現実と100%一致していませんが、全体像は依然として類似しています。 大量生産では、1つの鋳造物が別の鋳造物と異なる場合がありますが、これは正常です。

一部の製品は、メーカーの過失により欠陥がある場合があります。 CAEシステムを使用すると、メーカーに推奨事項を提供できるため、メーカー側の反復回数を減らすことができます。 これはまさにこのプロジェクトでやったことです。その結果、問題は短時間で解決されました。 そして製品は、外側からだけでなく内側からも目に見える欠陥なしに大量生産され始めました。

別の例。 以下の図は、製品の塗りつぶしアニメーションを示しています。 計算では、ゲーティングシステム、金型の冷却システム、金型自体が考慮されました。

図 8

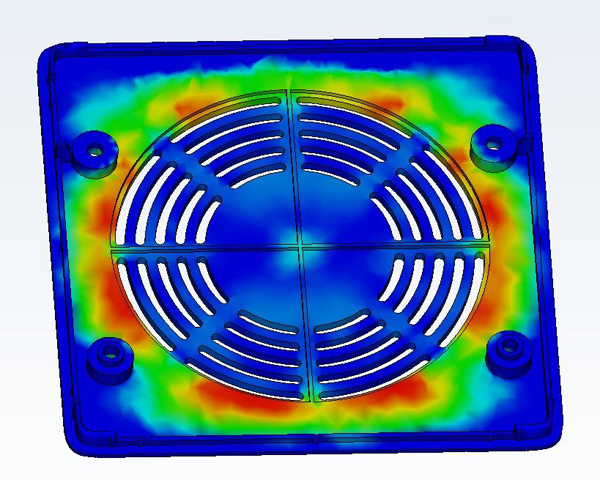

鋳造欠陥は赤で強調表示されます:

図 9

この欠陥は写真ではっきりと見えます:

図 10

3.電子機器の衝突試験

強度テストは、タブレットとスマートフォンのレビューで一般的なトピックです。 多くの場合、フォーラムでは、偶発的なクラッシュの後にデバイスが機能するかどうかを話し合います。

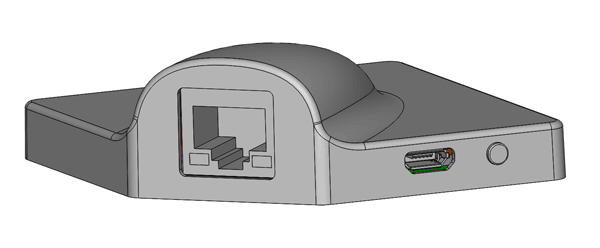

また、家電の開発中にこのようなテストを実施しています。 例としてBluetoothゲートウェイを取り上げます。

図 11

1.2メートルの高さから落下する場合、デバイスは初期状態である必要があります。これはお客様の要件の1つでした。 技術的なタスクでは、デバイスが破損する可能性のある問題領域が指摘されました。 7つの計算を実行し、肯定的な結果を得ました。 次の図は、計算結果の1つを示しています。

図 12

プロトタイプを作成した後、今回はもう一度テストを行いました。実際のデバイスの落下です。 結果は再びポジティブです。

粉砕されたプロトタイプは、鋳造によって生成されるシリアルケースとは物理的特性がわずかに異なることに留意してください。粉砕中に残留応力が製品に残ります。 ただし、この場合はテストすることをお勧めします。

得られたプロトタイプを分析した後、デザインにリブを追加することでボディをわずかに強化することにしました。 指で体を押す効果をシミュレートした後、デバイスの剛性は約30%増加するはずです。

図 13

第二段階は、新しいプロトタイプの注文でした。

しかし、落下に対する耐性のテスト後、デバイスは故障し始めましたが、誰も予想していませんでした。

図 14

このような貴重な経験。 ケースがまだ大量生産に入っていないのは良いことです。

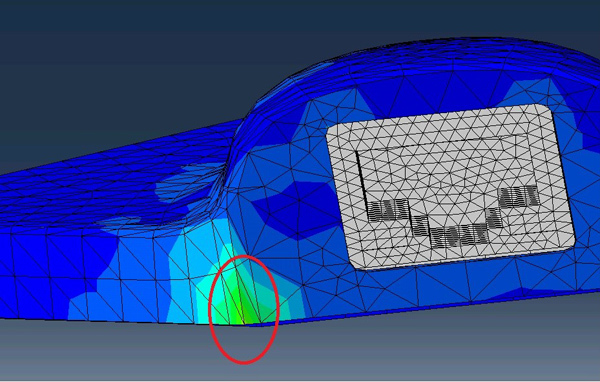

結果を実践と再シミュレートして比較することが決定されました。 実際、プログラムはこの新しい問題のある場所を示しました。

図 15

個々のrib骨を除去することにしました。 次のシミュレーションの後、肯定的な結果が得られました。

結論-設計の変更については、繰り返し計算を行う必要があり、物理プロセスのコンピューターモデリングは電子機器の開発にかかる時間と費用を節約するのに役立ちます。 現実ではなく、エンジニアリング分析システムの強度についてケースをチェックする方が良いでしょう。

[?!]質問やコメントを歓迎します。 エンジニアリング分析システム(CAE)でのプラスチックおよび金属製品のモデリングの専門家である設計エンジニアMaxim Kendysが回答します。