以下に、このデバイスの製造方法について説明します。

サブトラクティブ法を使用してプリント回路基板を製造するための基本プロセスは、不要な箔部分を箔材料から除去することです。

今日、ほとんどの電子技術者は、自家製の回路基板にレーザーアイロンなどの技術を使用しています。 この方法では、不必要な場所でフォイルを腐食させる化学溶液を使用して、フォイルの不要な部分を除去します。 数年前のLUTを使った最初の実験では、この技術にはささいなことがたくさんあり、許容できる結果の達成を完全に妨げることがあることがわかりました。 ここでは、ボードの表面の準備、印刷用の紙または他の材料の選択、加熱時間に関連する温度、および光沢層の残りを洗浄する機能。 また、化学を扱う必要がありますが、これは自宅で常に便利で便利なわけではありません。

ボードのソースをプリンタに送信し、ボタンを押して、しばらくして完成したボードを入手できるデバイスをテーブルに置きたいと思いました。

前世紀の70年代から人々がプリント回路基板の製造用のデスクトップデバイスを開発し始めたことを少しGoogleで知ることができます。 第一に、プリント回路基板用のフライス盤があり、特殊なカッターで箔のテキソライト上のトラックを切断しました。 このテクノロジーの本質は、高回転で、CNCを備えた剛性で正確な座標テーブルに取り付けられたフライスが適切な場所でフォイル層を切断することです。

サプライヤーから価格を検討した後、すぐに特殊な機械を購入したいという要望がありました。 私は、ほとんどの愛好家と同様に、デバイスにそのようなお金を支払う準備ができていません。 したがって、マシンを独立して作成することが決定されました。

デバイスは、切削工具を目的のポイントに移動する座標テーブルと切削デバイス自体で構成される必要があることは明らかです。

インターネットには、あらゆる好みの座標テーブルを作成する方法の十分な例があります。 たとえば、同じRepRapがこのタスクに対応しています(精度を調整します)。

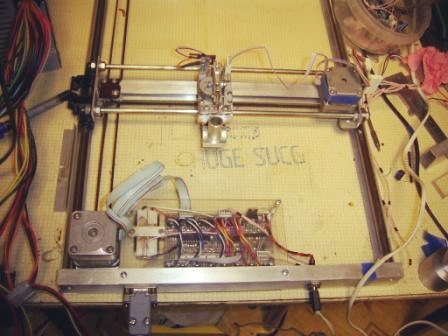

プロッターを作成するための私の以前の趣味プロジェクトの1つから、私はまだ自家製の座標テーブルを持っています。 したがって、主なタスクは切削工具を作成することでした。

Dremelのようなミニチュア彫刻機をプロッターに装備することは、論理的なステップです。 しかし、問題は、自宅で安価に組み立てることができるプロッタを、必要な剛性、PCBの平面に対するその平面の平行度(PCB自体も湾曲させることができる)で作成するのが難しいことです。 その結果、その上で品質の劣ったボードをカットすることは不可能でした。 さらに、時間が経つにつれてカッターが鈍くなり、切断特性が失われるという事実は、フライス加工の使用を支持するものではありませんでした。 非接触法を使用して、PCBの表面から銅を除去できれば素晴らしいと思います。

すでにドイツのメーカーLPKF製のレーザー加工機があります。このレーザー加工機では、強力な赤外線半導体レーザーによって箔が簡単に蒸発します。 機械は精度と処理速度によって特徴付けられますが、その価格はフライス盤よりも高く、誰もがアクセスできる素材からそのようなものを組み立て、何らかの形で安価にすることは簡単な作業ではないようです。

上記から、必要なデバイスの要件をいくつか作成しました。

- 価格は平均的な家庭用3Dプリンターのコストに匹敵します

- 非接触銅除去

- 自宅で利用可能なコンポーネントからデバイスを組み立てる機能

そこで私は、PCBから銅を非接触で除去する分野で、レーザーの代替案について考え始めました。 そして、精密金属部品の製造のための金属加工で長い間使用されてきた電気火花加工の方法に出会いました。

この方法では、放電により金属が除去され、ワークの表面から金属が蒸発してスプレーされます。 したがって、クレーターが形成されます。クレーターのサイズは、放電のエネルギー、その持続時間、そしてもちろん、ワークピースの素材の種類に依存します。 最も単純な形式では、20世紀の40年代に金属部品に穴を開けるために電気的侵食が使用されるようになりました。 従来の機械加工とは異なり、ほとんどすべての形状の穴を開けることができました。 現在、この方法は金属加工で積極的に使用されており、一連の種類の工作機械を生み出しています。

そのような機械の必須の部分は、電流パルス発生器、電極給電および移動システムです-そのような機械の作業ツールである電極(通常は銅、真鍮またはグラファイト)です。 最も単純な電流パルス発生器は、電流制限抵抗を介して定電圧源に接続された、所望の定格の単純なコンデンサです。 この場合、静電容量と電圧が放電エネルギーを決定し、放電エネルギーはクレーターの大きさを決定します。したがって、処理の純度を決定します。 確かに、重要なニュアンスが1つあります。動作モードでのコンデンサの電圧は、ブレークダウン電圧によって決まります。 後者は、電極とワークピース間のギャップにほぼ直線的に依存します。

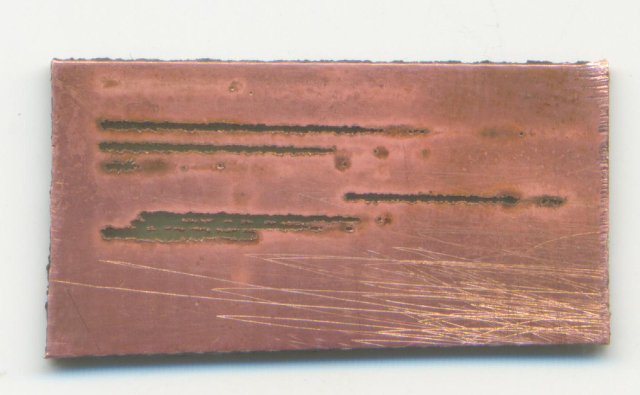

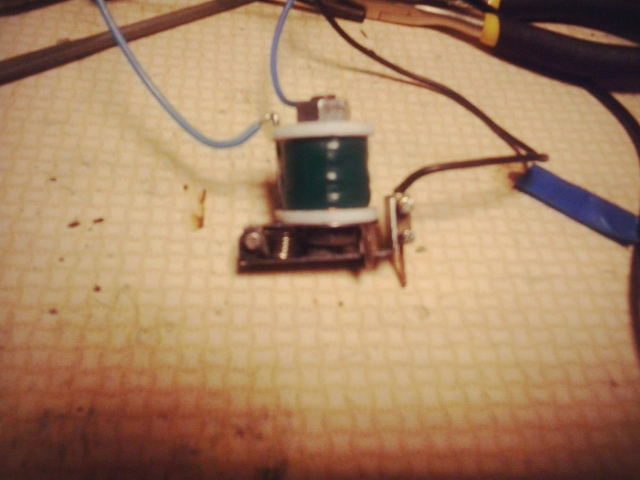

夕方、浸食ツールのプロトタイプが作成されました。これはソレノイドであり、そのアンカーには銅線が取り付けられています。 ソレノイドはワイヤに振動を与え、接触を中断しました。 LATRは電源として使用されました。整流電流がコンデンサを充電し、交流電流がソレノイドに供給されました。 この設計は、プロッターのペンホルダーでも修正されました。 一般に、結果は予想を満たし、頭部はフォイルに引き裂かれたエッジのある連続したストライプを残しました。

この方法には明らかに寿命がありましたが、1つの問題を解決する必要がありました-動作中に消費されるワイヤの消費を補償するためです。 これを行うには、フィードメカニズムとそのための制御ユニットを作成する必要がありました。

その後、自由な時間をすべて、金属加工機のある街のハックスペースで過ごし始めました。 許容できる切断装置を作成する試みが続けられました。 エロージョンヘッドは、一対のステムブッシュで構成され、垂直振動、リターンスプリング、残留メカニズムを提供します。 ソレノイドを制御するには、NE555の所定の長さのパルスジェネレーター、MOSFETトランジスター、誘導電流センサーで構成される簡単な回路を製造する必要がありました。 最初は、自励発振モードを使用すること、つまり、現在のパルスの直後にキーにパルスを適用することを想定していました。 この場合、発振周波数はギャップのサイズに依存し、駆動は自己発振の周期の測定に従って制御されます。 しかし、頭部の振動の振幅の範囲では、安定した自励振動モードが可能であり、これは最大値の半分未満でした。 したがって、ハードウェアPWMによって生成された固定発振周波数を使用することにしました。 さらに、ワイヤと基板の間のギャップの状態は、オープニングパルスの終了と最初の電流パルスの間の時間によって判断できます。 動作中の安定性を高め、周波数特性を改善するために、ソレノイドはワイヤプルメカニズムの上に固定され、アンカーはジュラルミンブラケットに配置されました。 これらの改善の後、最大35 Hzの周波数で安定した動作を実現することができました。

プロッターのカッティングヘッドを固定した後、プリント回路基板の絶縁トラックをカットする実験を開始しました。 最初の結果が達成され、ヘッドはほぼ安定して連続切削を提供します。 これは何が起こったかを示すビデオです:

エレクトロスパーク処理を使用して回路基板を製造する基本的な可能性が確認されています。 近い将来、精度を高め、処理速度とカットのクリーンさを向上させるとともに、ベストプラクティスの一部をパブリックドメインに置きます。 また、RepRapで使用するためにモジュールを適合させる予定です。 コメントの中のアイデアやコメントを喜んでいます。