3Dプリンターのサプライヤーとの会話から 「軍隊が来て、マッチ箱ほどの大きさのものを印刷するよう求め、すぐにプリンターを買って消える」

右の写真は、EOS 3dプリンターで耐熱ニッケルクロム合金(インコネル)製のロケットエンジンの一部を印刷したイーロンマスクのツイートです。

その後、 プレゼンテーションで 、SuperDracoが着陸エンジンを3Dプリンターで完全に印刷し、それぞれの推力が約8トンであるという情報が現れました。

3D印刷サービスで世界がどのようになっているのかについては、すでにHabrで書いていますが、それ以来、3Dメタルプリンターの能力に興味を持つようになりました。 そもそも、モスクワでこのデバイスに触れたり写真を撮ったりできる場所を見つけようとしましたが、私は困難に直面しました。彼らは200,000ユーロと言い、あなたは手を洗っていない、またはこれらのプリンターは軍事/宇宙オブジェクトの領域にあり、アクセスすることは不可能です。

しかし、3Dプリンターでマイクロリアクターを作成した方法に関する情報を共有したサンクトペテルブルクの同僚がいました(Elon Muskと同じ会社から)。

サンクトペテルブルクの3D印刷サービスの事例:

顧客 :ロシアの石油精製会社

注文 :石油精製用マイクロリアクター

要件 :最高600℃の温度、最高100気圧、水素および炭化水素の環境での作業、耐用年数-12年。

UPD (2014/06/06):Habréに投稿(2012年10月5日)

3Dプリンターロケットエンジン

( RocketMoonlighterというニックネームを持つ友人は、3Dプリンターで印刷された液体推進剤ロケットエンジン(LRE)のデモを行いました。 )

DMLSテクノロジーの詳細をご覧ください。

プリンターEOS M290について

そしてマイクロリアクターについて

技術について

展開する

直接金属レーザー焼結に関するウィキペディアの記事

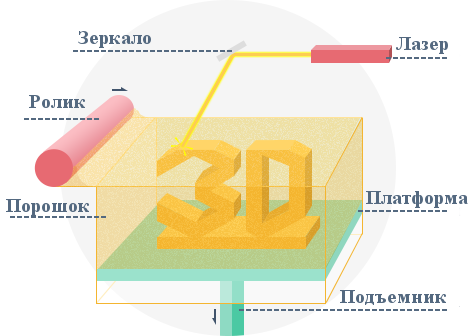

選択的レーザー溶解(SLM)は、CADファイルデータを高出力レーザービーム(通常はイッテルビウムファイバーレーザー)の形で情報とエネルギーのデジタルソースとして使用して、粉末の小さな金属粒子を融合して3次元金属部品を作成する積層造形プロセスです。

DMLS技術を使用した印刷は次のとおりです。最高の金属粉末は、コーティングメカニズムまたは垂直に下げられたプラットフォーム上のローラーを使用して、薄い層に分配されます。

モデリングプロセスは、粉末を層ごとにレーザー溶融し、完成品を形成することによって実行されます。 手順は密閉されたチャンバー内で行われ、印刷の最後にモデルが冷却され、粉末の残留物が取り除かれます。

ミクロなもの

選択的レーザー溶解(SLM)は、CADファイルデータを高出力レーザービーム(通常はイッテルビウムファイバーレーザー)の形で情報とエネルギーのデジタルソースとして使用して、粉末の小さな金属粒子を融合して3次元金属部品を作成する積層造形プロセスです。

DMLS技術を使用した印刷は次のとおりです。最高の金属粉末は、コーティングメカニズムまたは垂直に下げられたプラットフォーム上のローラーを使用して、薄い層に分配されます。

モデリングプロセスは、粉末を層ごとにレーザー溶融し、完成品を形成することによって実行されます。 手順は密閉されたチャンバー内で行われ、印刷の最後にモデルが冷却され、粉末の残留物が取り除かれます。

ミクロなもの

プリンターについて

展開する

EOS(電気光学システム、ドイツ)

EOS M290

Mシリーズの機械は、航空および航空宇宙産業向けの汎用金型、特殊工具、特殊合金製部品の製造に使用されます。

建設区域の寸法は250x250x215 mmです。

使用する材料に応じて、部品の構築速度は7.2〜72.0 cm3 / h、構築層の厚さは20〜100ミクロン、レーザー出力は400 W、

レーザースポットの直径は100〜500ミクロンです。

消費者には新しい金属粉末組成が提供されます:

-コバルト-クロム合金(CoCr);

-チタン合金;

-ステンレス鋼;

-インコネル合金(ニッケルベースの耐熱合金)、

-工具鋼。

データ準備

Windows PC

ソフトウェア:EOS RP Tools; EOSTATE Magics RP(マテリアライズ)

形式:STL(オプション-すべての標準形式からのコンバーター)

ネットワーク:イーサネット

認証:CE、NFPA

メンテナンスビデオ

EOS M290

Mシリーズの機械は、航空および航空宇宙産業向けの汎用金型、特殊工具、特殊合金製部品の製造に使用されます。

建設区域の寸法は250x250x215 mmです。

使用する材料に応じて、部品の構築速度は7.2〜72.0 cm3 / h、構築層の厚さは20〜100ミクロン、レーザー出力は400 W、

レーザースポットの直径は100〜500ミクロンです。

消費者には新しい金属粉末組成が提供されます:

-コバルト-クロム合金(CoCr);

-チタン合金;

-ステンレス鋼;

-インコネル合金(ニッケルベースの耐熱合金)、

-工具鋼。

データ準備

Windows PC

ソフトウェア:EOS RP Tools; EOSTATE Magics RP(マテリアライズ)

形式:STL(オプション-すべての標準形式からのコンバーター)

ネットワーク:イーサネット

認証:CE、NFPA

メンテナンスビデオ

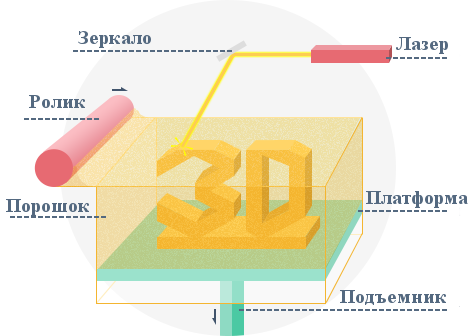

3D印刷サービスについて

理論上はどのように見えるか

現実にあったように

図面に基づいて、専門家はマイクロリアクターの3Dモデルを開発しました。

その後、モデルはステンレス鋼で印刷されました。

印刷後、リアクターの外側を最終的に処理(研磨)し、スレッドを切断し、水素供給フィッティングを側面からねじ込みました。

たとえば、顧客が印刷品質を評価できるように、製品は(顧客の要求に応じて)「カット」で印刷されました。

マイクロリアクターサイズ:高さ約150 mm、外径約50 mm。

約16時間印刷された部分(一度に10個の部分が印刷された場合、16時間もかかった)

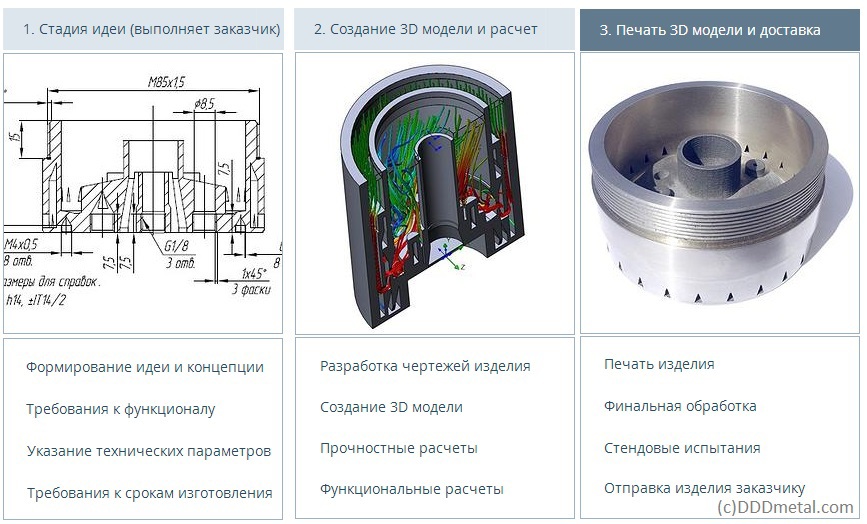

3Dプリンティングサービスの代表者は、標準的なリアクター設置でのマイクロリアクターのテストに参加するよう招待されました(オレンジ色のフレームはマイクロリアクターの位置を示します-断熱下にあります)。

数ヶ月にわたって一連のテストが実施されました。 インストールの動作モードは連続的です(1日24時間)。 反応器内の圧力は30〜50気圧(実験の設計による)で、温度は150〜500℃でした。

テストプロセス

高オクタン価ガソリン成分(ユーロ5ガソリンの生産に必要)が反応器で得られた

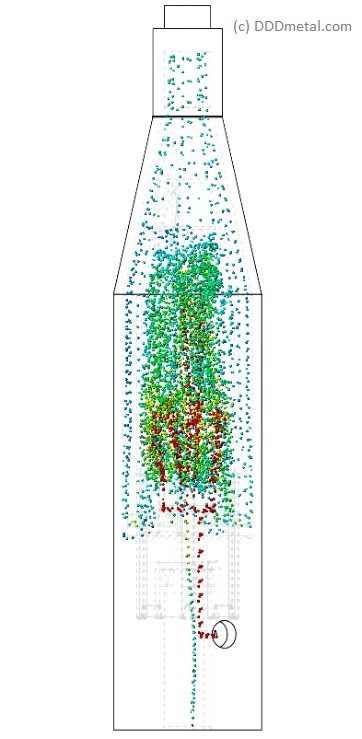

反応室の水素分布。 色のグラデーションは、水素の速度を示します。

テストが成功した後、顧客は3Dプリンターで印刷されたマイクロリアクターのバッチを注文することにしました。

マイクロリアクターのコストは約500ドルで、これは同様のマイクロリアクター(従来の方法で製造されたもの)の約10〜15倍安価です。

従来の製造プロセスは、溶接、旋削、プレハブ構造です(コスト5000〜7500ドル)。

最後に、サンクトペテルブルクの3Dサービスで印刷されたいくつかの製品:

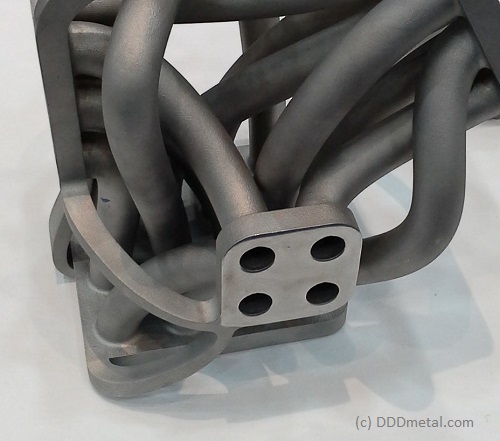

石油精製マニホールド

内部冷却システムを備えた製品(内蔵熱交換器)

「チューブバンドル」は、フロー分配システム(液体および気体)の一部です