前回、インターネット、レーザープリンター、その他の現代的なナンセンスはありませんでしたが、粘着テープ、メス、そして多くの自由時間があったときに、回路基板を作成しました。 そして今、この問題の解決に戻る時が来ました。

今、すべてがそこにあるように見えますが、問題は残っています。 結局のところ、誰もが1つだけのピースまたはプロトタイプを作成する必要がある場合、特殊な生産でプリント回路基板を注文することの不便さを理解しています。 したがって、彼らは一般的に、誰が何をできるか、LUT、フォトレジスト、ミリングを使用します。 しかし、特別なスキルを開発することなく、保証された再現可能な結果を得たいと考えています。 それでは始めましょう...

一度この記事に出くわした。 非の打ちどころのない結果を提供し、プリント回路基板の国内生産の態度を完全に変える興味深い方法が提案されています。

文字通り2つの言葉で

LUTとは異なり、トナーがボードフォイルに転写されます。 つまり、通常のプリンタ印刷のように、平らな表面に箔材料のブランクを置くことになっています。 しかし、上部には柔軟な発熱体があり、デバイスにしっかりと均等に押し込む必要があります。 その後、トナーの溶融温度に達するまで加熱がオンになります。

提案された実装について

この記事では、加熱要素として食品ホイルを使用することを提案しています。それを暖めるために、約1ボルトの電圧で約200アンペアの電流を流します。 いいですね。

いくつかの欠陥があります。

- 大電流は、ワイヤ、接点、およびバスに対する需要の増加を意味します。 これにより、構造がより高価になります。 さらに、一般にハードワイヤは不便をもたらします...

- 変圧器はフェンスで囲む必要があります

- ホイルは薄っぺらです。 しかし、これは美学の問題です。

- 構造全体が過度にかさばる

ただし、誰かがこの特定の実装を好む可能性があります。

明らかに、問題はフォイル、またはそれに基づく発熱体の低抵抗によって引き起こされます。 実際、アルミニウムの抵抗率は最も小さいものの1つです。 表を見てください 。 そして、リストの最後から何かがあります。例えば、ニクロム、最悪の場合、コンスタンタンです。 自然界には同様の素材のホイルまたはテープがありますが、ワゴンほど快適に購入することはまずありません。

しかし、時間が経つにつれて、2つの作業オプションが生まれました。

- カーボン生地。 いつものように、メートル単位で販売されています。 適当なサイズのピースを手に入れ、手でねじったところ、そのアイデアは少し嫌われました。 スレッドは簡単に広がり、さらに、異なる方向に絡み合っています。つまり、電流がすべての方向に流れるわけではありません。 しかし、うまくいくはずです。

- カラー受像管またはテレビのマスク。 Invarの抵抗率は、それから作られるので良いはずであるという考えを思いついたのですが、まだ信頼できるデータが見つかりませんでした...試してみなければなりません。

プリンターの指紋を受け取る

そこで、レーザープリンターでミラープリントを行います。 粘着ラベルの裏地を使用しました。 それは紙やすりで磨かなければなりませんでした、さもなければトナーは砕けます。 その結果、絨毛がありました。 その後、ほとんどの繊維がボードに付着しましたが(問題は発生しませんでした)、一部の繊維はトナーとともに基材上に残りましたが、これはすでに不快です。 ここが、ヒューマンファクターです! 次に、これらの場所に永続的なマーカーで色を付けました。 一般に、この瞬間は私にとって完璧に解決されたわけではありませんが、世界的に解決されたようです。 これを注文するだけの価値があるように思えましたが、残念ながら、私は遅すぎて会いました。 または、 Oracal 651を取得する必要があります。

私の備品

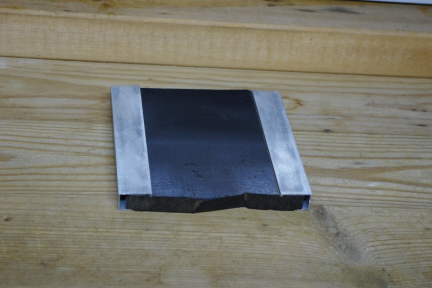

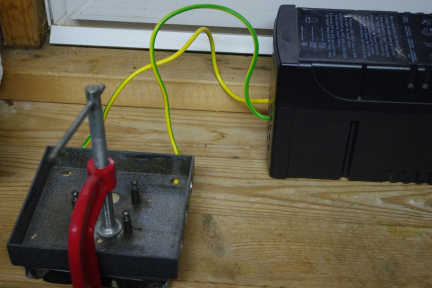

構造全体が即興の素材で組み立てられており、写真で見ることができます。 タイヤはボードの高さ、つまり 約1.5 mm。 ボードは段ボールフレームで囲まれていますが、必要ではありませんが、発熱体を均一に保つのに非常に望ましいです。

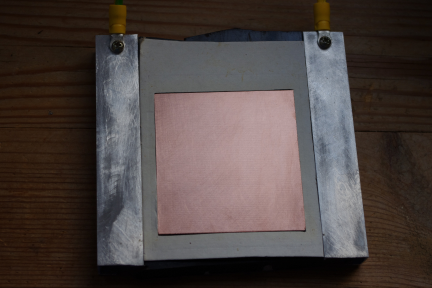

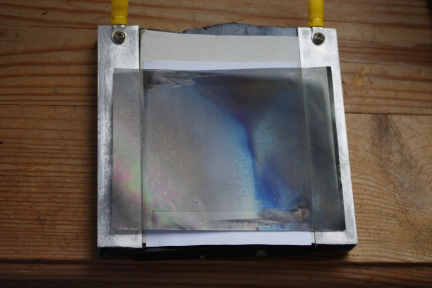

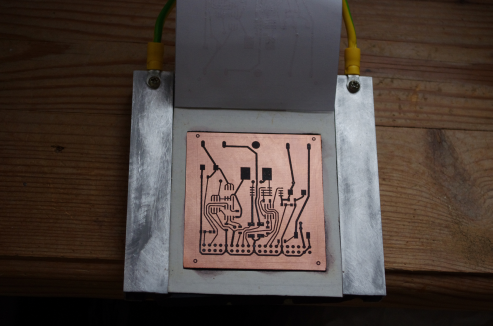

次の写真は、マスクから切り取られた発熱体がプリンターのプリントの上に置かれていることを示しています。 そして、それはアルミニウムタイヤとの接触があるようなサイズで作られています。

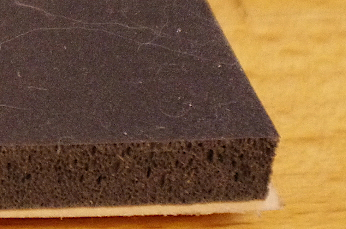

圧力を均等に分散させるために、厚さ8 mmの多孔質シリコンプレートを使用しました。 発熱体の上に積み重ねられ、ボードとアルミタイヤに同時にしっかりと押し付け、それらとの良好な電気的接触を提供します 。 これにより、デバイスは非常にシンプルで便利になりました。 私は、プレートが柔らかすぎて厚かったのではないかと心配しましたが、それが判明しました。 多孔質シリコーンは次のようになります。

裏面の「3M」は、粘着プレートが付いているので、一種の基材です。 もちろん、近くの店で見つけることはできませんが、グラタン皿から切り取られた通常のシリコンのいくつかの層が機能するかもしれません。 任意の柔らかいゴムを使用できますが、同じシリコンで断熱する必要があります。

多孔質ゴムが金属板の上に押し付けられます。 ゴムが十分に柔らかい場合は、厚い合板で押すことができると思います。

私の場合、このサンドイッチはクランプで圧縮されています。 小規模な実験セットアップでは、これで十分であるため、何かを素早くクランプすることができます。 クランプを締めるとき、私は大きな努力をしませんでした。2.5回転しましたが、それはすべて使用するゴムの硬度に依存します。

これで、発熱体の抵抗を測定できます。 およそ80 x 80 mmの加熱ゾーンで約0.05オームになりました。 ところで、炭素繊維要素の抵抗は約0.35オームでした。

加熱は1分間続き、電力消費は約350ワットでした。 おそらくこれらは最適なモードではなく、より少ない電力で数分間保持する必要がありますが、今のところは停止することにしました。 最終結果は次のとおりです。

追加するもの

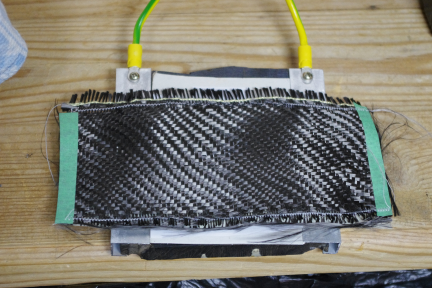

マスクは球形であるため、大きなボードの表面に完全に押し付けられない場合があります。 しかし、現在消滅している受像管の最新モデルでは、かなりフラットです。 ちなみに、私は15インチのモニターからそれを手に入れました。 カーボンファブリックまたはカーボンファイバーを使用することも、特に適切に修正できる場合は魅力的です。 これは私の実験でカーボンファブリックがどのように見えるかです:

そして、ブラックボックスには何がありますか?

加熱には、比較的大きな電流とそれを調整する能力が必要です。 ここでは、さまざまなソリューションを適用できます。おそらく、すでに何か準備ができています。 適切なものが見つからなかったので、自分で発明しなければなりませんでした。 その結果、次の構造が即興の手段から構築されました。

UPSにはハウジングと変圧器のみが残されており、掃除機からの電力調整器からの電圧が変圧器の一次巻線に供給されます。 レギュレータとしては、十分な電力の最も単純な調光器を使用するか、自家製のものをはんだ付けすることができます。 発熱体はトランスの二次巻線の半分に直接接続されています。

加熱電力(特定の電力、つまり、加熱の単位面積あたりの電力に関心があります)は大きく異なります。 したがって、元の記事では、それは0.9 W / cm 2であり、私の実験は5.5 W / cm 2で行われたことが判明しました。

エッチングはどうですか?

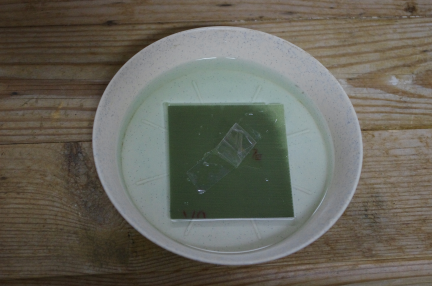

エッチングには過酸化水素に基づく方法を適用した。 それについてはすでにハブに書いた ただし、少なくとも統計の補充については、このメソッドに追加の言及が必要です。

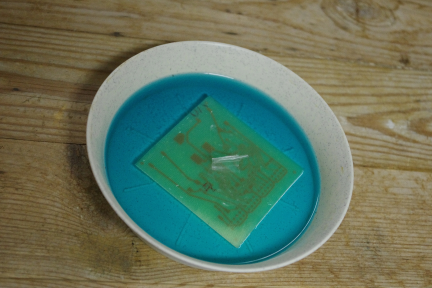

したがって、ボードの寸法は65 x 68 mmです。 エッチングは次の条件で行われました。

3%過酸化水素水50 gにクエン酸16 g(8 gの2袋)とスプーン(片目)の塩に溶解しました。

スカーフは45分間泳ぎ、定期的に取り出して見ながら、同時に溶液を少し混ぜました。

最終結果:

UPD:説明を明確にするため、説明を少し修正しました。