インテルは、数年ごとに新しいプロセスへの移行を発表しています。 ここに他の半導体会社からのニュースを追加すると、1年が経過しないため、いずれかの会社が新しいブレークスルーを発表しません。 これらの会社の名前はよく知られており、誰にでもよく知られています。 しかし、彼らの影(完全に不当な)で1つの会社が失われ、その仕事は半導体技術のほぼすべての技術的成果の背後に目に見えないほど隠れています。 「国はその英雄を知らなければならない」...

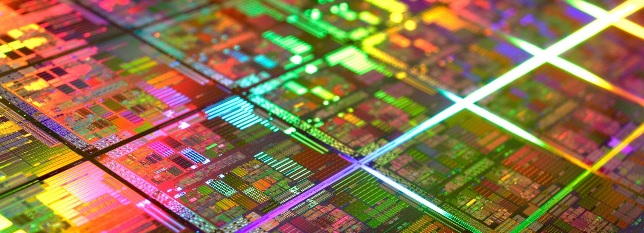

私たちはあまり知られていない会社であるアプライドマテリアルズについて話している。 そして今日、Intel、TSMC、Global Foundries、その他ほとんどすべてのシリコンチップ工場にApplied Materials機器が設置されており、人類が知っているほとんど最小の作業を実行しています。 同時に、問題は超小型回路の製造に限らず、アプライドマテリアルズは液晶スクリーンやソーラーパネルの製造にも携わっていました。 シリコンウェーハを扱う企業の場合、ほぼ100%が製造プロセスのほとんどをアプライドマテリアルズの機器が担当していると考えています。

会社のロゴ、誰が見たことがありますか?

特に、インテルが22 nmテクノロジーへの移行を発表したとき、アプライドマテリアルズの機器を使用してこれを達成しました。 これはインテルの業績をそれほど際立たせません:アプライドマテリアルズは機器を提供しますが、インテルはマイクロプロセッサーの設計から適切な化学物質の発見まで、他のすべてを備えています。 また、AMD、Samsung、およびTSMCは基本的にIntelと同じハードウェアにアクセスできることに注意することも重要です。

マイクロプロセッサの製造についてはどうですか?

多くの人がリソグラフィプロセスについて聞いたことがあります。 しかし、プロセッサクリスタルの製造はそれだけで構成されていると考えている場合は、間違いです。 はい、リソグラフィはプロセスの重要な部分ですが、22nm Fin-FETはもちろんのこと、45nmおよび32nmの最新の技術プロセスでは、これは数百段階のうちの1つです。 シリコン表面がリトグラフされた後、電気化学プロセス、イオン注入、化学堆積、分子積層などの組み合わせを使用して、シリコン表面にトランジスタとその化合物が成長します。 さらに、これらの操作のほとんどは、多数のステップに分割できます。

インターネットには、マイクロプロセッサの生産を示す多くのビデオがあります(例: これ )。

これらのすべての操作は、複数のマシンで実行されます。たとえば、FinFETトランジスタを作成するには、少なくとも7つの異なる設定が必要です。 これらのプラント間でシリコンウェーハを移動し、これを真空で行う必要があります。 わずか10原子の厚さのhigh-k誘電体の層を扱う場合、1つの無関係な原子でさえプロセッサ全体を台無しにする可能性があります。

LCDスクリーンの製造でガラス表面に絶縁フィルムを適用するための設置。

大規模な工場では、アプライドマテリアルズが提供するソフトウェアを使用して、プロセス全体がほぼ完全に自動化されています。 スケールのアイデアを得るために:直径300 mmのプレートで動作する工場は、さまざまなバージョンによると、50億から150億ドルのコストがかかります。 アプライドマテリアルズの各インストールは、ほぼオフィスデスクのサイズであり、費用は200万〜600万ドルです。 平均価格が400万であるということは、1つの工場に1,000台以上のユニットを配置でき、それらすべてがクリーンルーム(数千平方メートルの面積)に配置されていることを意味します。

Fab 42-アリゾナ州のインテル工場(50億ドル)、今年完成予定

あなたのお金の気まぐれ

各製造会社が同じアプライドマテリアルズ機器にアクセスできる場合、使用される技術プロセスのこのような大きな違いはどこから来たのでしょうか? IntelがFinFETを使用して22nmテクノロジーに切り替えるのはなぜですか?

これには2つの理由があります。 最初に述べたように、アプライドマテリアルズは機器を提供しますが、特定のプロセスの開発はチップメーカーまたは工場に残っています。 Intelは8層のメタライゼーションを使用してトランジスタを接続できます。AMDのみ6。Intelは、TSMCなどで使用されるものよりも優れた誘電体として機能する酸化ハフニウムのバリアントを検出できます。 マイクロプロセッサーの各メーカーは、世界で最も優れた化学者のサービスを利用して、最先端を維持しています。 そして、アプライドマテリアルズの機器の機能と制限を理解し、それを使用して最良の結果を得ることが彼らの仕事です。

第二に、アプライドマテリアルズは標準装備を提供していますが、5000万ドルで完全なセットを購入し、45nmテクノロジーを使用してすぐに生産を開始できます! しかし、同社は特定のメーカーとも協力し、必要な変更を提供しています。 Intelがノズルの1つの形状を変更する必要がある場合、または圧電トランスデューサを改善する必要がある場合、アプライドマテリアルズはこの作業を引き継ぎます。 車のディーラーへの旅行のようなもの:バイヤーはエンジンまたは濃淡ガラスを強制したいかもしれません。 本質的に、すべての車は同一ですが、顧客の希望に応じて変更されます。

素晴らしいセクション。

インテルは、アプライドマテリアルズのエンジニアや化学者との緊密な協力なしには22nmマークに到達できないことがわかりました。 しかし、一方で、アプライドマテリアルズは、AMDの最新の成果に関する最も暗い秘密も知っています。 ここで起こっている利益相反の規模を想像するのは簡単です。 エンジニアの1人が誤ってFinFETテクノロジーの秘密の1つを別の会社の従業員に渡した場合はどうなりますか?

このような問題を回避するために、アプライドマテリアルズには、主要顧客のそれぞれと連携し、相互にやり取りしない個別のチームがあります。 理論的には、インテルと連携するアプライドマテリアルズエンジニアは、AMDと連携するエンジニアと会うことはありません。 情報空間でこれがアクセス権と同様の手段を区切ることによって達成される場合、実際の世界で発生する区切りについては特に何も知られていない。 チームごとに独立したカフェテリアとワークルームはありますか? また、サンタクララのアプライドマテリアルズキャンパスは、ある児童書の宮殿のように見えますか? :)アプライドマテリアルズが40年以上にわたってこのように機能していることを考えると、彼らはおそらく、知的財産の信頼できる保護を顧客に納得させる方法を知っています。

この宮殿を誰がどの本から覚えているだろうか? :)

このレベルの協力と信頼により、アプライドマテリアルズは、機器の作成と知的財産の交換に関する数十億ドルの契約を締結することができます。 そしてこの技術のおかげで、22nm、14nm、そして近い将来に10nmが生まれました。

22nm以降

間違いなく、シリコンエレクトロニクスの能力の限界にすでに近づいています(2つのシリコン原子間の距離は0.5 nmです)。 しかし、マルチパターニング、液浸リソグラフィ、FinFETトランジスタなどの技術により、今後数年間で14nmおよび10nmプロセッサの登場が期待できます。

トランジスタのサイズが小さくなると、それらの製造の動作の精度が向上し、したがって、単一のプレートを製造するコストが増加します。 たとえば、45nmから14nmに切り替えると、FinFETトランジスタの作成の困難さ、メタライゼーション層の数の増加、およびマルチパターニングの使用により、コストが2倍になります。

これらすべてにより、アプライドマテリアルズは作業の一部を継続し、適切な結晶の収率を高め、価格を引き下げます。

たとえば、次世代の機器は、直径450 mmのプレートを使用するように設計されます。 これにより、単一のマイクロプロセッサーのコストが削減されます。

プレートの直径の成長、直径の最初のプレートはわずか25mmでした

または、導電性ボンドの絶縁への新しいアプローチの作成(合計100 kmを超える銅線がマイクロプロセッサ内にあり、これが水晶の電力消費と熱放散の30%を担います)は、プロセッサの総消費量を数パーセント減らすことができます。 主要な指標の1つがバッテリ寿命であると考えると、それほど悪くはありません。

ここにあります:アプライドマテリアル。 シリコンバレーの未知のヒーロー。Intelが最初のマイクロプロセッサを発売する前から、半導体エレクトロニクスの進歩を主導していました。

現在の状況、経験、技術ポートフォリオから判断すると、同社は非常に良好な状態にあり、シリコンエレクトロニクスの限界を超えてその旅を続けることができます。