前の部分で、近代化のためのナポレオン計画について書きました。 しかし、すべてが一見シンプルに見えるわけではありません。スキーム、写真、スマートフレーズの下。

ステーション+ PC =長所と短所

近代化の利点、つまりPCからのプロセス制御から始めましょう。

この

また、再キャリブレーションのためにステーションを開く必要がなくなります。または、再プログラミングにソフトウェアを使用することは困難です。一般的に、簡単に言えば-それはナンセンスです...しかし。

主なこれまでの唯一の欠点は、ステーションがソフトウェアとPCに依存するという事実であり、遅かれ早かれこれは失敗し、損失を引き起こしたり、Ktulukhに物的損害を与えたりすることができません。 オプションの1つが失敗すると、ステーションと連携して技術的なダウンタイムを得る機会が失われます。 この点を回避するために、緊急時に制御モードを手動に切り替えることができるデュアルモジュールを組み立てることが決定されましたが、高度な監視の可能性はなく、原則として、緊急の作業には十分です。

この点を実装するには、実行可能なマイクロコントローラーのプログラムコード(この場合はAtmega 168)を増やし、LCDディスプレイといくつかのコントロールを追加する必要があります。

マイナスのうち、コントローラーのメモリはその後のアップグレードには十分ではない可能性があり、使用可能なコントローラーポートの数を失うほど堅牢です。

しかし、高速ロードにはArduinoプラットフォームブートローダーを使用しているため、コードを変更せずにコントローラーをデバッグしてより収益性の高いコントローラーに置き換えることは難しくありません。

ゾーン温度追跡

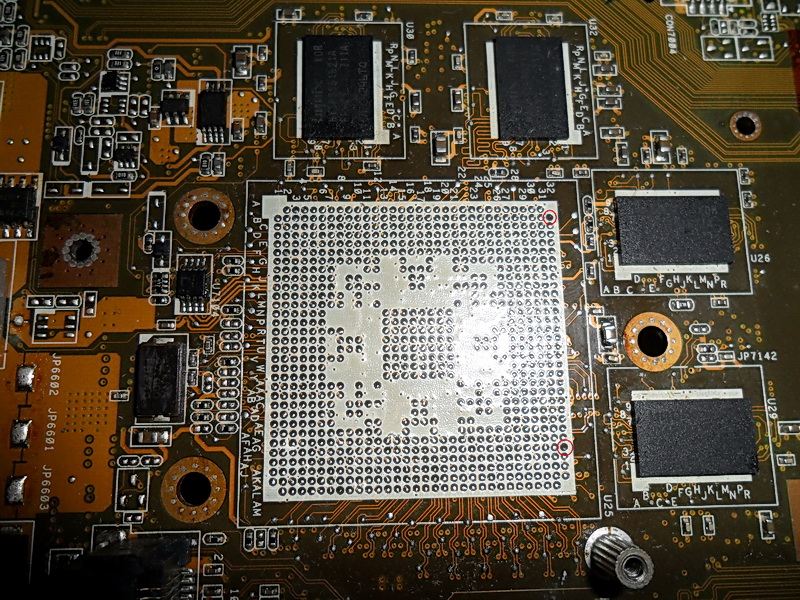

ボードを修復するプロセスでは、 BGAチップを交換するときに、はんだ付けの温度を監視することが非常に重要です。 適切なはんだ付けを行うには、ボード全体を温め、部品自体を局所的に加熱する必要があります。 ボードを暖めることなく、またはボードの加熱が不十分で、温度条件を観察せずに部品のみを加熱すると、部品に損傷を与える大きなリスクがあります。

写真では、温度条件への非準拠の例。 頻繁に、「かかと」が外れ、溝がより正確になり、ボードを「リード」するとさらに悲しいケースになります。通常、ボードの内側の中間トラックが曲がると破損するため、修復できなくなります。

この喜びから身を守るために、正確な温度監視が行われます。

練習する

私にはあまり資金がないので、非接触温度測定に赤外線センサーを使用するという考えは今のところ消えています。 このプロジェクトでは、今のところ、3つの「K」タイプの熱電対を使用します。これらの熱電対の測定限界は0〜1000℃です。

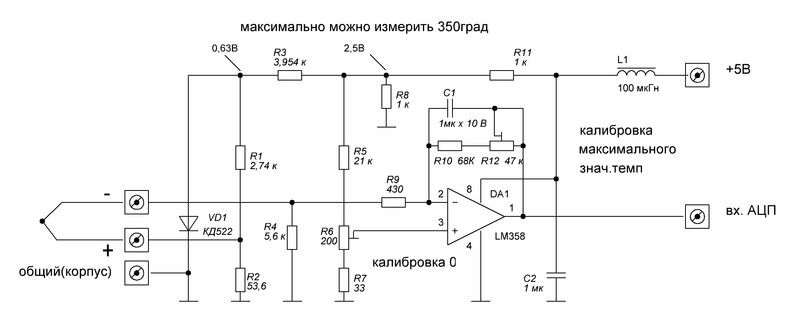

350度までの正確な測定が必要です。 頭にあるもの。

なぜ2つではなく3つの熱ペアが必要なのですか?

簡単です。1つの熱電対がボードの温度、加熱されているチップの2番目の温度を測定します(したがって、上部ヒーターの場合、もう1つの熱電対は必要ありません)。 3番目の熱電対のデータに基づいて、ヒーターが取り付けられます。

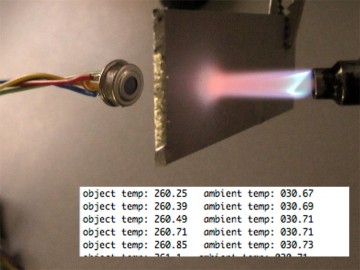

正確な測定値を得るには、温度センサーからの信号を増幅する必要があります。これは、干渉なしでかなり正確なゲインを提供するアンプ回路を選択したためです。

オペアンプ(オペアンプ)として、私はLM358を使用します。これは一般的なものであり、1つの極性電源を持ち、必要なゲインを提供します。 すべての熱電対について、3つのブロックを組み立てる必要があり、その写真は3番目にありますが、最後の部分にはありません。

ほぼ全員が議論した問題のうち、これまで解決できなかった唯一のことは、ボトムヒーターの温度範囲を削除する方法と、MKが送信するさまざまなデータをプログラムに理解させる方法です。

PS:最初の写真は赤外線熱センサーMLX90614を示しています