ロシアのスーパーカーマルシアとボーイング777の共通点は何ですか? これらの製品や他の多くの製品を開発し、クフ王のピラミッドの「仮想コピー」を作成し、氷山の融解プロセスをモデリングする場合、ダッソーシステムのソリューションが使用されます。 正直なところ、私はあまりにも曖昧な「ソリューション」という概念が好きではありませんでしたが、Dassault Systemesで開発されているものはほとんど「プログラム」ではありません。 この巨大なソフトウェアシステムは、開発、設計、生産に関わるすべての問題を解決します。 製品要件の最初のリスト(ミネラルウォーターのボトルか宇宙船か)から、完成したサンプルの仮想テストまで。 プロジェクトの実装の制御から、以前のモデルの所有者のフィードバックを考慮に入れることまで。 最後に、DSソリューションは、世界中に拠点を持つ大規模製造会社の数千人の従業員にリモートアクセスとコラボレーションを提供できます。 しかし、確かに、自由がある皆のための2D CAD 。

ロシアのスーパーカーマルシアとボーイング777の共通点は何ですか? これらの製品や他の多くの製品を開発し、クフ王のピラミッドの「仮想コピー」を作成し、氷山の融解プロセスをモデリングする場合、ダッソーシステムのソリューションが使用されます。 正直なところ、私はあまりにも曖昧な「ソリューション」という概念が好きではありませんでしたが、Dassault Systemesで開発されているものはほとんど「プログラム」ではありません。 この巨大なソフトウェアシステムは、開発、設計、生産に関わるすべての問題を解決します。 製品要件の最初のリスト(ミネラルウォーターのボトルか宇宙船か)から、完成したサンプルの仮想テストまで。 プロジェクトの実装の制御から、以前のモデルの所有者のフィードバックを考慮に入れることまで。 最後に、DSソリューションは、世界中に拠点を持つ大規模製造会社の数千人の従業員にリモートアクセスとコラボレーションを提供できます。 しかし、確かに、自由がある皆のための2D CAD 。

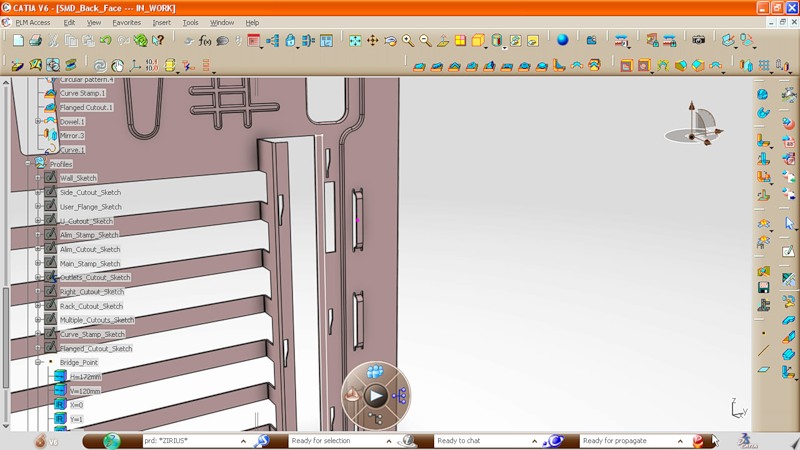

この巨大で平均的なユーザーにはあまり馴染みのないものを理解するためには、ソフトウェアの量は非常に困難です。 CATIA 3D設計システムだけでも、生産のさまざまな分野で約200のモジュールがあり、それぞれが金属の特性、完成した電子部品のパラメーターなどを考慮しています。 そして同時に、開発者または設計者の生活を可能な限り簡素化するために、可能なすべてが行われました。 この記事では、最終製品が実際にどのように作成されるかを示します。 残念ながら、Dassault Systemesのお客様は通常、最新の開発内容を共有していません-これが彼らの企業秘密です-したがって、同社のエンジニアは独自のデモモデルを作成します。 HabréのDassault Systemesブログの最初の資料では、ほとんどのユーザーモデルで最も興味深く、よく知られているもの、つまりコンピューターケースを選びました。 後ろの壁 - - その部品の設計プロセスでは、私はあなたが会いたいです。

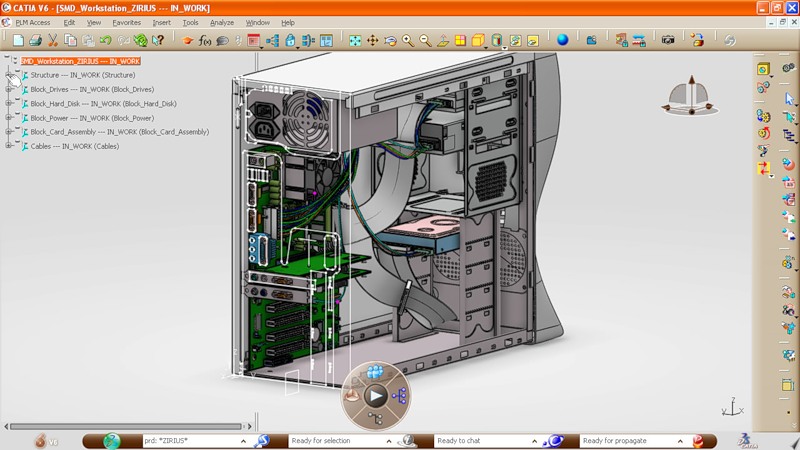

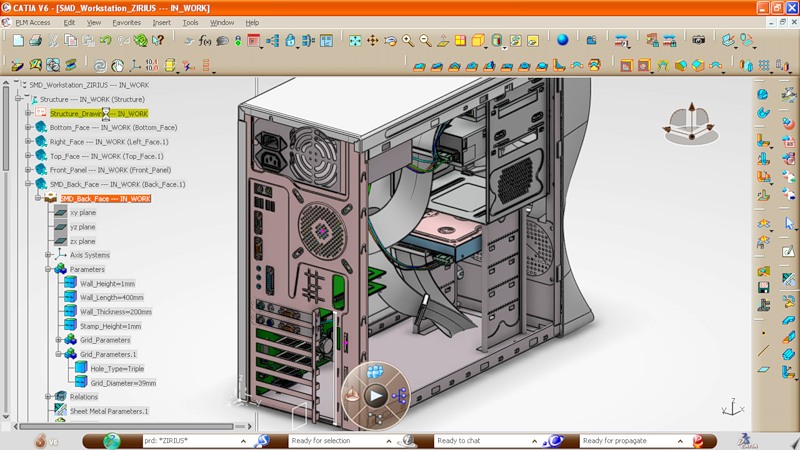

そのため、マザーボード、プロセッサ、ハードドライブ、ループを内蔵したコンピューターケースアセンブリのほぼ完成したモデルが既にあります。

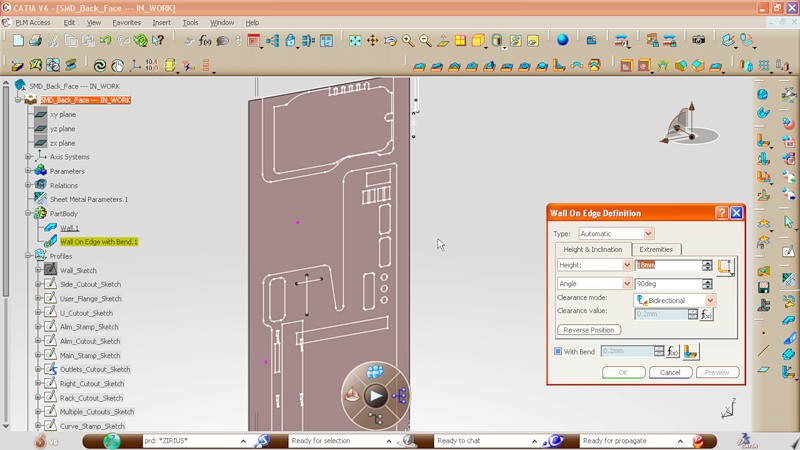

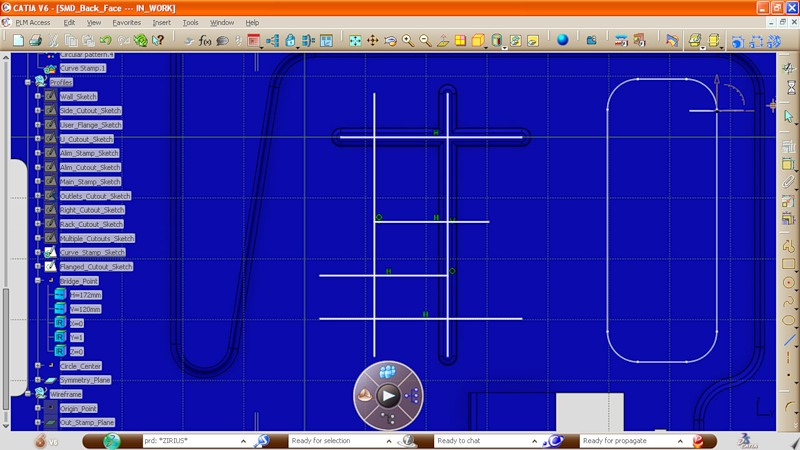

不足しているのはケースの背面壁だけですが、2Dスケルトンはすでに準備ができており、必要な穴の位置と形状が示されています。 他のすべて-壁の形状、身体へのマウントなど-私たちは作成する必要があります。

部品は1枚の金属シートで作成する必要があります。 まず、壁の両側に側端を追加し、曲げ角度(90度)と幅(18ミリメートル)を設定します。

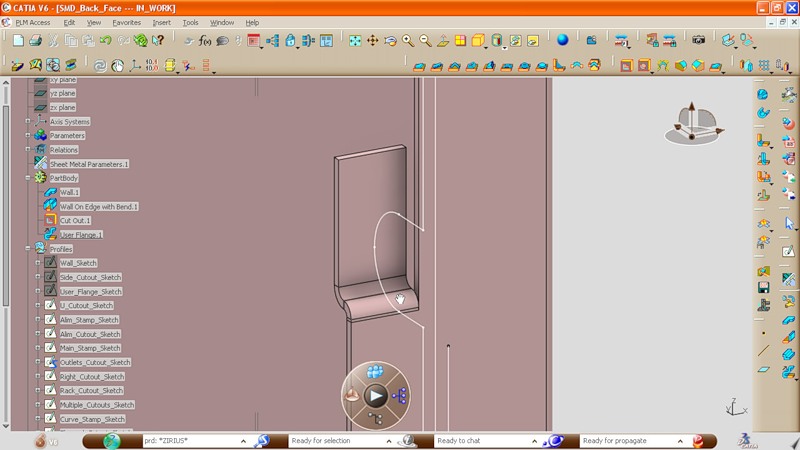

これが結果として得られるものです。 次の段階:後壁を身体に固定するための要素の1つとなるフランジを作成します。

角度及び幅を設定することにより、曲げた金属シート縁。

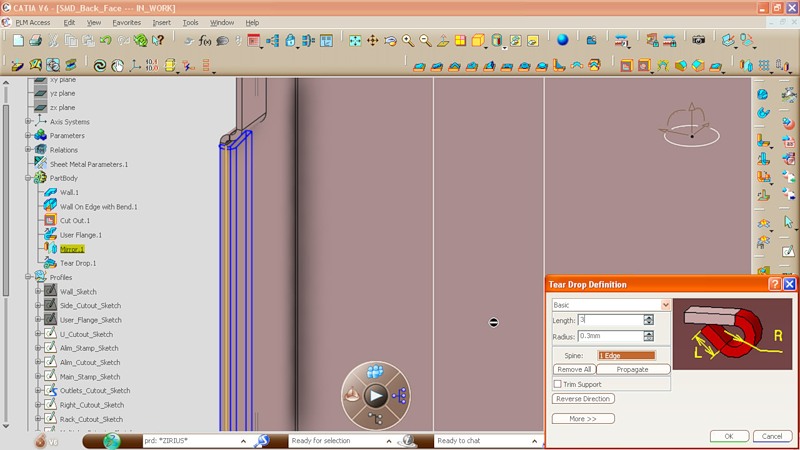

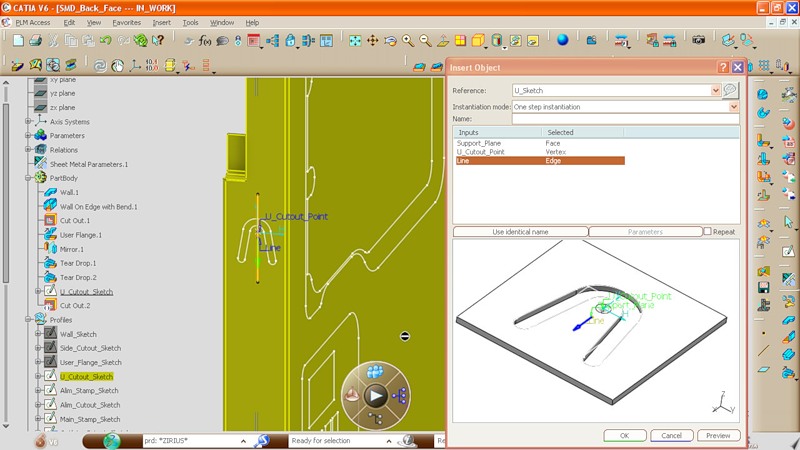

ここでは、パンチ操作を使用して、コンピューターのケースに背壁がぴったりとフィットすることを保証する切り抜きを作成します。 カットアウトパラメータはライブラリから取得されることに注意してください。ケースの開発者と部品の製造に直接関与する会社の両方からの標準要素のライブラリにすることができます。

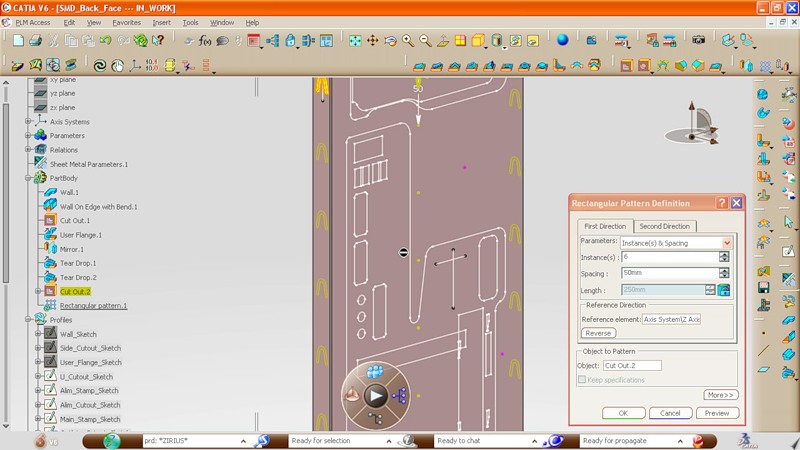

CATIAで設計プロセスを大幅に簡略化することができるよう、ここでグラフィカルに表現されています。 標準ツール(配列)を使用して、作成したカットアウトは、指定された間隔で、パーツの全長に沿って「複製」されます。

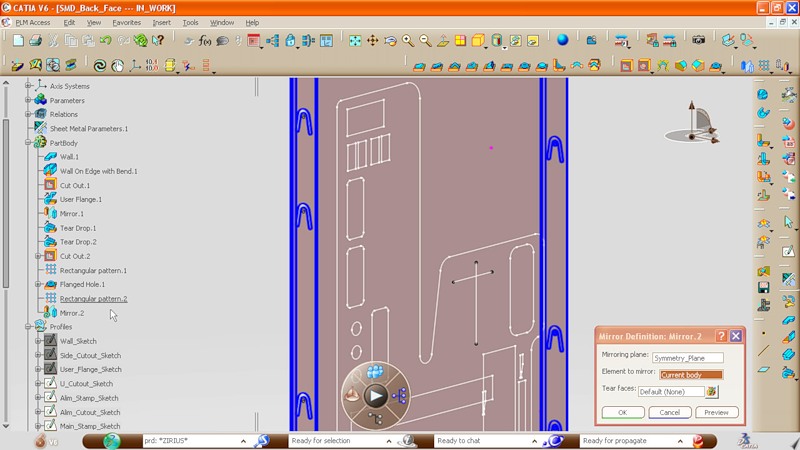

ケースの中央の1つのカットアウトを削除し、別のツール(ミラー)を使用して、変更を対称的に反映します。 したがって、切り欠きは反対側の端に表示されます。

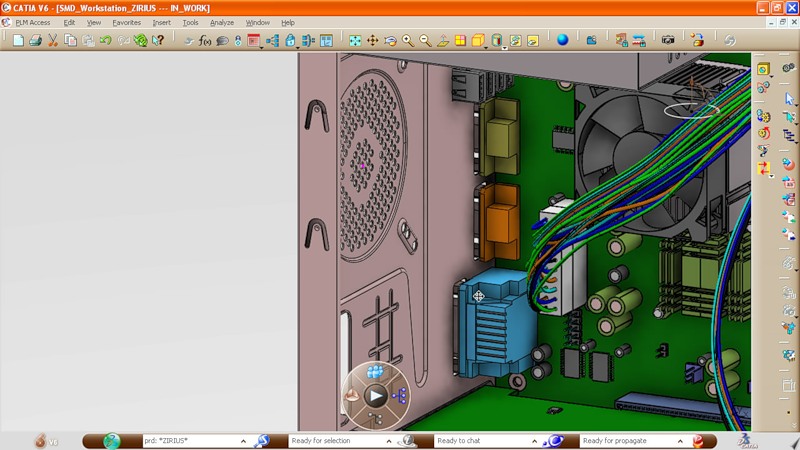

後壁に穴を開けます。 これらの穴の輪郭は既に設定されているため、電源の切り欠きは数回のクリックで作成されます。

マザーボードのコネクタの穴についても同じことを行います。

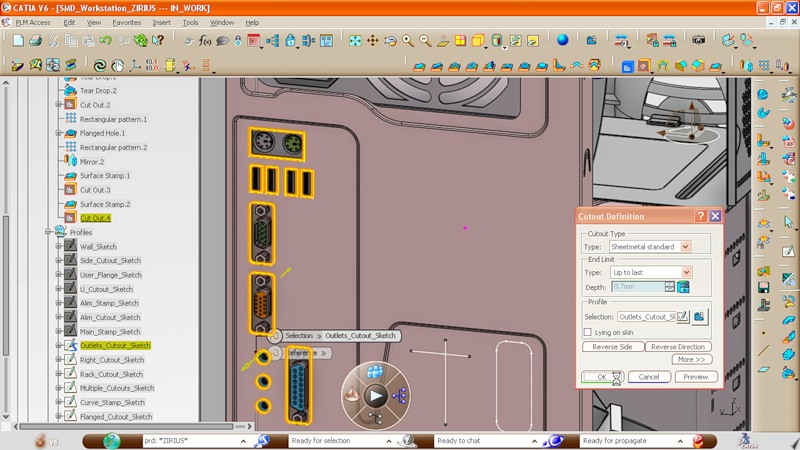

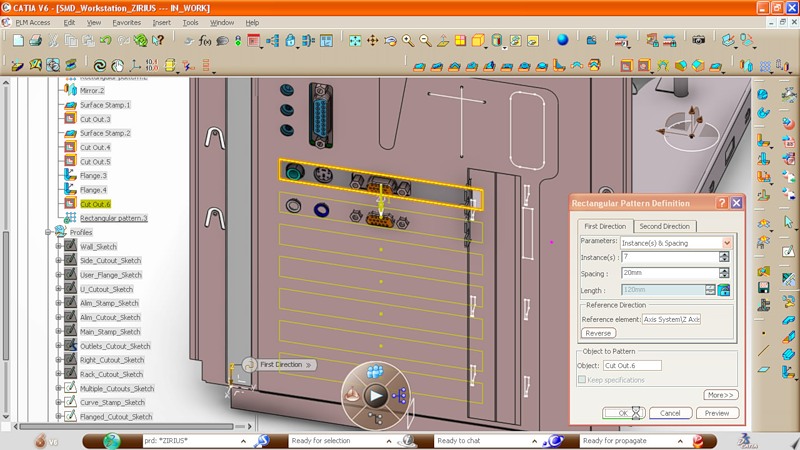

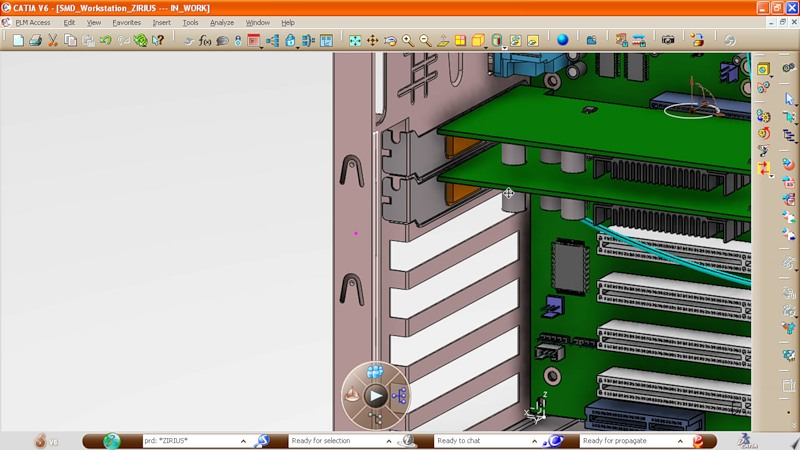

拡張カード用の開口部では、事態はもう少し複雑です。 元の図面ではボードの最上部に一つだけの開口部を有します。 間隔を指定し、行のいくつかのカットを作成します。

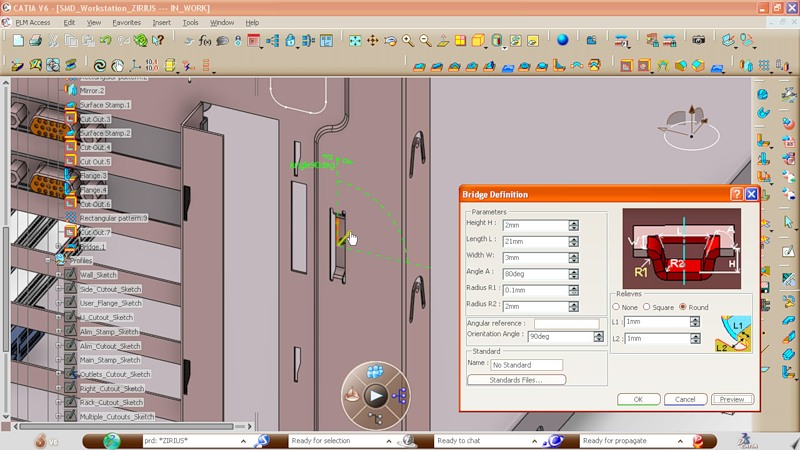

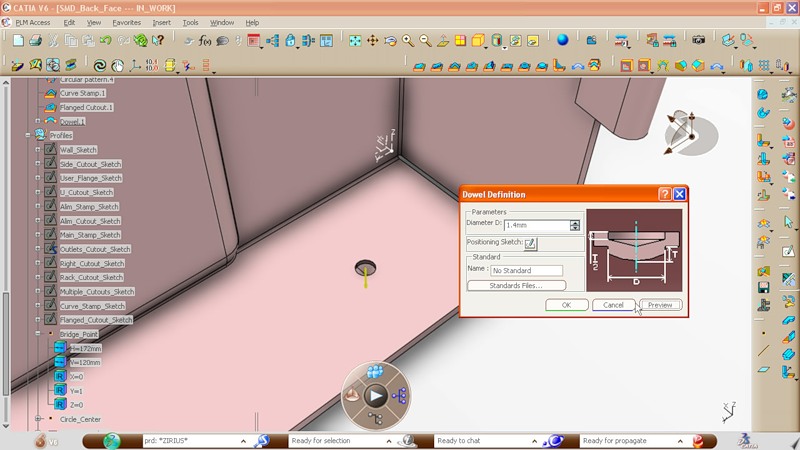

明らかに、拡張カードでコンパートメントを覆うカバーのマウントとして機能する別の小さな部品。 ここでも、標準のアイテムを取り、必要なパラメータを設定します。

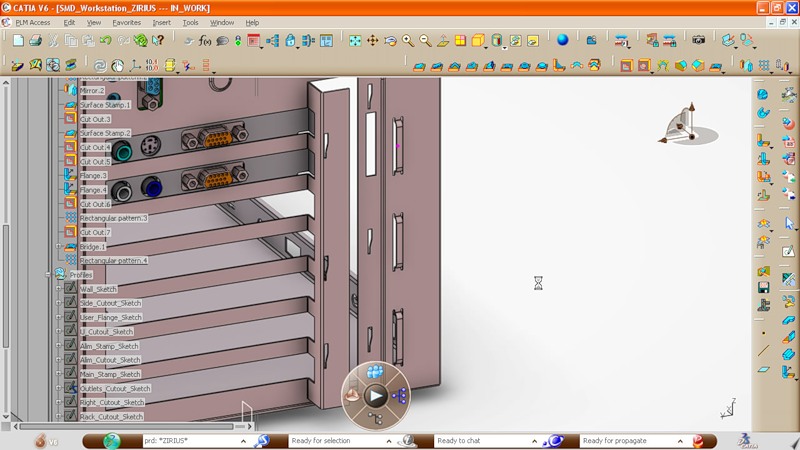

備品を複製し、それは我々が結果として何を得るのです。

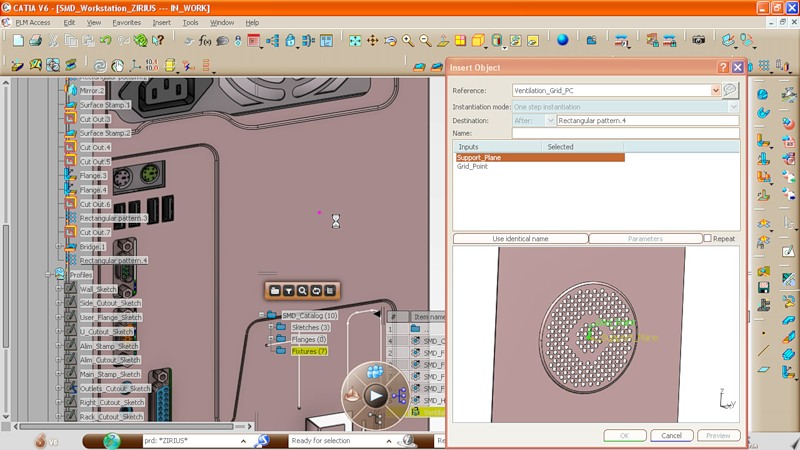

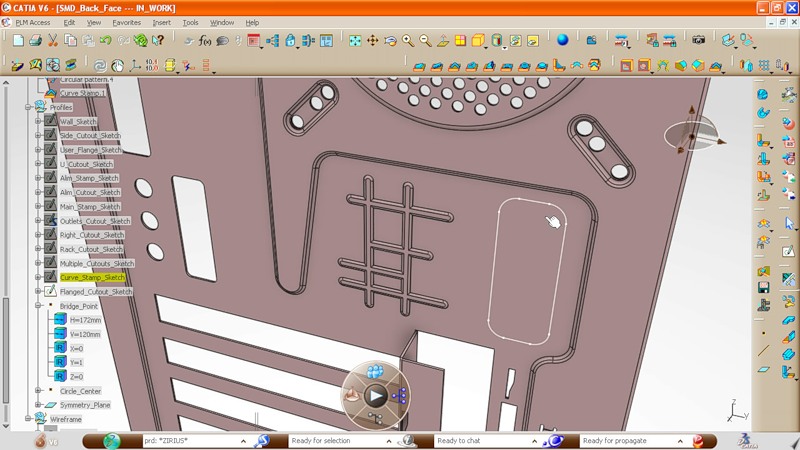

そして、後壁の公称ファンのための換気グリルを作成します。 また、各穴の位置を指定する必要もありません。パーツはライブラリから取得され、作成プロセス中にサイズが調整されます。

そして今、元の図面に変更を加える必要があります。 当初、私たちは、リブのようなものを提供し、ハウジング内にありました。

スケッチモードに入り、このデザインに要素を追加します。

結果は次のとおりです。

少し残っています。 固定スタンピングを後壁の端に追加します。

そして、結果のモデルを分析します。

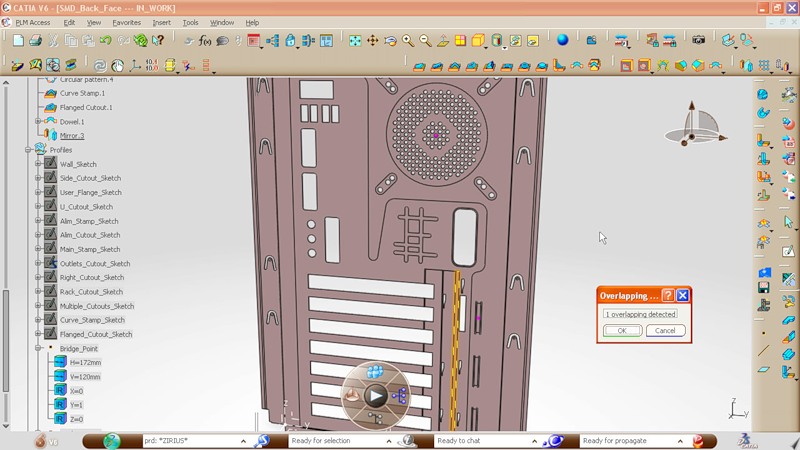

間違いが1つあります。拡張カードを取り付けるパネルの幅が大きすぎます。 ハウジングの後壁は単一の金属シートでできているため、これは物理的に不可能です。 パネルの幅を狭くします:

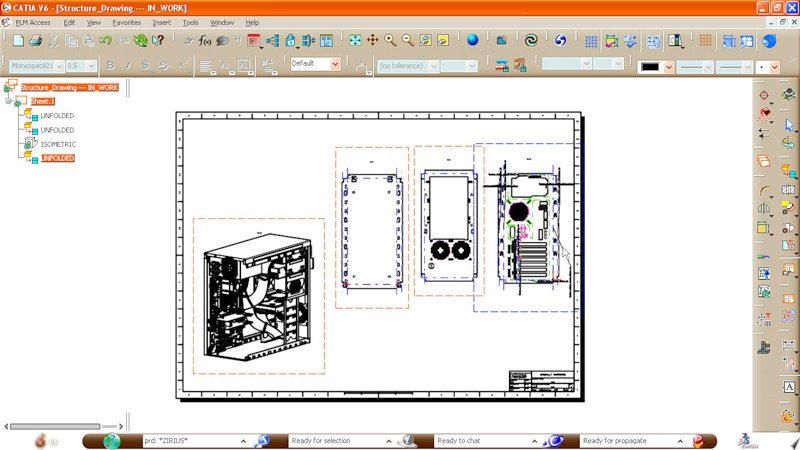

そして、コンピュータケースの一般的なモデルで何が起こったのか見てください:

内面図:

そしてまた:

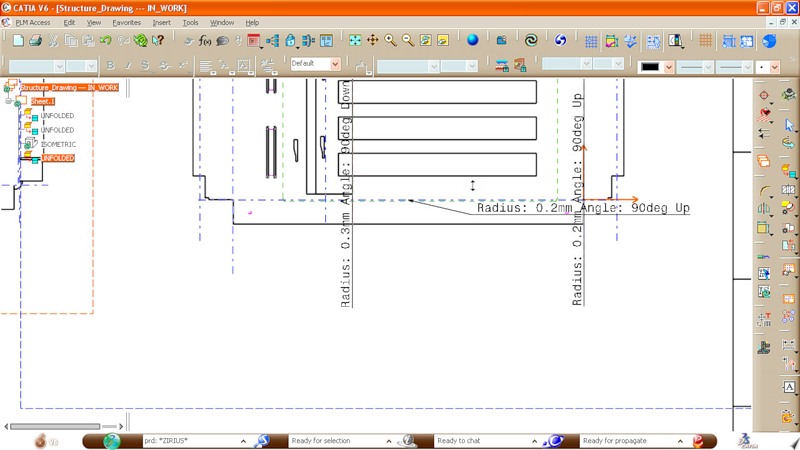

3Dモデルを通常の図面に変換するだけで、生産に送ることができます。 古典的な図面の使用はもはや必要であることに留意すべきではありません。 主に植物の葉の上の部分の3次元モデルです。

総描画シェル壁:バック、フロント、トップとボトム。

このビデオは、後壁のモデリングのプロセス全体を示しています。 これは、上でそれを開くことが最善である、このリンクと720pのモードに見えます。

CATIA V6では、設計プロセスを可能な限り簡素化するために多くのことが行われました。 同時に、この例は、このような単純なモデルでも、細部とニュアンスがいくつあるかを明確に示しています。 ドライバーなしで分解し、取り外し可能なドライブベイなどを備えた便利なケースは、開発者の多大な労力と注意が必要です。