約束どおり-プロセッサが行う方法についての詳細なストーリー...砂から始めます。 あなたが知りたいが、尋ねることを恐れていたすべて)

私はすでに「 どこでプロセッサを製造しているのか 」と、「 生産上の問題 」がこのようにどのようなものであるかについて話しました。 今日は、プロダクション自体について「直接」について話します。

プロセッサ製造

新しいテクノロジーを使用したプロセッサーの生産工場が建設されたとき、投資された資金(50億ドル以上)を回収して利益を上げるまでに4年かかります。 単純な秘密の計算から、工場は1時間あたり少なくとも100枚の作業プレートを製造しなければならないことがわかります。

簡単に言うと、プロセッサの製造プロセスは次のようになります。円筒状の単結晶は、特殊な装置で溶融シリコンから成長します。 得られたインゴットは冷却され、「パンケーキ」にカットされます。そのパンケーキの表面は慎重に平らにされ、鏡のように磨かれます。 次に、シリコンウェーハ半導体工場の「クリーンルーム」で、フォトリソグラフィーとエッチング法を使用して集積回路を作成します。 プレートのクリーニングを繰り返した後、顕微鏡下の実験室の専門家がプロセッサーの選択テストを実行します。すべてが問題なければ、完成したプレートは別々のプロセッサーに切断され、後でケースに入れられます。

化学レッスン

プロセス全体をさらに詳しく見てみましょう。 地殻のシリコン含有量は重量で約25〜30%であるため、この元素は有病率の点で酸素に次いで2位になります。 砂、特に石英は、二酸化ケイ素(SiO 2 )の形でシリコンの割合が高く、生産プロセスの開始時に半導体を作成するための基本的なコンポーネントです。

SiO 2は、最初は砂の形で取られ、アーク炉(約1800°Cの温度)ではコークスで還元されます。

SiO 2 + 2C = Si + 2COこのようなシリコンは「 テクニカル 」と呼ばれ、純度は98-99.9%です。 プロセッサの製造には、「 電子シリコン 」と呼ばれるはるかにクリーンな原材料が必要です。これは、10億個のシリコン原子あたり1個以下の外来原子であるべきです。 このレベルまでクリーンアップするために、シリコンは文字通り「生まれ変わる」。 工業用シリコンの塩素化により、四塩化ケイ素(SiCl 4 )が得られ、その後トリクロロシラン(SiHCl 3 )に変換されます。

3SiCl 4 + 2H 2 + Si 4SiHCl 3結果として生じるシリコン含有副産物のリサイクルを使用したこれらの反応は、コストを削減し、環境問題を排除します。

2SiHCl 3 SiH 2 Cl 2 + SiCl 4結果として得られる水素は、多くの場所で使用できますが、最も重要なことは、「電子」シリコンが得られた、純粋な(99.9999999%)ことです。 少し後に、種(「成長点」)がそのようなシリコンの溶融物の中に下げられ、るつぼから徐々に引き出されます。 その結果、いわゆる「ブール」が形成されます-大人と同じ高さの単結晶。 重量が適切です-生産では、このような銃口の重量は約100 kgです。

2SiH 2 Cl 2 SiH 3 Cl + SiHCl 3

2SiH 3 Cl SiH 4 + SiH 2 Cl 2

SiH 4 Si + 2H 2

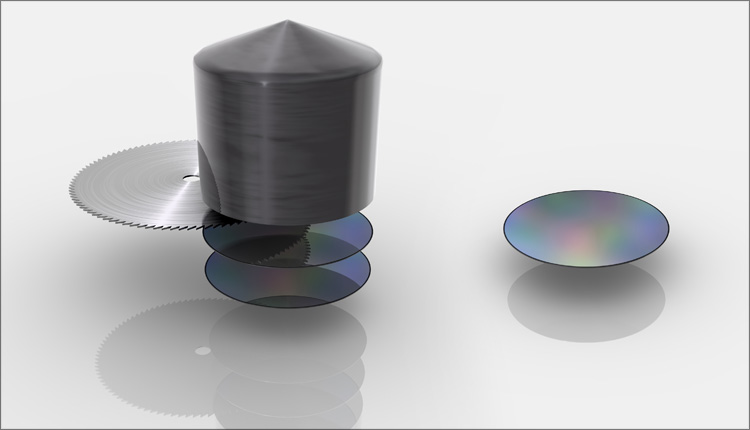

インゴットは「ヌル」でサンディングされます:)、ダイヤモンドソーで切断されます。 出力には、厚さ約1 mm、直径300 mm(〜12インチ; HKPAの32nmプロセステクノロジー、High-K / Metal Gateテクノロジーに使用されるもの)のプレート(コードネーム「ウェーハ」)があります。 昔々、Intelは直径50 mm(2インチ)のディスクを使用していましたが、近い将来、直径450 mmのプレートに切り替えることはすでに計画されています。これは、少なくともチップの製造コスト削減の観点から正当化されます。節約といえば、これらの結晶はすべて成長しますIntel以外;プロセッサの製造のために、他の場所で購入されます。

各プレートは磨かれ、完全に滑らかになり、表面が鏡のように輝きます。

チップの生産は300を超える操作で構成されており、その結果、20を超えるレイヤーが複雑な3次元構造を形成しています。Habrの記事のボリュームでは、このリストの半分について簡単に説明することもできません:)したがって、非常に短く、最も重要な段階についてのみです

だから。 将来のプロセッサの構造は、研磨されたシリコンウェーハに移さなければなりません。つまり、最終的にトランジスタを形成するシリコンウェーハの特定の領域に不純物を導入する必要があります。 どうやってやるの? 一般に、プロセッサ基板上のさまざまな層の適用は科学全体です。なぜなら、理論でもそのようなプロセスは簡単ではないからです(スケールを考慮して、実践は言うまでもありません)...

フォトリソグラフィー

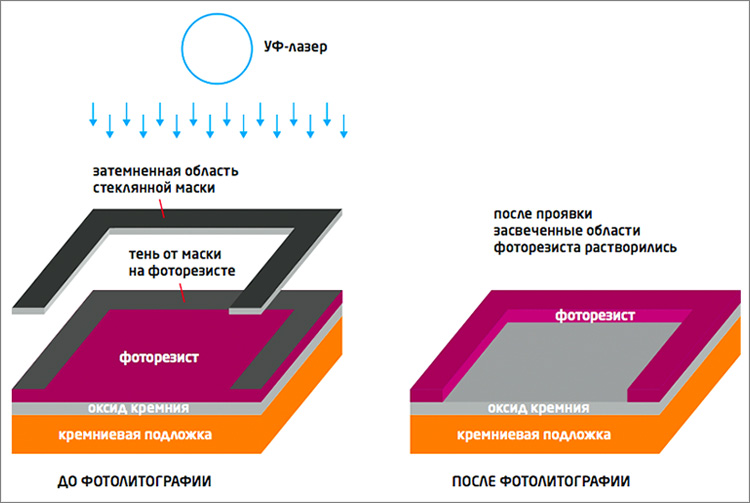

この問題は、保護フォトマスクを使用して表面層を選択的にエッチングするフォトリソグラフィー技術を使用して解決されます。 この技術は「光パターンフォトレジスト」の原理に基づいて構築されており、次のように実行されます。

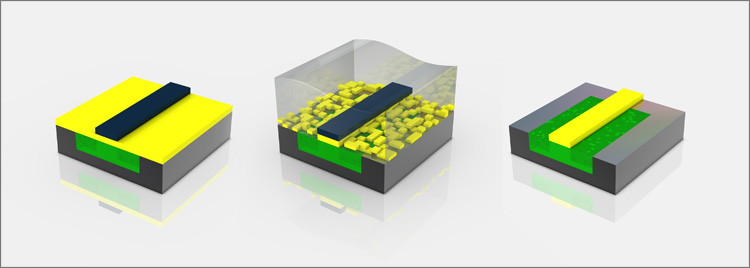

-材料の層は、パターンを形成する必要があるシリコン基板に適用されます。 フォトレジストが適用されます。これは、光が照射されると物理化学的特性が変化するポリマー感光性材料の層です。必要な構造がフォトマスクに描かれます-原則として、これは写真法によって不透明領域が適用される光学ガラス板です。 このような各テンプレートには、将来のプロセッサのレイヤーの1つが含まれているため、非常に正確で実用的でなければなりません。

-写真テンプレートを介して露出が実行されます(正確に定義された期間の写真レイヤーの照明)

-使用済みフォトレジストの除去。

プレートの適切な場所に特定の材料を沈殿させることが単に不可能な場合があるため、材料を表面全体に直接適用し、不要な場所から不要なものを除去する方がはるかに簡単です。上の画像ではフォトレジストが青色で示されています。

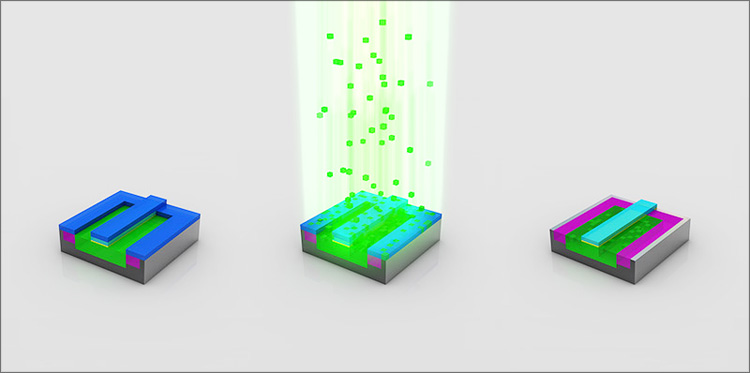

プレートにイオンの流れ(正または負に帯電した原子)が照射され、プレートの表面の下に侵入し、特定の場所でシリコンの導電特性を変化させます(緑色の領域には外来原子が注入されます)。

さらに処理する必要のない領域を分離する方法は? リソグラフィの前に、誘電体の保護膜がシリコンウエハの表面に適用されます(特別なチャンバー内で高温で)-すでに述べたように、従来の二酸化ケイ素の代わりに、IntelはHigh-K誘電体の使用を開始しました。 それは二酸化ケイ素よりも厚いが、同時に同じ容量特性を持っています。 さらに、厚さの増加により、誘電体を通る漏れ電流が減少し、その結果、よりエネルギー効率の高いプロセッサを得ることが可能になりました。 一般に、プレートの表面全体にわたってこのフィルムの均一性を確保することははるかに困難です。この点に関して、生産では高精度の温度制御が使用されます。

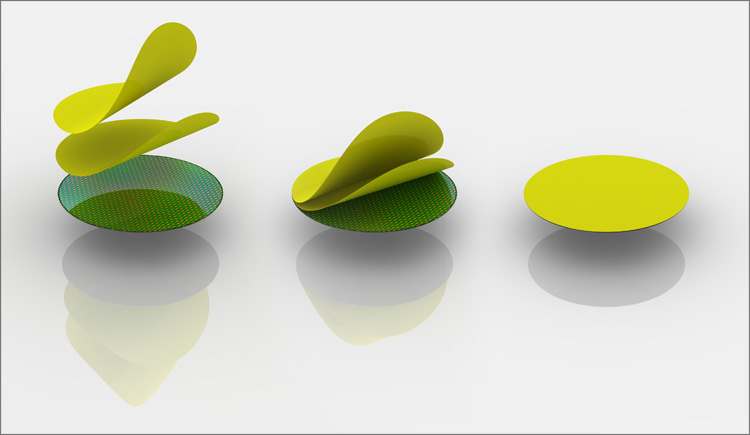

だからここに。 不純物で処理される場所では、保護膜は必要ありません-エッチングによって慎重に除去されます(層の領域を除去して、特定の特性を持つ多層構造を形成します)。 しかし、それをどこでも削除するのではなく、適切な領域でのみ削除する方法は? このためには、フィルムの上にフォトレジストの別の層を適用する必要があります-回転板の遠心力により、非常に薄い層で適用されます。

写真では、光はネガフィルムを通過して写真用紙の表面に落ち、その化学的性質を変えました。 フォトリソグラフィでは、原理は似ています。光はフォトマスクを通過してフォトレジストに達し、マスクを通過した場所では、フォトレジストの個々のセクションが特性を変化させます。 光マスクはマスクを透過し、基板に焦点を合わせます。 正確な焦点合わせを行うには、マスク上の画像をチップのサイズに縮小できるだけでなく、ワークに正確に投影できるレンズまたはミラーの特別なシステムが必要です。 通常、印刷版はマスク自体の4倍の大きさです。

照射により溶解度が変化したすべての使用済みフォトレジストは、特殊な化学溶液で除去されます。これにより、基板の一部が照射されたフォトレジストの下で溶解します。 光からマスクされた基板の部分は溶解しません。 それは導体または将来のアクティブな要素を形成します-このアプローチの結果は、マイクロプロセッサーの各層の異なるパターンの障害です。

厳密に言えば、ドナー(n型)またはアクセプター(p型)不純物を導入して必要な場所に半導体構造を作成するためには、以前のすべてのステップが必要でした。 シリコンにp型キャリア濃度領域、つまり正孔伝導ゾーンを作成する必要があるとします。 これを行うために、プレートはインプラントと呼ばれるデバイスを使用して処理されます。ホウ素イオンは、高エネルギーで高電圧加速器から射出され、フォトリソグラフィによって形成された保護されていないゾーンに均等に分散されます。

誘電体が除去されている場合、イオンは保護されていないシリコンの層に浸透します。 次のエッチングプロセスの後、誘電体の残りが除去され、プレート上に局所的にホウ素が存在する領域があります。 現代のプロセッサにはこのような層がいくつかあることは明らかです-この場合、誘電体層は結果の図で再び成長し、その後すべてがビートトラックに沿って進みます-フォトレジストの別の層、フォトリソグラフィプロセス(すでに新しいマスクで)、エッチング、注入...わかった。

トランジスタの特性サイズは現在32 nmであり、シリコンの処理に使用される波長は通常の光でさえありませんが、特殊な紫外線エキシマレーザー-193 nmです。 ただし、光学の法則では、波長の半分未満の距離にある2つのオブジェクトの解像度は許可されません。 これは、光の回折によるものです。 になる方法 さまざまなトリックを適用します-たとえば、紫外線スペクトルではるかに輝く前述のエキシマレーザーに加えて、現代のフォトリソグラフィーは、特殊なマスクと特殊な浸漬(浸漬)フォトリソグラフィーを使用した多層反射光学を使用します。

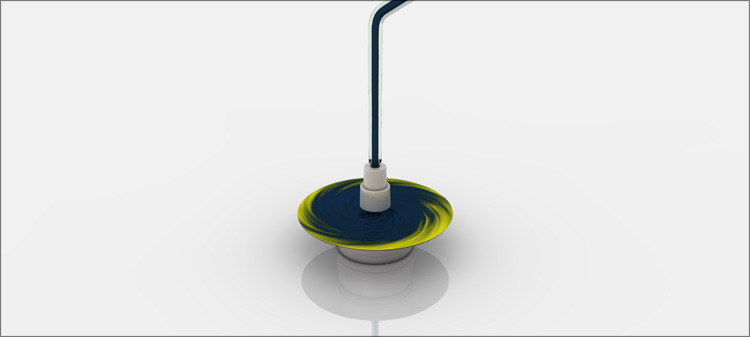

フォトリソグラフィーのプロセスで形成された論理要素は、互いに接続する必要があります。 これを行うために、プレートは硫酸銅の溶液に置かれ、電流の影響下で、金属原子が残りの「通路」に「落ち着きます」-この電気化学プロセスの結果として、プロセッサの個々の部分間の接続を作成する伝導領域が形成されます「ロジック」。 余分な導電性コーティングは、研磨により洗浄されます。

フィニッシュライン

フィニッシュライン

Hooray-一番難しい部分。 トランジスタの「残り」を接続するのは難しい方法のままです。これらすべての接続(バス)の原理と順序は、プロセッサアーキテクチャと呼ばれます。 プロセッサごとにこれらの接続は異なります-回路は完全にフラットに見えますが、場合によっては最大30レベルの「ワイヤ」を使用できます。 (非常に大きな倍率で)リモートでは、これはすべて未来の道路の交差点のように見えます。結局、誰かがこれらのボールを設計しています!

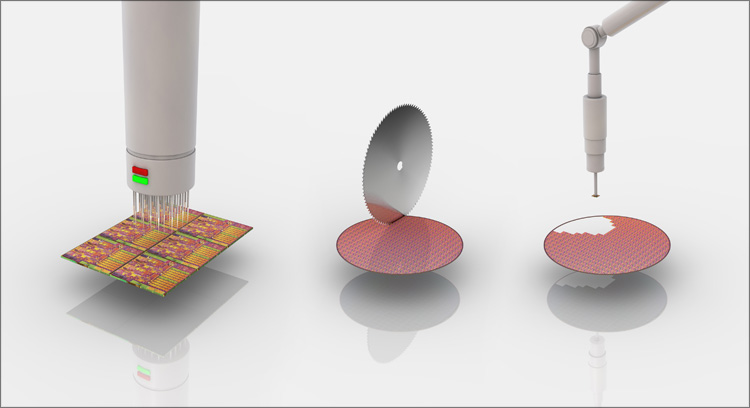

プレートの処理が完了すると、プレートは生産からアセンブリおよびテストワークショップに移されます。 そこで、結晶は最初のテストに合格し、テストに合格した結晶(およびこれが圧倒的多数)は特別なデバイスによって基板から切り取られます。

次の段階で、プロセッサは基板にパッケージ化されます(図では、CPUとHDグラフィックチップで構成されるIntel Core i5プロセッサ)。

こんにちはソケット!

基板、水晶、および熱分配蓋は互いに接続されています。これは、「プロセッサ」という言葉で言う製品です。 緑色の基板は、電気的および機械的インターフェースを作成します(金はシリコンマイクロ回路をケースに電気的に接続するために使用されます)。これにより、プロセッサをマザーボードのソケットに取り付けることが可能になります-実際、これは小さなチップからの接点が分離される単なるプラットフォームです。 熱分布カバーは、動作中にプロセッサを冷却する熱インターフェイスです。このカバーにより、冷却システムが隣接するのは、より冷たいラジエーターであろうと健全なウォーターブロックであろうとです。

ソケット (中央処理装置のソケット)は、中央処理装置を取り付けるためのソケットまたはスロットコネクタです。 マザーボードにプロセッサを直接はんだ付けする代わりにコネクタを使用すると、プロセッサを簡単に交換してコンピュータをアップグレードまたは修復できます。 コネクタは、実際のプロセッサまたはCPUカード(たとえば、Pegasos)をインストールするように設計できます。 各スロットでは、特定の種類のプロセッサまたはCPUカードのみをインストールできます。

生産の最終段階で、完成したプロセッサは、主要な特性に準拠するための最終テストに合格します-すべてが順調であれば、プロセッサは必要な順序で特別なトレイに分類されます-この形式では、プロセッサはメーカーに行くか、OEM販売に行きます。 別のバッチは、BOXバージョンの形で販売されます-美しいボックスと在庫冷却システム。

終わり

ここで、たとえば20の新しいプロセッサを発表するとします。 それらはすべて互いに異なります-コアの数、キャッシュサイズ、サポートされるテクノロジー...各プロセッサモデルは、特定の数のトランジスタ(数百億から数十億)、独自の接続要素の原則を使用します...そして、これらすべては、テンプレート、レンズ、リトグラフ、各プロセスの数百のパラメーター、テスト...そして、これらはすべて、24時間体制で、一度に複数の工場で機能するはずです...その結果、エラーを起こす権利のないデバイスが表示されるはずです それら...そして、これらの技術的傑作のコストは品位の範囲内にあるべきです...私も、あなたも、私のように、今日私が話そうとした仕事の全量を想像できないことはほぼ確実です。

さて、そしてもっと驚くべきこと。 あなたが5分間のない偉大な科学者だったと想像してください-プロセッサの熱分散カバーを慎重に取り外し、巨大な顕微鏡を通してプロセッサの構造を見ることができました-これらすべての接続、トランジスタ...忘れないように紙に何かをスケッチしました。 このデータと、このプロセッサで解決できるタスクに関するデータのみを持ち、プロセッサの原理を習得するのは簡単だと思いますか? この写真については、人間の脳の働きを研究するために同様のレベルで試みている科学者に今見えるように思えます。 スタンフォードの微生物学者によると、世界のITインフラストラクチャよりも人間の脳に多くの「トランジスタ」 が存在します。 面白いですね。

ボーナス

ボーナス

この段落を読むのに十分な力がありましたか? )おめでとうございます-無駄にしようとしなかったのはいいことです。 それから私は後ろに傾いて上記のすべてを見ることを提案しますが、より視覚的なビデオの形で-それなしでは記事は完成しません。

私はこの記事を自分で書き、プロセッサエンジニアリングプロセスの複雑さを掘り下げようとしました。 つまり、記事に不正確な点や誤りがある可能性があります。何かを見つけた場合はお知らせください。 一般に、最後に読んだすべての資料を整理統合し、私の記事で誤解された内容を明確に理解するには、 このリンクに従ってください 。 確かに。

頑張って!